Usinage par électroérosion à fil moyen

Usinage par électroérosion à fil de taille moyenne - Redéfinir les limites de l'usinage avec une précision de l'ordre du micron, en améliorant considérablement l'efficacité et la qualité de la fabrication de pièces complexes !

Qu'est-ce que l'électroérosion à fil moyen ?

En combinant l'ébauche à grande vitesse et la finition à faible vitesse, avec un contrôle des paramètres CNC en temps réel, l'électroérosion à fil à vitesse moyenne surmonte le goulot d'étranglement de la précision de l'électroérosion à fil à grande vitesse traditionnelle, tout en conservant une grande efficacité de traitement. Son système de circulation de fluide diélectrique garantit en outre la stabilité du traitement, ce qui le rend adapté aux applications de fabrication de haute précision telles que les moules et l'aérospatiale.

Le principe de l'érosion par étincelle : Des étincelles pulsées à haute fréquence génèrent des températures transitoires élevées (6 000-12 000°C) entre le fil-électrode (fil de molybdène) et la pièce à usiner, provoquant une fusion et une vaporisation localisées du matériau de la pièce, qui est ensuite évacué par un fluide diélectrique (tel que de l'eau déionisée), ce qui permet d'obtenir une coupe sans contact.

Avance du fil composé et contrôle multi-passages : L'ébauche utilise une alimentation en fil à grande vitesse (8-12 m/s) pour améliorer l'efficacité. La finition passe à une alimentation en fil à faible vitesse (1-3 m/s) et à des coupes multiples (généralement 3-7). Les paramètres de décharge (largeur d'impulsion, intervalle d'impulsion et puissance) sont ajustés dynamiquement pour optimiser progressivement la rugosité de surface (Ra ≤ 0,8 μm) et la précision dimensionnelle (±0,003 mm), en équilibrant l'efficacité et la qualité.

Matériau pour l'usinage par électroérosion à fil moyen

L'électroérosion à fil moyen peut traiter une grande variété de matériaux conducteurs grâce à ses caractéristiques de traitement sans contact et à ses capacités de contrôle de haute précision. Elle est particulièrement adaptée aux matériaux durs, cassants ou de forme complexe qui sont difficiles à traiter avec les méthodes de coupe traditionnelles. Les matériaux de traitement et les scénarios d'application typiques sont décrits ci-dessous :

Matériau :

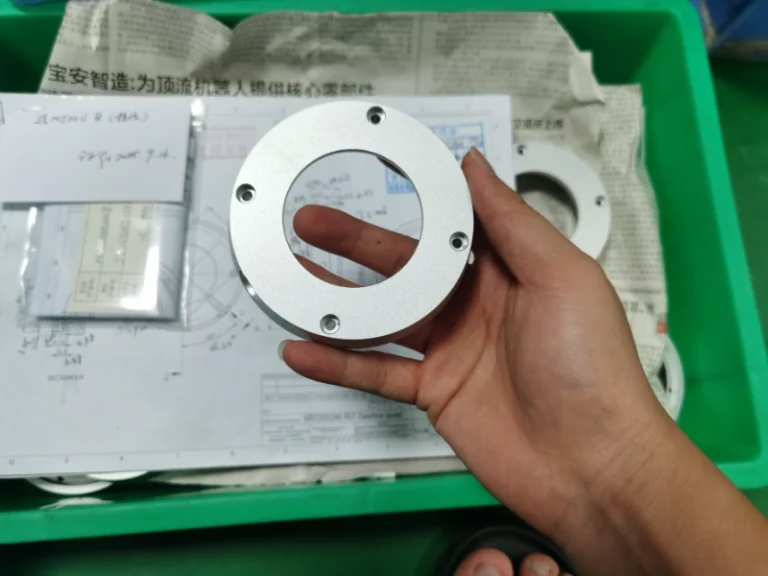

Aluminium

L'aluminium est le composant le plus couramment utilisé pour l'usinage de précision. Il a une faible densité, une texture dure et un matériau souple. Grâce à sa résistance à la corrosion, il est largement utilisé dans l'aérospatiale, les os bioniques et la fabrication de pièces automobiles.

Couleur : Argent.

Les types : Aluminium 6061、7075、2024、5052、6063 et MIC-6.

Finition de la surface : Polissage, brossage, sablage, chromage, anodisation, galvanisation, revêtement par poudre, gravure au laser.

Délai de livraison : 1-5 jours.

Acier inoxydable

L'acier inoxydable offre une forte résistance à la corrosion et une surface lisse et facile à nettoyer. Il est principalement utilisé dans les équipements de cuisine, les appareils médicaux, les matériaux de construction et le bâtiment, ainsi que dans les pièces automobiles.

Couleur : Argent.

Les types : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finition de la surface : Polissage, brossage, sablage, galvanoplastie, pulvérisation, PVD (Physical Vapor Deposition), passivation, décapage, coloration.

Délai de livraison 2 à 5 jours.

Cuivre

Possède une conductivité électrique, une ductilité à la traction et des propriétés antimicrobiennes. Il est principalement utilisé pour la fabrication d'objets d'artisanat, d'articles de décoration et d'équipements médicaux.

Couleur Orange, jaune.

Les types : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finition de la surface : Passivation, galvanisation, placage chimique, grenaillage, sablage, traitement chimique du film, polissage, nettoyage brillant.

Délai de livraison : 1-5 jours.

Bronze

Le bronze est un alliage de cuivre et d'étain (possiblement avec du plomb, du zinc et du phosphore), point de fusion bas (800-900°C) et excellente fluidité, ainsi que résistance à la corrosion. Le bronze à faible teneur en étain présente une teinte jaune d'or, tandis que le bronze à haute teneur en étain apparaît blanc grisâtre ou gris argenté. Il est principalement utilisé dans la fabrication mécanique pour les sculptures, les roulements, les engrenages, les vannes, ainsi que dans les composants d'ingénierie marine tels que les hélices, ainsi que dans les composants d'ingénierie marine tels que les raccords de coque et les pompes à eau.

Couleur : or/brun.

Les types : Bronze d'étain, bronze d'aluminium, bronze de béryllium, bronze de silicium, bronze de manganèse.

Finition de la surface : Sablage, polissage, moletage, meulage, passivation, revêtement chimique, coloration par imprégnation, coloration au pinceau/à la bombe, galvanisation, anodisation, revêtement par poudre, brossage.

Délai de livraison : 1-5 jours.

Acier

Fer allié au carbone (généralement 0,1%-1,7%) et à d'autres éléments d'alliage (tels que le chrome, le nickel, le manganèse, etc.). En ajustant la composition et les processus de traitement thermique, il est possible d'obtenir diverses propriétés, notamment une résistance élevée, une grande ténacité, une résistance à l'usure et une résistance à la corrosion. Il convient à la production de composants tels que les boulons, les arbres, les engrenages, les forets, les fraises et les outils de tournage, et est également fréquemment utilisé dans la fabrication de soupapes de moteur et d'aubes de turbine.

Couleur : Argent .

Les types : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finition de la surface :Sablage, finition miroir, revêtement PVD, finition brossée, revêtement par pulvérisation, galvanoplastie.

Délai de livraison : 1-5 jours

Magnésium

Le magnésium a une densité d'environ deux tiers de celle de l'aluminium et d'un quart de celle de l'acier. Sa faible dureté se traduit par un effort de coupe minimal et une usure réduite de l'outil. Avec une conductivité thermique supérieure à celle de l'aluminium, il permet d'économiser du temps d'usinage CNC et des matériaux. Son rapport résistance/poids est supérieur à celui des alliages d'aluminium et de l'acier, tandis que sa capacité d'amortissement est 1,5 fois supérieure à celle de l'aluminium, ce qui permet d'absorber efficacement les vibrations et le bruit. Ces propriétés en font un matériau idéal pour les industries aérospatiale, automobile et électronique.

Couleur : Argent.

Les types : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finition de la surface : Revêtement par conversion chimique, anodisation, nickelage, galvanoplastie, revêtement composite, peinture par pulvérisation, revêtement par poudre, revêtement par électrophorèse.

Délai de livraison : 1-5 jours.

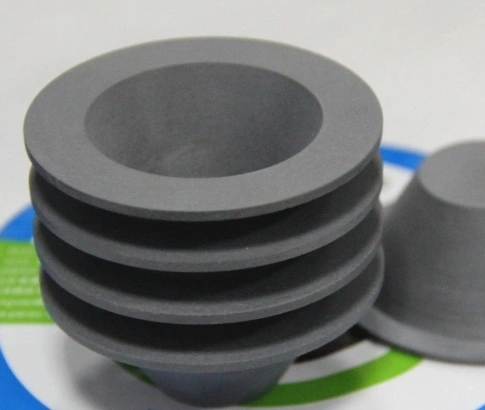

Graphite

La conductivité du graphite est utilisée pour le moulage de précision afin d'éviter la pollution par la poussière causée par l'usinage. Il est principalement utilisé pour la fabrication d'électrodes et de moules EDM.

Couleur : Noir.

Finition de la surface : Découpage mécanique, décapage, traitement électrolytique, revêtement, polissage, renforcement de la surface par électroérosion.

Délai de livraison : 3-5 jours

Pièce en céramique conductrice

Les céramiques conductrices sont utilisées dans l'aérospatiale et dans d'autres domaines en raison de leur grande dureté, de leur fragilité et de leur excellente stabilité chimique, mais elles sont difficiles à traiter. L'utilisation de la décharge pulsée pour générer des températures élevées (environ 10 000 °C) afin de faire fondre partiellement la céramique permet un traitement sans contact, évitant la concentration de contraintes et les fissures causées par le traitement mécanique.

Type : Céramiques conductrices oxydes/non-oxydes, céramiques conductrices composites

Couleur : blanc, or, rose, noir, etc.

Délai de livraison : 3-5 jours

Finition de la surface d'une pièce en fil moyen d'Edm

Pour les accessoires traités par électroérosion à fil à vitesse moyenne, les options de traitement de surface comprennent le traitement mécanique, chimique, le revêtement, le polissage et le renforcement de la surface par électroérosion. Les options spécifiques et les points de fonctionnement sont les suivants :

Finition usinée

Le prototype traité par la machine-outil conserve des traces d'usinage de l'outil.

Anodisation

L'anodisation améliore la résistance à la corrosion et à l'usure des métaux et permet de les colorer et de les recouvrir. Elle convient aux métaux tels que l'aluminium, le magnésium et le titane.

Polonais

Le polissage améliore la finition de la surface et l'attrait esthétique. Il convient aux matériaux tels que les métaux, les céramiques, les plastiques et le PMMA.

Sablage

Le sablage consiste à propulser un matériau abrasif à haute pression ou mécaniquement sur une pièce afin d'obtenir une finition propre, rugueuse et mate.

Finition brossée

La finition brossée crée un motif texturé sur les surfaces métalliques, ce qui renforce l'attrait esthétique. Convient à l'aluminium, au cuivre, à l'acier inoxydable et à d'autres matériaux.

Revêtement en poudre

Le revêtement en poudre est appliqué à la surface de la pièce par adhésion électrostatique, puis durci à haute température pour former un revêtement dense, améliorant la résistance à la corrosion des surfaces métalliques et plastiques.

Finition par galvanoplastie

Le placage métallique est déposé sur les surfaces des matériaux par des procédés électrolytiques afin d'améliorer la résistance à la corrosion et à l'usure. Cette technique convient aux métaux et à certains plastiques.

Oxydation noire

Un revêtement d'oxyde noir est formé sur les surfaces métalliques par oxydation chimique, offrant un faible coût, un processus simple et une réduction de la réflexion de la lumière.

Électropolissage

Élimine les protubérances microscopiques des surfaces métalliques par dissolution anodique électrochimique, créant une surface lisse et dense, exempte de contraintes résiduelles et hautement résistante à la corrosion. Capable de traiter des métaux complexes et des matériaux conducteurs.

Alodine

Forme un revêtement protecteur sur les surfaces par conversion chimique, améliorant la résistance à la corrosion et l'adhérence. Respectueux de l'environnement et doté d'une excellente conductivité, il convient aux alliages d'aluminium et de magnésium.

Traitement thermique

En modifiant la microstructure interne des matériaux métalliques par chauffage, ce procédé améliore la dureté, la solidité, la ténacité et la résistance à l'usure. Il convient aux métaux tels que l'acier, les alliages d'aluminium, les alliages de cuivre et les alliages de titane.

Capacité d'électroérosion à fil moyenne

Notre ISO 9001 démontre que nos pièces Wire edm répondent à des exigences strictes en matière de tolérance. Nous respectons les normes de tolérance ISO-2768f pour les métaux de précision, ce qui vous permet d'obtenir des composants de précision avec des normes d'usinage de haute précision.

| Précision du positionnement | ±0,005~0,01 mm |

| Qualité de surface | Ra≤1.0~1.6 µm |

| Tolérance géométrique | Erreur de circularité ≤0,015 mm, Parallélisme ≤0,01 mm/100 mm |

| Épaisseur de coupe maximale | Standard 200~300 mm, optionnel jusqu'à 500 mm |

| Usinage des cônes | ±6°~±15°/100 mm |

Guide d'électroérosion à fil moyen

| Epaisseur du matériau | Diamètre du fil de l'électrode | Réglage de la tension | Type de buse à fil-guide | Scénarios applicables |

| ≤50 mm | 0,18 mm | 8~10 N | Φ0.2 mm | Pièces de précision |

| 50~200 mm | 0,20 mm | 10~12 N | Φ0.22 mm | Pièces régulières |

| >200 mm | 0,25 mm | 12~15 N | Φ0.3 mm | Pièces épaisses |

| Nombre de coupes | Largeur d'impulsion (μs) | Intervalle d'impulsion (μs) | Courant de pointe (A) | Tension du servo (V) | Vitesse de dévidage du fil (m/s) | Efficacité de l'usinage (mm²/min) | Rugosité de la surface (μm) |

| Coupe brute | 60 | 150 | 8 | 70 | 10 | 120 | Ra3.2 |

| Finition Coupe 1 | 30 | 100 | 4 | 60 | 4 | 50 | Ra1.6 |

| Finition Coupe 2 | 15 | 80 | 2 | 50 | 2 | 25 | Ra0.8 |

| Problème | Analyse des causes | Solution |

| Traces de surface | Guide-fil usé ou fluide de travail sale | Remplacer le guide-fil (lorsque l'usure dépasse 0,1 mm) ; remplacer l'élément filtrant |

| Rupture de fil | Tension excessive ou courant de pointe trop élevé | Réduire la tension de 10%~20% ; réduire le courant de crête de 2~3 A |

| Taille hors tolérance | Écart de décharge instable | Ajuster la tension du servo de ±5 V ; nettoyer les taches d'huile sur la surface de la pièce. |

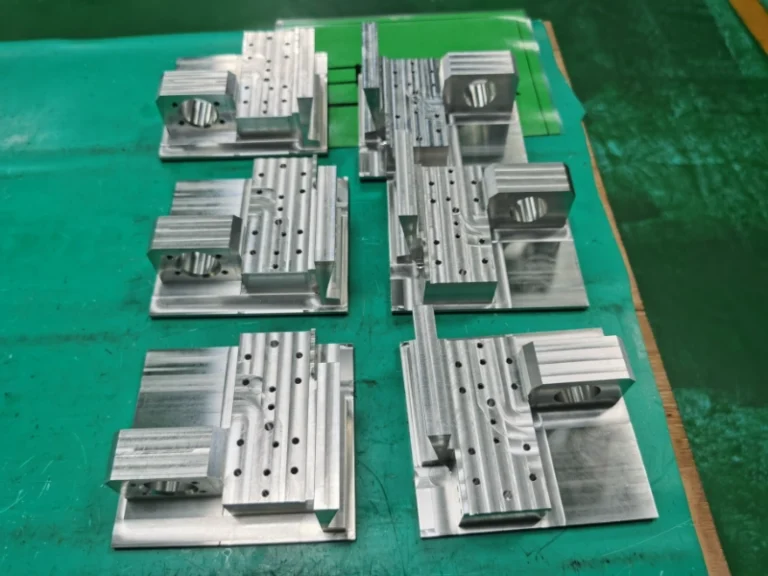

Pièces moyennes pour l'usinage par électroérosion à fil

Avantage de l'électroérosion à fil moyen

Précision et efficacité modérées

La précision typique est de ±0,01 mm, ce qui convient aux tâches d'usinage de précision moyenne. La vitesse se situe entre celle de l'électroérosion à fil rapide et celle de l'électroérosion à fil lent.

Large gamme de matériaux applicables

Convient à divers métaux conducteurs tels que l'acier, le cuivre et les alliages d'aluminium. Capable d'usiner des pièces de forme complexe.

Pas de contrainte mécanique, pas de déformation

L'électroérosion n'impose aucune contrainte mécanique aux pièces, ce qui la rend adaptée à la découpe de pièces de précision.

Excellent état de surface

Délivre des surfaces lisses avec des valeurs Ra généralement comprises entre 0,5 et 1,6 μm, ce qui réduit la nécessité d'un usinage secondaire.

Usinage de formes complexes

Idéale pour la découpe de contours complexes et d'ouvertures fines, largement utilisée dans les moules de précision, l'aérospatiale et d'autres domaines.

Application de l'électroérosion à fil moyen

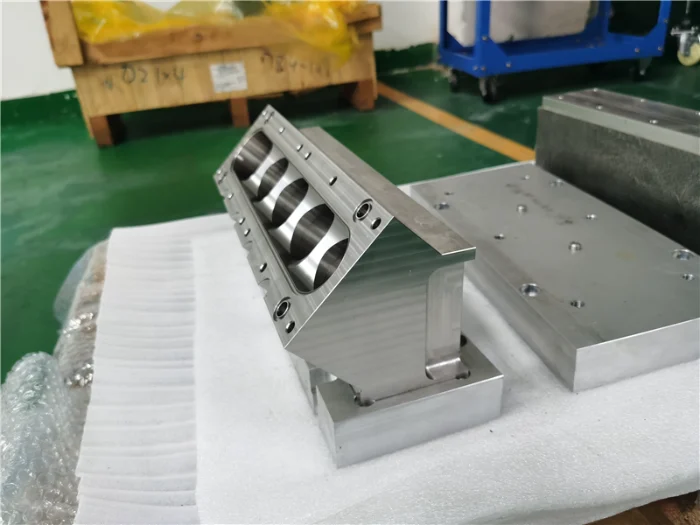

Fabrication de moules

Utilisé pour l'usinage de l'acier des moules et des cavités de précision des moules, largement appliqué dans la production de moules d'injection et de moules de coulée sous pression.

Aérospatiale

Convient aux composants de haute précision tels que les pièces structurelles aérospatiales et les composants de moteurs.

Industrie automobile

Principalement utilisé pour l'usinage des composants du groupe motopropulseur et de la transmission, il améliore la précision et l'efficacité de l'usinage.

Électronique et dispositifs médicaux

Utilisé pour l'usinage de précision de micro-pièces et d'instruments médicaux, répondant à des exigences strictes en matière de qualité de surface.