Lavorazione cnc del magnesio

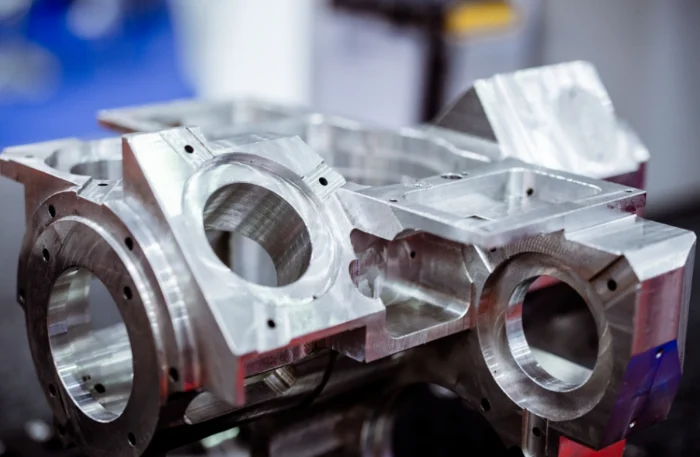

Panoramica

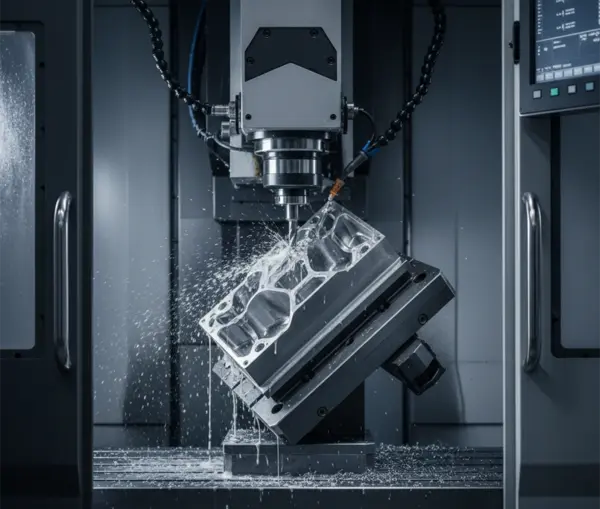

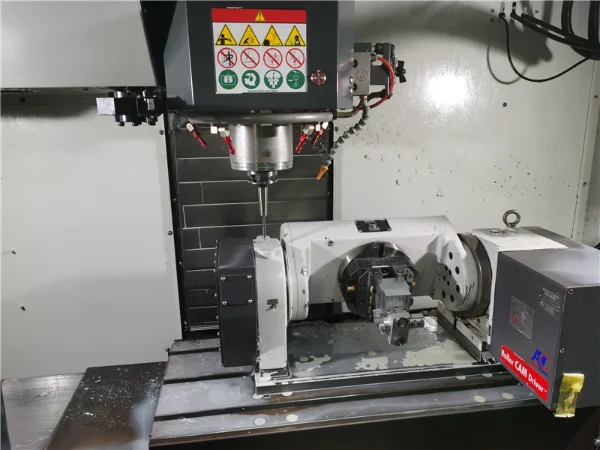

Disponiamo di centri di lavorazione CNC a 3, 4 e 5 assi e i nostri dipendenti hanno un'esperienza media di oltre 10 anni nella lavorazione CNC.

Tolleranza standard della produzione di massa: Dimensioni lineari ±0,05 mm. Seguono tolleranze non specificate ISO 2768-m per impostazione predefinita.

Gradi di tolleranza raccomandati: Assemblea generale IT10-IT12, precisione di adattamento IT8-IT9. IT7 o più stretto non deve essere commesso a cuor leggero..

Pezzi a parete sottile, pezzi di grandi dimensioni e pezzi pressofusi: Le tolleranze devono essere opportunamente attenuate, in genere Da ±0,05 a ±0,10 mm.

Rugosità della superficie: Standard Ra 1,6-3,2 μm, la finitura fine può raggiungere Ra 0,8 μm.

Costo: 20~500 usd/PC

Contattateci per i prezzi e per ulteriori informazioni sulla lavorazione CNC del magnesio.

Che cos'è la lavorazione cnc del magnesio?

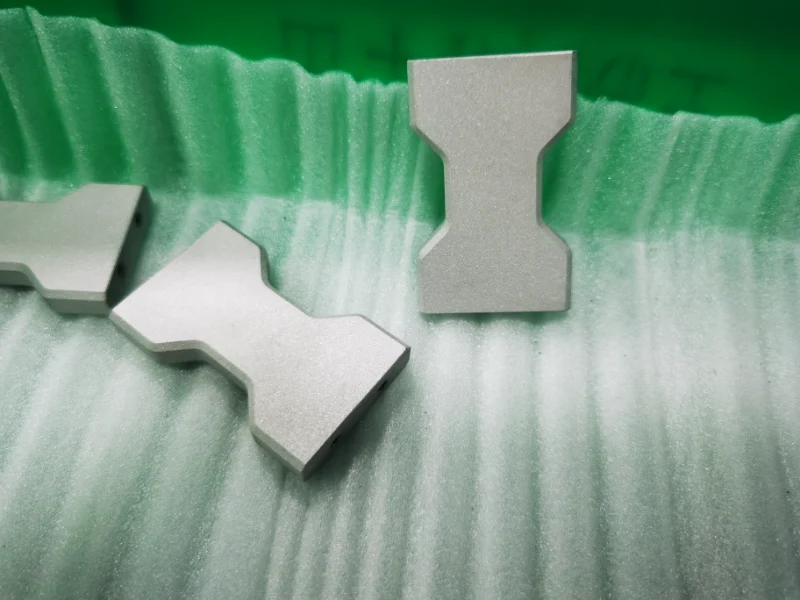

Lavorazione CNC di leghe di magnesio utilizza macchine utensili CNC programmate al computer per eseguire il taglio e altre operazioni sulle leghe di magnesio, che sono 30% più leggere dell'alluminio, per produrre con precisione i pezzi. È altamente efficiente, adatto alla produzione di massa e raggiunge una precisione di 0,005 mm. È in grado di lavorare strutture complesse con una buona qualità superficiale ed è comunemente utilizzato nei settori 3C, automobilistico e aerospaziale.

Tipo di magnesio comune per la lavorazione cnc

Lega di magnesio AZ91D

Caratteristiche: Elevato contenuto di alluminio (circa 9%), eccezionale resistenza e durezza, costo relativamente basso, che la rendono una delle leghe di magnesio più utilizzate. La sua durezza Knoop (HK) raggiunge i 76,2 e la sua resistenza alla corrosione è superiore a quella di alcune leghe di alluminio.

Lega di magnesio AZ31

Caratteristiche: Basso contenuto di alluminio (circa 3%), buona plasticità, ma resistenza e durezza leggermente inferiori rispetto all'AZ91D (la durezza Knoop HK è 51,1).

Lega di magnesio ZK60

Caratteristiche: Lega di magnesio ad alta resistenza, adatta a strutture portanti, buona resistenza all'usura, ma relativamente fragile, il che la rende difficile da lavorare.

Leghe Mg-Mn: Eccellente resistenza alla corrosione, adatta per i componenti di apparecchiature chimiche e ambienti umidi.

Leghe Mg-RE: Contengono elementi di terre rare, prestazioni stabili ad alta temperatura, utilizzati nei componenti dei motori ad alta temperatura.

Leghe Mg-Li: Densità estremamente bassa, il più leggero materiale strutturale metallico conosciuto, adatto per applicazioni in cui il peso è estremamente sensibile (come i componenti dei satelliti).

Finitura superficiale per la lavorazione cnc di parti in magnesio

Sulla base di oltre 15 anni di Esperienza di lavorazione CNCabbiamo compilato il seguente elenco di processi di finitura superficiale utilizzati per vari pezzi lavorati di precisione in materiale di magnesio.

Finitura lavorata

Il prototipo lavorato dalla macchina utensile conserva tracce di lavorazione.

Anodizzazione

L'anodizzazione migliora la resistenza alla corrosione e all'usura dei metalli e consente di colorare e rivestire i metalli.

Polacco

La lucidatura migliora la finitura superficiale e l'aspetto estetico; è adatta a materiali come metalli, ceramica, plastica e PMMA.

Sabbiatura

La sabbiatura consiste nell'applicazione di materiale abrasivo ad alta pressione o meccanicamente su un pezzo da lavorare per ottenere una finitura pulita, ruvida e opaca.

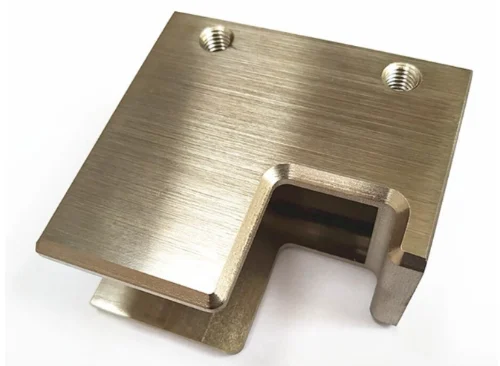

Finitura spazzolata

La finitura spazzolata crea un motivo strutturato sulle superfici metalliche, migliorando l'estetica. Adatto per alluminio, rame, acciaio inox e altri materiali.

Rivestimento in polvere

Il rivestimento in polvere viene applicato alla superficie del pezzo tramite adesione elettrostatica, quindi polimerizzato ad alte temperature per formare un rivestimento denso, che migliora la resistenza alla corrosione delle superfici metalliche e plastiche.

Finitura galvanica

La placcatura metallica viene depositata sulle superfici dei materiali attraverso processi elettrolitici per migliorare la resistenza alla corrosione e all'usura. Questa tecnica è adatta ai metalli e ad alcune materie plastiche.

Ossidazione nera

Il rivestimento di ossido nero si forma sulle superfici metalliche attraverso l'ossidazione chimica, offrendo costi contenuti, un processo semplice e una ridotta riflessione della luce.

Alodio

Forma un rivestimento protettivo sulle superfici attraverso la conversione chimica, migliorando la resistenza alla corrosione e l'adesione. Rispettoso dell'ambiente, con un'eccellente conduttività, è adatto alle leghe di alluminio e magnesio.

Trattamento termico

Alterando la microstruttura interna dei materiali metallici attraverso il riscaldamento, aumenta la durezza, la forza, la tenacità e la resistenza all'usura. adatto per metalli come acciaio, leghe di alluminio, leghe di rame e leghe di titanio.

Vantaggi della lavorazione cnc del magnesio

Vantaggi significativi in termini di leggerezza

La lega di magnesio ha una densità di soli 1,74 g/cm³ (2/3 di quella dell'alluminio, 1/4 di quella dell'acciaio), che la rende il materiale strutturale metallico più leggero per le applicazioni ingegneristiche.

Vantaggi: Le parti realizzate con la lavorazione CNC possono ridurre significativamente il peso dei prodotti, migliorando l'efficienza energetica (ad esempio, l'autonomia dei veicoli elettrici) o la portabilità (ad esempio, i prodotti elettronici).

Alta precisione ed efficienza di lavorazione

Caratteristiche della tecnologia CNC: Il controllo della programmazione computerizzata raggiunge una precisione di livello micron (±0,01 mm), consentendo la lavorazione di superfici curve complesse, fori di forma irregolare e altre strutture difficili da realizzare con i processi tradizionali.

Miglioramento dell'efficienza: La lavorazione automatizzata riduce l'intervento manuale, rendendola adatta alla produzione di massa (ad esempio, capacità di produzione giornaliera di migliaia di mid-frame di telefoni cellulari).

Eccellente qualità della superficie

La lega di magnesio ha una bassa rugosità superficiale dopo la lavorazione (Ra≤0,8μm), che consente di utilizzarla direttamente per l'assemblaggio, riducendo le fasi di post-lavorazione come la lucidatura e la sabbiatura e abbassando i costi complessivi.

Eccellenti prestazioni di dissipazione del calore: Le leghe di magnesio hanno una conducibilità termica di 156 W/(m-K) (1,5 volte quella dell'alluminio). La struttura di precisione lavorata a CNC ottimizza i percorsi di dissipazione del calore, rendendolo adatto ad applicazioni ad alta densità di potenza (come le stazioni base 5G e i laptop da gioco).

Prestazioni di schermatura elettromagnetica: Le leghe di magnesio offrono un'eccellente schermatura contro le onde elettromagnetiche. La struttura di tenuta lavorata a CNC migliora ulteriormente l'efficienza della schermatura, soddisfacendo i requisiti anti-interferenza dei dispositivi elettronici.

Elevata riciclabilità: Le leghe di magnesio hanno un tasso di riciclaggio superiore a 95% e gli scarti di lavorazione CNC possono essere riciclati e riutilizzati 100%, in linea con le tendenze della produzione ecologica.

Applicazione della lavorazione cnc del magnesio

Elettronica 3C

Applicazioni: Custodie per computer portatili, cornici per telefoni cellulari, supporti per tablet.

Vantaggi: Il design leggero migliora la portabilità, la migliore dissipazione del calore prolunga la durata del dispositivo e la schermatura elettromagnetica riduce le interferenze del segnale.

Industria automobilistica

Applicazioni: Telai del volante, supporti del cruscotto, meccanismi di regolazione dei sedili.

Vantaggi: La riduzione del peso di 10%-15% può ridurre il consumo di carburante di 5%-8%; le strutture di precisione lavorate a CNC soddisfano gli standard di sicurezza (come i crash test).

Aerospaziale

Applicazioni: Bracci di droni, componenti strutturali di satelliti, porte di aerei.

Vantaggi: Ogni riduzione di 1 kg fa risparmiare ai voli commerciali oltre $3.000 di costi di carburante all'anno; le strutture leggere e ad alta resistenza lavorate a CNC sono fondamentali.

Dispositivi medici

Applicazioni: Involucri di macchine ad ultrasuoni portatili, giunti di robot chirurgici.

Vantaggi: Eccellente biocompatibilità; le superfici prive di bave lavorate a CNC riducono il rischio di infezione e soddisfano i requisiti di trasmissione di precisione.

Attrezzature sportive

Applicazioni: Telai di biciclette, teste di mazze da golf, moschettoni.

Vantaggi: Il design leggero migliora le prestazioni di movimento e il design aerodinamico realizzato con lavorazione CNC ottimizza l'aerodinamica.

FAQ di lavorazione cnc del magnesio

Come selezionare utensili e parametri di taglio appropriati nella lavorazione CNC delle leghe di magnesio?

Gli utensili consigliati sono in metallo duro a grana fine o ultrafine (tipo ISO N / K) o rivestiti di diamante per la produzione di massa, con ampio angolo di spoglia (>10°) e angolo di spoglia (>10°) per ridurre la forza di taglio e l'attrito. Le leghe di magnesio supportano velocità di taglio molto elevate (>300 m/min), grande velocità di avanzamento (fz > 0,1 mm/dente) e grande profondità/larghezza di taglio nel rispetto della rigidità della macchina. Il principio fondamentale è mantenere un'elevata velocità di asportazione del materiale evitando l'accumulo locale di calore; i percorsi utensile devono garantire un taglio continuo, ridurre al minimo il taglio in aria e gli arresti improvvisi, con la sgrossatura incentrata sull'efficienza e la finitura sulla precisione.

Quali sono i metodi di trattamento superficiale più comuni dopo la lavorazione CNC delle leghe di magnesio?

I trattamenti superficiali più comuni includono l'ossidazione chimica per una protezione di base a basso costo, l'anodizzazione per una maggiore resistenza alla corrosione e all'usura, l'ossidazione a micro-arco (MAO) per rivestimenti ceramici spessi in ambienti difficili, l'elettroplaccatura (Ni/Cu/Cr) per scopi decorativi o funzionali dopo un adeguato pretrattamento e i rivestimenti compositi avanzati di ossidazione autorigeneranti che forniscono un'altissima resistenza alla corrosione (fino a 500-1000 ore di nebbia salina) per applicazioni di fascia alta.

La lavorazione CNC delle leghe di magnesio comporta rischi per la sicurezza? Come si possono attenuare?

I trucioli e le polveri di lega di magnesio possono incendiarsi ad alta temperatura (circa 500°C), pertanto si raccomanda il taglio a umido con emulsione o nebbia d'olio per ridurre il calore, le macchine devono essere dotate di sistemi di soppressione degli incendi e di raccolta delle polveri, l'aria compressa non deve essere utilizzata per soffiare i trucioli, i trucioli devono essere puliti regolarmente e le leghe di magnesio ritardanti di fiamma (come la serie AZ modificata con Ca/Sr) devono essere privilegiate per ridurre il rischio di incendio.