その他のサービス

アルミニウム押出、3Dプリント、板金フレーム:ワンストップ精密製造ソリューション

世界的に有名な精密製造サービスプロバイダーとして、WELDO Machining Ltd.は従来のCNC機械加工を得意とするだけでなく、アルミ押出、3Dプリント、板金フレームなどの追加サービスを通じて、試作品から大量生産まで包括的なサポートを提供している。

以下は、これら3つのコア・サービスの専門的な内訳と協力的な利点である:

I.アルミニウム押出

技術原則

アルミニウムインゴットは450~500℃に加熱される。高圧下、溶融アルミニウムは、連続した複雑な断面形状(例えば、マルチチャンバーや不規則な構造)を形成するために、特注の金型を通して押し出されます。

冷却後、切断、CNC機械加工、表面処理(陽極酸化処理、サンドブラストなど)を経て最終製品が完成する。

コアの利点

軽量・高強度:

アルミニウムの密度は鋼鉄の3分の1しかない。合金化(例:6061-T6)と構造設計により、引張強度は290MPaに達することができ、自動車や航空宇宙分野での軽量化要求に応えることができる。

ケーススタディテスラ・モデルYのボディ・フレームにはアルミニウム押出技術が採用され、スチール構造に比べて30%の軽量化と10%の航続距離の向上を実現している。

統合された複雑なプロファイル:

1回の押し出し工程で、内部クリップ、放熱フィン、ネジ穴などの複雑な機能を作り出し、組み立て工程を50%以上削減しました。

例産業用ロボットアームは、マルチキャビティアルミ押し出し材を利用してケーブルチャンネルと構造サポートを統合し、溶接部品と比較して40%の軽量化を達成しています。

迅速な反復とコストの最適化:

金型コストはダイカスト金型の3分の1で、開発サイクルは2~4週間に短縮され、小~中ロット生産(年間生産量:1,000~100,000個)に最適です。

代表的なアプリケーション・シナリオ

新エネルギー分野:ソーラーパネル架台、バッテリーパックフレーム(T6熱処理により1,000時間の塩水噴霧試験を無腐食で達成)。

電子機器:ノートパソコンの筐体(硬度3Hの陽極酸化処理により艶消し仕上げを実現)。

建築装飾:カーテンウォールスタッド(サーマルブレイク設計による断熱強化、U値≤1.8W/(m²・K))。

II.3Dプリンティング

技術的原則

デジタルモデル(CAD/STL)と金属粉末、フォトポリマー樹脂、ナイロンなどの材料を使用して、物理的なパーツをレイヤーごとに構築します。WELDOは、プロトタイプの検証から機能部品の製造まで、あらゆるニーズに対応する3つの主流プロセス-SLM(選択的レーザー溶融)、SLA(ステレオリソグラフィー)、FDM(溶融積層造形)を提供しています。

コアの利点

画期的なデザインの自由:

トポロジー的に最適化された構造(格子充填、コンフォーマル流路など)をサポートし、強度を維持しながら60%の軽量化を達成(航空宇宙用ブラケット部品など)。

ケーススタディGEアビエーションは、20の燃料ノズル部品を3Dプリントで1つに統合し、25%の軽量化と5倍の寿命延長を実現しました。

迅速な納品と小ロットのコスト効率:

金型開発を不要にし、設計から生産まで24~72時間で完成部品を提供。CNC機械加工と比較して、ユニットあたりのコストを70%削減(例:カスタマイズされた医療用インプラント)。

例F1チームは、3Dプリンティングによってインテークマニホールドを迅速に改良し、開発サイクルを6週間から3日に短縮しました。

マルチマテリアル対応:

金属:チタン合金(Ti6Al4V)、ステンレス鋼(316L)、高強度用アルミニウム合金(AlSi10Mg)。

ポリマー材料:PEEK(耐熱温度260℃)、TPU(ショア硬度80A-95A)、シールおよびフレキシブル構造用。

代表的なアプリケーション・シナリオ

医療業界:パーソナライズド人工膝関節(患者のCTデータからカスタマイズされ、オッセオインテグレーションを促進するために空隙率を調整可能)。

コンシューマー・エレクトロニクス5Gアンテナカバー(感光性樹脂で印刷、誘電率精度±0.1、高周波信号伝送要件を満たす)。

金型輪郭冷却チャンネル射出成形金型(40%は冷却効率向上、30%はサイクルタイム短縮)。

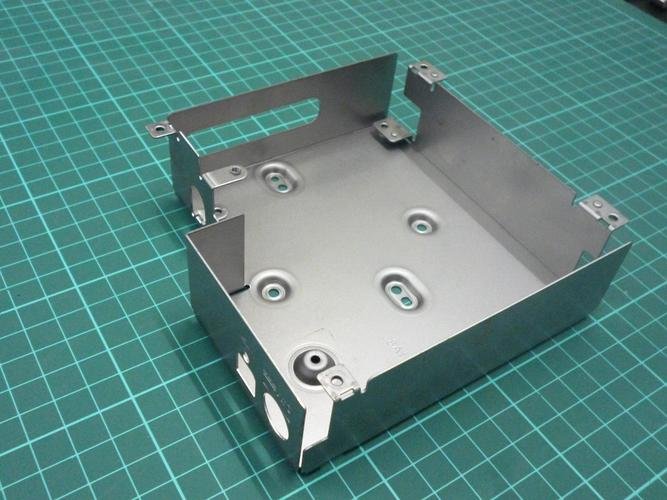

III.板金フレーム

技術原則

金属板(冷間圧延鋼、ステンレス鋼、アルミニウムなど)は、レーザー切断、CNCパンチング、曲げ、溶接によってフレーム構造に加工される。表面処理(電気泳動コーティング、粉体塗装など)により耐食性を高める。

コアの利点

構造強度と安定性:

曲げ加工により、90°~180°の正確な角度を実現。リブ補強と組み合わせることで、耐荷重は押し出しプロファイルの2倍になります(サーバーキャビネットフレームなど)。

ケーススタディデルのデータセンター・キャビネットは、FEM解析によって構造的に最適化された2mmの冷間圧延鋼板フレームを使用しており、グレード8までの耐震性を実現しています。

高い精度と一貫性:

レーザー切断精度は±0.05mmに達し、曲げ公差は±0.5°で、大量生産における100%の互換性を保証する。

例医療機器の筐体は、CNCパンチングにより正確な多穴位置決めを実現し、50%の組み立て効率を向上させました。

費用対効果のバランス:

中量生産(5,000~50,000個/年)の場合、金型費がかからず(プログラミング費用のみ)、単価はダイカストより30%安い。

代表的なアプリケーション

通信機器:5G基地局筐体(316Lステンレス鋼板金、IP68防水等級、-40℃~85℃の過酷な環境に耐える)。

産業オートメーション:ロボット保護カバー(曲げ加工による湾曲ハウジング、クイックリリース設計との組み合わせにより、60%によるメンテナンス時間の短縮)。

新エネルギー充電ステーション:アルミニウム・マグネシウム合金板金フレーム(V-0難燃性要件を満たしながら、スチール部品より50%軽量)。

IV.サービス・シナジーの3大メリット

設計段階:

アルミニウム押出材またはシートメタルフレームの構造的な実現可能性を3Dプリントで迅速に検証し、試行錯誤のコストを削減します。

例新エネルギー車のバッテリーパックフレームの設計では、アルミニウム押出成形金型を最適化する前に、3Dプリントによる試作品で放熱チャンネルのレイアウトをテストしました。

生産段階:

アルミニウム押し出し材は主要な構造体として、板金部品は機能的な付属品(カバーやブラケットなど)として機能し、3Dプリントはモジュール式組み立てのためのカスタマイズされたコネクターを可能にする。

ケーススタディアルミ押し出し材ボディ+シートメタルモーターカバー+3Dプリントケーブルコネクターを採用した産業用ロボットアームにより、開発時間を40%短縮。

表面仕上げの一貫性:

すべてのサービスは、アルマイト処理、サンドブラスト、電気泳動コーティングなどの工程をサポートし、均一な製品の外観と性能を保証します。

結論

WELDO Machining Ltd.は、アルミニウム押出成形の軽量の利点、3Dプリントの設計の柔軟性、板金フレームワークの構造的安定性を統合し、あらゆる製造シナリオに包括的なソリューションを提供します。新エネルギー、航空宇宙、医療用エレクトロニクスのいずれにおいても、

私たちは、材料科学、プロセス最適化、デジタル製造の深い統合を通じて、お客様が製品の性能とコスト効率の両方で画期的な進歩を達成できるよう支援します。