内面研削

当社の精密内面研削サービスは、航空宇宙、自動車、医療業界の重要な部品にIT5グレードの精度(±0.001mm)とRa 0.2μmの表面仕上げを提供します。カスタマイズされた機械加工ソリューションについては、今すぐお問い合わせください。

内面研削とは?

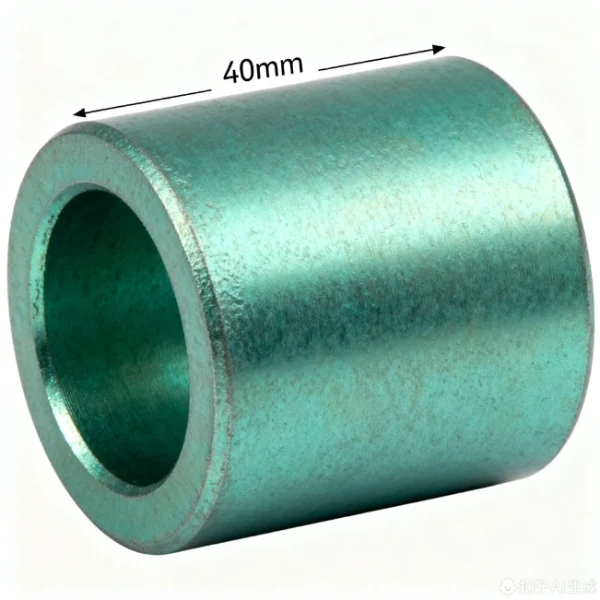

内面研削は、内径(内輪)と外径円筒面の仕上げを同時に行う複合加工です。専用砥石と高精度制御システムを統合することで、シャフト、スリーブ、嵌合面、および類似部品の内径と外径の同時寸法制御を可能にします。この技術は、油圧部品、トランスミッションシステム、精密機器、エネルギー機器などの産業で幅広く応用されている。

内面研削に適した材料

当社の内面研削サービスは、高硬度合金、脆性セラミックス、軽量非鉄金属、エンジニアリングプラスチックなど、多様な物質を含む80種類以上の金属および非金属材料の精密加工要求にお応えします。お客様の部品の機能要件(耐摩耗性、耐食性など)、使用環境(高温、高圧、腐食性媒体など)、コスト管理目標、表面品質仕様(表面粗さ、真円度精度など)に基づき、最適な材料ソリューションと加工プロセスをカスタマイズします。

金属材料:

ステンレス

ステンレス鋼は強い耐食性を持ち、表面は滑らかでお手入れが簡単です。主に厨房機器部品、医療機器、建材、建築、自動車部品などに使用されている。

カラー :シルバー

種類 :Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

表面仕上げ :研磨、ブラッシング、サンドブラスト、電気めっき、溶射、PVD(物理蒸着)、不動態化、酸洗、着色。

納期 2-5日。

銅

導電性、引張延性、抗菌性を持ち、主に工芸品、装飾品、医療機器などに加工される。

カラー オレンジ、イエロー

種類 : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

表面仕上げ: 不動態化処理、電気メッキ、化学メッキ、ショットピーニング、サンドブラスト、化学皮膜処理、研磨、光沢洗浄。

納期 :1-5日

ブロンズ

銅と錫(鉛、亜鉛、リンを含むこともある)の合金で、融点が800~900℃と低く、流動性に優れ、耐食性に優れている。低錫青銅は黄金色に輝き、高錫青銅は灰白色や銀灰色に見える。主に彫刻、軸受、歯車、バルブなどの機械製造や、プロペラなどの海洋工学部品、船体継手やウォーターポンプなどの海洋工学部品に使用される。

カラー ゴールド/ブラウン

種類 :錫青銅、アルミニウム青銅、ベリリウム青銅、シリコン青銅、マンガン青銅。

表面仕上げ :サンドブラスト、研磨、ローレット、研削、不動態化、化学皮膜コーティング、含浸着色、刷毛/スプレー着色、電気メッキ、陽極酸化、粉体塗装、刷毛塗り。

納期 :1-5日

スチール

鉄に炭素(通常0.1%~1.7%)と他の合金元素(クロム、ニッケル、マンガンなど)を合金化したもの。組成や熱処理工程の調整により、高強度、高靭性、耐摩耗性、耐食性など多様な特性を得ることができる。ボルト、シャフト、ギア、ドリルビット、フライスカッター、旋削工具などの部品の製造に適しており、エンジンバルブやタービンブレードの製造にも頻繁に使用されている。

カラー :シルバー .

種類 :Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

表面仕上げ:サンドブラスト、鏡面仕上げ、PVDコーティング、ブラッシュ仕上げ、スプレーコーティング、電気メッキ。

納期 :1-5日

マグネシウム

マグネシウムの密度はアルミニウムの約3分の2、鋼の4分の1である。硬度が低いため、切削力が最小限に抑えられ、工具の摩耗が減少します。アルミニウムに比べて熱伝導性に優れているため、CNC加工の時間と材料を節約できます。強度対重量比はアルミニウム合金と鋼の両方を凌ぎ、減衰能力はアルミニウムの1.5倍で、振動や騒音を効果的に吸収します。これらの特性により、航空宇宙、自動車、エレクトロニクス産業にとって理想的な材料となっている。

カラー :シルバー

種類 :Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

表面仕上げ: 化成皮膜処理、陽極酸化処理、ニッケルメッキ、電気メッキ、複合皮膜処理、スプレー塗装、粉体塗装、電気泳動塗装。

納期 :1-5日

プラスチック材料:

PC

CNC精密加工(切断、穴あけ)に最適な、高い靭性(低温弾性)と剛性を持つ高性能熱可塑性プラスチック。アクリルより軽く、耐クリープ性、高周波絶縁性に優れ、耐応力絶縁部品に適している。溶融によるリサイクルにより環境に優しく、電子機器のケーシング、分光計マウント、ヒートシンクに使用される。

カラー 白か黒。

種類 :一般機械加工/難燃性/強化/ブレンドPC.

表面仕上げ: 研磨、焼入れ、溶射、レーザー彫刻、電気メッキ、ホットスタンプ。

納期 :1-5日

POM

高い引張強さおよび低い摩擦係数、優秀な寸法安定性、容易な切削加工性は自動車産業、産業機械、医療用具、等で広く利用されたギヤおよび軸受けのような耐久力のある部品の原料として金属を取り替えることができます。

カラー 白、黒、青、黄色、等。

種類 :POM-H、POM-C。

表面仕上げ: 研磨、サンドブラスト、化学研磨、レーザー研磨、陽極酸化/塗装。

納期 :1-5日

PA

PA(ポリアミド、ナイロン)は、62~85MPaの引張強度、低摩擦係数、優れた耐熱性を示す。主にギアやベアリングなどの高荷重構造部品に使用され、自動車部品、家電製品、産業機械部品の製造を容易にしている。

カラー :カラー。

種類 :PA6、PA66、PA6T、PA9T。

表面仕上げ:機械研磨、酸/アルカリエッチング、加水分解技術、コーティング。

納期 :1-5日

覗き見

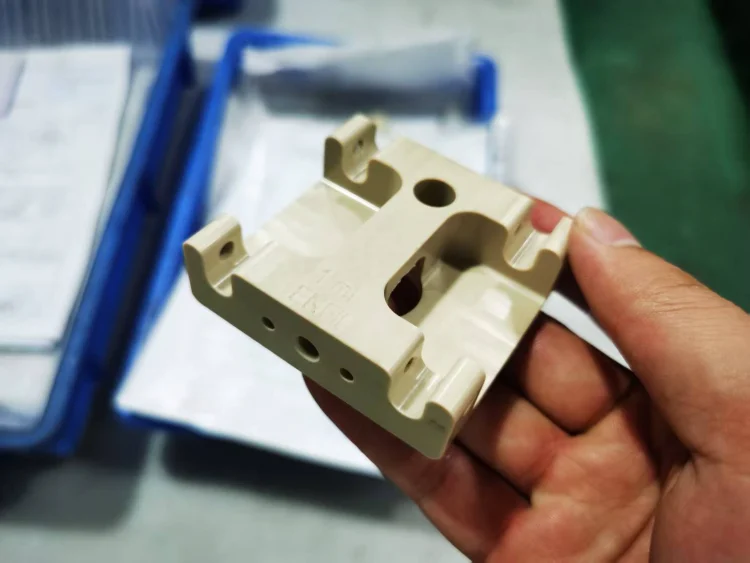

PEEK(ポリエーテルエーテルケトン)は、高強度、高融点、低摩擦係数を特徴とする半結晶性の特殊エンジニアリングプラスチックです。耐薬品性に優れ、航空宇宙構造部品、高温部品、内視鏡やハンドルなどの医療機器に適しています。

カラー :ベージュ、ブラック

種類 :CF-PEEK、GF-PEEK、カーボンブラック/セラミック/PTFE/グラファイトフィラー入りPEEK。

表面仕上げ:サンドブラスト、研磨、金属コーティング、ポリマーコーティング。

納期 :1-5日

内面研削の表面仕上げ

まず、内面・外面研削加工により、極めて精密な寸法と形状の部品を実現します。その後、表面仕上げ技術により耐摩耗性と耐食性を向上させ、最終的に高精度と高性能を両立させます。

削り出し仕上げ

工作機械で加工された試作品には、工具で加工された痕跡が残っている。

陽極酸化処理

アルマイト処理は金属の耐食性と耐摩耗性を高め、着色やコーティングを可能にし、アルミニウム、マグネシウム、チタンなどの金属に適している。

ポーランド語

金属、セラミック、プラスチック、PMMAなどの素材に適しています。

サンドブラスト

サンドブラストでは、研磨材を高圧で、または機械的にワークピースに噴射して、クリーンで粗くマットな仕上げを実現します。

ブラッシュ仕上げ

ブラッシュ仕上げにより、金属表面にテクスチャー模様を作り出し、美的魅力を高めます。アルミニウム、銅、ステンレス、その他の素材に適しています。

パウダーコーティング

パウダーコーティングは、静電接着によってワークピースの表面に塗布され、高温で硬化して緻密な皮膜を形成し、金属やプラスチック表面の耐食性を高める。

電気メッキ仕上げ

金属メッキは、耐食性と耐摩耗性を高めるために、電解プロセスを通じて材料表面に析出される。この技術は、金属や特定のプラスチックに適しています。

ブラック・オキシダイズ

黒色酸化皮膜は化学酸化によって金属表面に形成され、低コスト、シンプルなプロセス、光の反射の低減を実現する。

電解研磨

電気化学的陽極溶解により金属表面の微細な突起を除去し、残留応力のない平滑で緻密な表面を形成し、高い耐食性を実現。複雑な金属や導電性材料の加工が可能。

アロジン

化学変化により表面に保護皮膜を形成し、耐食性と密着性を向上させる。環境にやさしく、導電性に優れ、アルミニウムやマグネシウム合金に適しています。

熱処理

加熱により金属材料の内部組織を変化させ、硬度、強度、靭性、耐摩耗性を向上させる。鋼、アルミニウム合金、銅合金、チタン合金などの金属に適している。

内面研削能力

| 精密グレード | GB/T 1800.1-2009標準に準拠し、精密等級(IT5-IT7)、中精度等級(IT8-IT10)、粗悪等級(IT11-IT13)を含む。 |

|---|---|

| 丸み | ≤0.001mm以下(精密級)、0.005mm以下(中精度級) |

| 円筒度 | ≤0.002mm/m (精密等級) |

| 表面粗さ | Ra 0.025μm(鏡面研削)~Ra 3.2μm(粗研削) |

| 最大加工径 | ≤500mm(外側)/ 300mm(内側) |

| 最大加工長 | ≤2000mm |

| 最小加工径 | ≥0.5mm(外側)/2mm(内側) |

| 平均配達サイクル | 精密部品は5~7日、通常部品は3~5日 |

| プロセス能力指数 | CPK≧1.33(主要寸法) |

内面研削ガイド

研削砥石の選択に関する推奨事項

| ワーク材質 | 推奨研磨剤 | 特徴 |

|---|---|---|

| 炭素鋼、合金鋼 | ホワイト・コランダム | 高硬度、低発熱、精密研削に最適 |

| ステンレス/チタン合金 | 立方晶窒化ホウ素 | 良好な熱安定性、耐摩耗性はコランダムの100倍 |

| アルミニウム合金/真鍮 | グリーン炭化ケイ素 | 高い切れ味、切り屑詰まりの回避 |

| セラミック/ガラス | ダイヤモンド | 硬くて脆い材料に適した超硬研磨材 |

|

粗研削(Ra1.6~3.2μm):24#〜60#粒度、軟質(G〜J)砥石 精密研削(Ra0.4~0.8μm):80#〜120#粒度、中目(K-M)砥石 超精密研削(Ra≤0.2μm):150#~240#砥粒、ハードグレード(N~P)砥石 | ||

一般的な被削材の加工パラメータ

| 素材 | 研削砥石速度(m/s) | 送り速度(mm/min) | 研磨深さ (mm) | 冷却方法 |

|---|---|---|---|---|

| 45#鋼 | 30 - 35 | 100 - 150 | 0.05 - 0.1 | エマルジョン高圧スプレー |

| 304ステンレス鋼 | 25 - 30 | 80 - 120 | 0.03 - 0.08 | 極圧切削液+内部冷却 |

| 7075アルミニウム合金 | 20 - 25 | 150 - 200 | 0.1 - 0.2 | 灯油スプレー冷却 |

| 非金属材料 | 砥石タイプ | 送り速度(mm/min) | 表面粗さ目標 |

|---|---|---|---|

| POM | 雰囲気気孔樹脂砥石 | 60 - 100 | Ra 0.8μm |

| 覗き見 | CBN砥石 | 40 - 60 | Ra 0.4μm |

| 耐熱レジン | 炭化シリコン砥石 | 80 - 120 | Ra 1.6μm |

内面研削の利点

高精度加工

内面・外面研削は、寸法精度±0.001mm、真円度公差≤0.0005mmを達成し、航空宇宙エンジンシャフトや油圧バルブコアなど、幾何学的・寸法的要求が厳しい部品に最適です。優れた表面品質

精密研削加工により、表面粗さはRa0.04μm以下、超精密研削加工ではRa0.01μmの鏡面仕上げが可能です。これは、光学部品、金型キャビティ、その他の高表面品質アプリケーションの厳しい基準を満たすものです。幅広い素材適合性

このプロセスは、金属(ステンレス鋼、チタン合金、焼き入れ鋼など)、非金属(セラミック、ガラス、エンジニアリング・プラスチックなど)、複合材料を含む幅広い材料に対応し、硬質、脆性、軟質の特性をカバーする。高効率

CNC内面・外面研削盤は、連続的で安定した加工を可能にします。高速研削技術(CBN砥石など)と組み合わせることで、生産性を大幅に向上させ、サイクルタイムを短縮します。プロセスの柔軟性

この方法は、荒研削、中仕上げ研削、仕上げ研削、超仕上げ研削を1つのセットアップで統合します。研削パラメータ(例えば、送り速度、砥石速度)は、様々なバッチサイズや部品の複雑さに対応するために柔軟に調整することができます。

内面研削の応用分野

1.航空宇宙

代表的なコンポーネント:タービンシャフト、エンジンブレード、ランディングギアストラット、ナビゲーションシステム精密シャフト。

必要条件:高温、高圧、回転速度に耐え、卓越した材料強度、耐摩耗性、寸法精度が要求される。

2.自動車製造

代表的なコンポーネント:クランクシャフト、カムシャフト、トランスミッションギア、油圧シリンダーブロック、ステアリングシステムブッシュ

必要条件:耐久性と信頼性を確保するため、効率と表面品質をバランスさせた大量生産。

3.金型製作

代表的なコンポーネント:プラスチック金型コア/キャビティ、スタンピング金型ガイドポスト/ブッシング、ダイカスト金型ボア。

必要条件:金型の磨耗を減らし、製品の成形品質を向上させるため、高精度と低表面粗さが要求される。

4.医療機器

代表的なコンポーネント:人工関節(股関節/膝関節)、手術器具(ドリル、ミル)、インプラント用内径。

必要条件:安全性と長寿命を確保するため、生体適合性、耐腐食性、超精密基準を満たさなければならない。