POM (ポリオキシメチレン、別名アセタール/デルリン)と ナイロン (ポリアミド/PA)は、CNC加工部品用として最も一般的なエンジニアリング・プラスチックの2つである。どちらも加工性に優れ、耐摩耗性にも優れていますが、表面仕上げ、吸湿性、寸法安定性、剛性/精度保持性、衝撃靭性、長期的な安定性などに違いがあります。間違った材料を選択すると、公差のズレ、固着、騒音、早期摩耗、再加工の原因となります。このガイドでは、POMとナイロンのCNCパーツを比較し、加工のヒント、選択基準、代替材料の概要を説明します。

クイック比較:POM対ナイロンCNC部品

このセクションは、迅速な決断のために設計されています。「より安定した、より正確な」対「より強靭な、より耐衝撃性の高い」ものが必要な場合、これらの基準は通常、正しい方向を示します。この後のセクションでは、工学的な意味合いと機械加工の考慮点について説明します。

| カテゴリー | POM CNC部品 (POM-C / POM-H) | ナイロンCNC部品(PA6 / PA66 / PA12 / MC / GFなど) |

|---|---|---|

| 外観と手触り | より均一な色(一般的には白/黒)、より硬く滑らかな感触、切断後の高い表面仕上げ | グレードによって色が異なる(オフホワイト/ベージュ/ブラック)。 |

| 水分および寸法安定性 | 吸水性が非常に低く、湿度変化に対してより安定した寸法。 | 吸水性が高い(特にPA6/PA66);湿度によりサイズドリフトが発生する可能性がある。 |

| 剛性と精度保持 | 高剛性、低反発、厳しい公差に最適 | 靭性は高いが弾性が高い。 |

| 摩耗と摩擦挙動 | 安定した摩擦、予測可能な摩耗曲線、精密摺動ペアに最適 | 耐摩耗性にも優れ、低速高負荷や衝撃条件にも強い |

| 耐衝撃性 | ミディアム。 | 高い;「強靭で衝撃に強い |

| CNC加工性 | 機械加工が容易で、バッチの安定性が良い。 | 機械加工は可能だが、変形や水分の影響を受けやすい。 |

| 代表的な強み | ギア、ブッシュ、位置決めブロック、精密スライダー | プーリー、ガイドブロック、バッファー、インパクトガード、タフサポート部品 |

外観と表面挙動

外見とは、単に外見的なものだけではない。 摩擦の感触、組み立てのフィット感、清潔さ、顧客が精度をどう感じるか。これは、RFQではしばしば重要なポイントになる。

- 色の一貫性と視覚的安定性

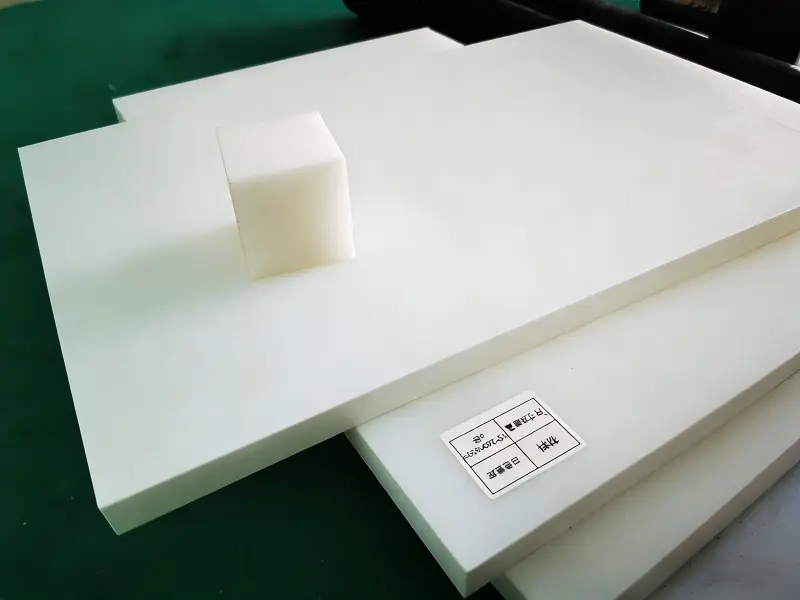

POMは一般に白/黒で生産され、色の均一性が高いため、機械加工後にきれいな「精密部品」の外観が得られる。ナイロンの外観は、グレード、水分状態、バッチによって大きく異なるため、グレードと水分管理を指定することで、外観が重要な部品の一貫性が向上します。 - 表面仕上げとツールマークの特徴

POMは一般に、より微細なツールマークでより滑らかな仕上げを実現するため、機能的な合わせ面や目に見える表面に適している。ナイロンは、軽度の糸引きやエッジの毛羽立ちが見られることがある。仕上げ加工には、よりシャープなツーリング、安定した切りくず排出、糸引き切りくずによる二次的なスクラッチを減らすための最適化された切削パラメータが必要である。 - 触感と滑りの "滑らかさ"

POMは硬く滑りやすい感触で、滑りやすく、摩擦を一定に保つことができる。ナイロンは柔軟性があり、振動やノイズを抑えることができるが、クリアランスの厳しいアセンブリーでは、湿度による寸法変化を評価する必要がある。

ベース物性比較

物理的特性は、特に実際の環境における安定性の限界を決定する。 吸水率、密度、熱挙動これは、長期的な公差と走行クリアランスに強く影響する。

| 物理的性質 | POM(代表的なもの) | ナイロン/PA(代表値) | エンジニアリングの意味 |

|---|---|---|---|

| 密度 (g/cm³) | 1.40-1.43 | 1.12〜1.15(PA6/66) | ナイロンは軽量で、ダイナミックな組み立てや慣性の低減に役立つ。 |

| 吸水率(24時間) | ≤0.2% | 1.2%-2.5% (pa6/66) | ナイロンは湿度に敏感で、精密なフィッティングには補正が必要 |

| 熱膨張傾向(相対) | より低く、より安定している | 高めで湿気の影響を受ける | POMは、温度/湿度の変化に対する耐性をコントロールしやすい。 |

| 連続使用温度(共通) | -40~100°C | -30~120℃(グレードによる) | 熱容量は、特定のPAグレードと改良によって異なる |

ベース機械特性の比較

機械的特性は、衝撃に対する耐荷重、変形、破損リスクを決定する。工学的評価には、以下を考慮する。 強度+弾性率 強さだけでなく、力を合わせなければならない。

| 機械的性質 | POM(代表的なもの) | ナイロン/PA(代表値) | エンジニアリングの意味 |

|---|---|---|---|

| 引張強さ(MPa) | 60-75 | 70-90(PA66はそれ以上であることが多い) | ナイロンは必ずしも弱くはないが、性能は水分やグレードに大きく左右される |

| 弾性率 (MPa) | 2800-3200 | 2000-3000 | POMはより硬く、公差が厳しく剛性が重要な構造に適している。 |

| インパクト・パフォーマンス(定性的) | ミディアム | 高い | 衝撃、振動、衝撃保護部品にはナイロンが好ましい |

| 摩耗/摩擦安定性 | 高く、予測可能 | 高いが、よりコンディションに依存する | 高精度のスライディング・ペアにはPOMがよく使われる |

グレードとファミリーの変更POMとナイロンの比較

グレードや改良によって、摩耗性、剛性、ESD性能、耐熱性、寸法安定性が劇的に変化します。多くのプロジェクトにおいて、適切なグレードを選択することは、ベースポリマーを変更するよりも効果的です。

注:データは一般的な工業用グレードの典型的な範囲であり、銘柄、配合、充填剤%は大きく異なる場合がある。

POM変性グレード:外観、物理的、機械的データ

| POMタイプ | 典型的な外観 | 密度 g/cm³ | 引張MPa | 摩擦係数(ドライ) | 連続温度 °C |

|---|---|---|---|---|---|

| 標準POM (POM-C / POM-H) | ほとんどが白/黒、均一な色、滑らかな加工面 | 1.40-1.43 | 60-75 | 0.20-0.35 | -40~100 |

| 摩耗変性POM (PTFE/シリコーン) | 多くの場合、白/灰色で、より「滑りやすい」感触。 | 1.42-1.46 | 55-70 | 0.12-0.25 | -40~100 |

| GF-POM (ガラス繊維 10-30%) | ダーク/ブラック、よりマット、繊維の質感が見える | 1.48-1.60 | 80-110 | 0.25-0.45 | -40~110 |

| ESD/帯電防止POM | 通常は黒、マット、硬めの感触 | 1.42-1.55 | 55-80 | 0.20-0.40 | -40~100 |

| 導電性POM(カーボン充填) | ブラック;マット;やや粒状に感じるかもしれない | 1.45-1.60 | 55-85 | 0.20-0.45 | -40~100 |

追記(保管を推奨):

摩耗改質POMは通常、強度のわずかな低下と引き換 えに、摩擦の低減と摺動寿命の延長を実現する。GF-POMは、剛性/強度を大幅に向上させるが、 靭性を低下させ、工具の摩耗を促進する。ESD/導電性POMは、実際の用途に合わせて表面抵抗率と機械的性能の両方を検証する必要があります。

ナイロン/PA ファミリーと改造

| ナイロンタイプ | 外観 | 密度 g/cm³ | 水 Abs.24h | 引張MPa | 摩擦係数(ドライ) | 連続温度 °C |

|---|---|---|---|---|---|---|

| PA6 | オフホワイト/ベージュ/ブラック。 | 1.12-1.14 | 1.5-2.5% | 60-80 | 0.25-0.40 | -30~100 |

| PA66 | オフホワイト/ブラック。PA6より「硬い」。 | 1.13-1.15 | 1.2-2.0% | 70-90 | 0.25-0.40 | -30~120 |

| PA12 | オフホワイトでわずかに半透明。 | 1.01-1.04 | 0.3-0.8% | 45-60 | 0.25-0.40 | -40~110 |

| MCナイロン (鋳造ナイロン/オイル封入オプション) | ベージュ/緑/黒;厚い部分に共通。 | 1.13-1.16 | 0.8-2.0% | 70-90 | 0.15-0.30 | -30~110 |

| GFナイロン (PA6-GF/PA66-GF) | ダーク/ブラック; マット; 繊維の質感 | 1.35-1.45 | 0.7-1.5% | 120-200 | 0.30-0.50 | -30~150 |

追記(保管を推奨):

PA6/PA66の吸水は寸法と機械的挙動に影響する。PA12は寸法安定性に優れる。MCナイロンは、低速高負荷摩耗用途に優れる。GFナイロンは、剛性・強度を向上させますが、衝撃靭性が低下するため、工具やコーナーRの設計に注意が必要です。

代表的な部品各材料の一般的な用途

このセクションでは、「材料-荷重-機能」のマッチングを明確にし、読者が部品を適切なプラスチックファミリーに素早くマッピングできるようにします。

POM CNC部品:一般的な部品とその理由

POMの主な強みは以下の通り。 低吸水性、寸法安定性、安定した摩擦、高い剛性そのため、精密嵌合や駆動部品によく使用される。

- 精密歯車/小モジュール歯車

高い剛性は、噛み合い精度を維持し、ノイズを低減し、軽負荷から中負荷の伝達における長期的な安定性を向上させます。 - ブッシュ/スリーブ/スライディングベアリングシート

クリアランスが安定しているため、特に湿度が変化するような長期的な運用において、バインディングやドリフトのリスクを低減できる。 - 位置決めブロック/ハードストップ/治具基準部品

寸法ドリフトが小さく、再現性の高い位置決めをサポートし、校正頻度を低減します。 - 精密スライダー/ガイドブロック

予測可能な摩耗挙動は、動作の一貫性と再現性に敏感なリニア機構にとって有益である。

ナイロンCNC部品:共通部品とその理由

ナイロンの主な強みは 靭性、耐衝撃性、振動減衰、騒音低減そのため、バッファリングや低速高負荷摩耗部品に適している。

- プーリー/ローラー/ガイドホイール

強力な靭性と低騒音は、搬送、案内、頻繁なスタート-ストップシステムに適しています。 - ガイドブロック / ウェアパッド

特に騒音に敏感な機器において、低速重負荷摩擦下での信頼性が高い。 - 衝撃ガード / 緩衝材 / 保護カバー

衝撃にもろくなりにくく、誤操作や偶発的な衝撃に対する安全マージンが増える。 - 中精度アセンブリ用サポート部品

超厳密な公差が要求されない場合、ナイロンはより優れた靭性で費用対効果の高い負荷容量を提供します。

よくあるCNC加工の問題と実践的な解決策(症状-原因-解決策)

機械加工の問題は、歩留まりとリードタイムに直接影響する。以下は、各材料の一般的なリスクと実行可能な工程対策である。

POM CNC加工:問題と修正

POMは一般的にクリーンで安定した加工が可能だが、薄肉で熱がこもりやすいため、やはりコントロールが必要だ。

- 症状:局所的な熱により、わずかに溶ける/エッジが光沢を帯びる

多くの場合、過剰な表面速度、鈍い工具、切りくず排出不良が原因。表面速度を下げ、鋭利なポジ ティブレーキ工具を使用し、切屑の分断/排出を改善し、 必要に応じて空冷またはミスト冷却を行う。 - 症状:クランプ後の薄肉変形またはスプリングバック

典型的な原因は、過度なクランプ力か強引なカットである。サポートが分散されたソフトなジョー/フィクスチャーを使用し、クランプ力を弱め、複数の軽いパスを使用し、最終的なサイジングのために仕上げ代を残す。 - 症状:組み立てに影響するバリ

工具の摩耗や送りの不一致が原因であることが多い。鋭利な工具を維持し、送り/ツールパスの方向を最適化し、図面やプロセス文書で面取り/バリ取りの標準を定義する。

ナイロンCNC加工:問題と修正

ナイロンの主な課題は以下の通りだ。 強靭さ+吸湿性これが、糸引き、変形、寸法ドリフトを引き起こす。

- 症状:筋状の欠け、エッジのぼやけ、バリ

靭性により、切屑は破壊されずに残る。より鋭利な工具と切り屑排出形状を使用し、切り屑の排出を促進するために高送り/低速に調整し、二次的なスクラッチを防ぐために切り屑排出を最適化する。 - 症状:加工後の寸法が不安定(特にタイトボア/フィット)

水分の膨潤や応力緩和が原因であることが多い。原材料を乾燥させ密封し、最終加工前に湿気の状態を平衡化し、公差補償を適用するか、精密な適合のためにPA12/安定化ナイロンを検討してください。 - 症状:長い/薄い部品が反りやすくなる

ナイロンはより弾性があり、クランプに敏感である。均一なサポートを増やし、対称的な材料除去とステップ加工を使用し、仕上げのための再固定を追加し、必要に応じて最終仕上げの前に安定化時間を導入する。

POMとナイロンのどちらを選ぶか(決定マトリックス)

材料の選択とは、運転条件と品質目標を一致させることである。評価する 精度レベル、湿度暴露、負荷タイプ、メンテナンスの制約.

- 次のような場合にPOMを選ぶ。

高い寸法安定性と再現性(精密ボア、データムフィーチャー、ギアメッシュ精度)が必要で、特に湿度変化や長期的な一貫性が要求されます。 - 次のような場合にナイロンを選ぶ。

耐衝撃性、振動減衰性、騒音低減、または緩衝性が必要であり、公差とコンディショニングによって湿気に関連する寸法効果を管理することができる。 - 高精度+高湿度環境+長いメンテナンス間隔

ナイロン水分の影響により長期的な耐性管理コストが増加するため、POM(またはPET/PEEKのようなアップグレードオプション)を好むことが多い。 - 衝撃+低速重負荷+低騒音

靭性が高く、誤操作に強いため、ナイロン(特にMCナイロン/油入りナイロンまたはGFナイロン)を好むことが多い。

代替素材:POM/ナイロンが境界要件を満たせない場合

より高い温度、より強い耐薬品性、超低摩擦、または極端な寸法安定性など、より厳しい要件に直面した場合は、以下の一般的な選択肢を検討してください。

- PET / PETP (低吸水性、高寸法安定性)

精密な位置決め部品や固定部品に適しており、湿度に敏感な精密部品の場合、POMからの実用的なアップグレードパスとなることが多い。 - UHMW-PE (超摩耗、低摩擦、粘着防止)

ウェアストリップやガイドライナーには最適だが、POMよりも剛性が低いため、精密なフィッティングには注意が必要。 - PTFE(非常に低摩擦、優れた耐薬品性)

シール、パッド、ライナーには一般的だが、剛性/強度が低いため、主要な耐荷重構造としては理想的でない。 - PEEK(高強度、高温、耐薬品性)

過酷な環境やハイエンド機器向けのプレミアムアップグレード。 - PPS / PC / ABS (機能で選択)

PPSは熱/化学環境用、PCは衝撃/透明なニーズ用、ABSはコストと一般的な機械加工性用です。

概要

要約すると POM は、非常に低い吸水率、長期的な寸法安定性、予測可能な摩擦/摩耗を必要とする高精度CNCプラスチック部品(ギア、ブッシング、位置決めブロック、精密スライダーなど)に最適です。 ナイロン は、低速高荷重下で優れた性能を発揮する、強靭で耐衝撃性、ノイズ減衰性のある部品(ローラー、ガイドブロック、緩衝材、衝撃ガードなど)に適しています。実際には、環境、負荷の種類、公差要件、およびメンテナンスの制限を定義してから、適切なPOMグレード(標準/摩耗修正/GF/ESD)またはナイロン・ファミリー(PA6/PA66/PA12/MC/GF)を選択し、それに従って機械加工を行います。どちらも適合しない場合は、PET、UHMW-PE、PTFE、PEEK、またはその他のエンジニアリング・プラスチックを検討して、用途の制限を満たすようにします。