ローレット加工は 表面処理 表面摩擦を高め、グリップ力を向上させ、部品に装飾効果を加えるために広く使用されている技術。様々な産業において、ローレット加工は製品の性能を向上させるだけでなく、外観品質も高める。工業生産の進歩に伴い、ローレット加工は、特に自動生産と精密機械加工において進化を遂げている。この記事では、ローレット加工の基本原理、用途、コストの最適化方法、他の類似工程との比較についてご紹介します。

ローレットとは?

ローレットの基本定義

ローレット加工とは、金属やプラスチックなどの素材の表面に、プレス加工によって規則的な模様やテクスチャーを形成する加工です。この加工は、特に表面性能の向上や装飾が必要な部品において、表面の摩擦を高め、グリップ力を向上させ、美的品質を付加するために一般的に使用される。

ローレット加工の種類

ローレット加工は、表面の質感によってさまざまなタイプに分類することができます。それぞれのタイプには特定の機能と用途があり、適切なテクスチャを選択することで、部品の性能や外観を向上させることができます。

- ストレート・ローレット:テクスチャーは、ワークピースの軸に沿って直線状に配置されており、シンプルで明確で、基本的な摩擦用途に最適です。工具のハンドル、ナット、ネジなど、特にグリップ力と滑り止めが必要な箇所によく使用されます。

- クロス・ローレット:テクスチャーが十字に配置され、摩擦と装飾効果を高めます。回転工具、ボトルキャップ、ハンドルなど、高い摩擦が要求される部品に使用されます。

- ヘリカル・ローレット:ワークの軸に沿って螺旋状にテクスチャーが分布し、グリップ力と装飾効果を高めます。ノブ、シャフト、フライホイールなどの回転部品に適しています。

- 双方向ローレット加工:2方向のテクスチャーを交互に使用し、グリップ力を高め、表面のテクスチャーをより複雑にしています。強いグリップ力を必要とする工具ハンドルやメカニカルコネクターに適している。

- 六角ローレット:テクスチャーは六角形のグリッドを形成し、美観を向上させながら表面摩擦を増加させます。工具の持ち手や機械部品など、美観の要求が高い製品によく使用されます。

- ダイヤモンド・ローレット:緻密なダイヤモンド格子模様を形成し、優れた摩擦効果と装飾効果を発揮します。工作機械の調整車やバルブなど、強い摩擦を必要とする部品に広く使用されています。

- スター・ナーリング:テクスチャーは星型または類似のパターンを形成し、良好なグリップとユニークな外観を提供します。特殊な機械装置や装飾部品などの高級製品によく使用される。

- 丸ローレット:テクスチャーを円形に配置し、小さな突起やくぼみを作ることで、表面のグリップ力を高める。高級家電製品や工具など、繊細な表面と美観を必要とする製品に適しています。

- グリッド・ローレット:均一な格子状のテクスチャーを形成し、摩擦を改善し、滑らかな表面を確保します。均一な摩擦を必要とする油圧システム部品やコンポーネントに広く使用されています。

- フォーム・ローレット:深い切削加工により様々な深さのテクスチャーを形成し、ユニークな装飾効果を生み出す。主に自動車内装や装飾部品など、特殊な美観を要求される部品に使用される。

ローレット加工の原理

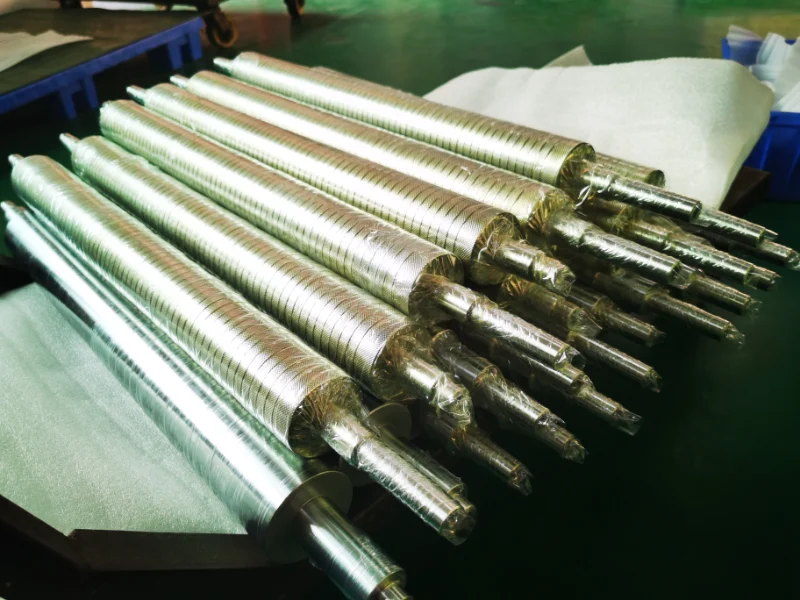

ローレット加工

ローレット加工の核心は、特殊な工具を使用して圧力を加え、金属表面を塑性変形させ、所望のテクスチャーを形成することである。通常、工具は高速で回転し、ワークピースの表面に圧力を加え、規則的な突起やくぼみを作ります。

ローレット加工用工具の選択

適切なローレット工具を選択することは非常に重要である。一般的な工具の材質には、耐摩耗性に優れ、さまざまなワークに適した超硬合金や高速度鋼がある。工具の形状とサイズは、加工工程で望ましいテクスチャー効果が得られるように、希望するテクスチャーの種類(例えば、ストレート・ローレット、クロス・ローレット)に応じて調整する必要がある。

ローレット加工プログラムのパラメータ設定とその影響

フィード・レート

について 送り速度 (F) は、工具がワークの表面に沿って移動する速度である。高すぎる送り速度は不均一なテクスチャーをもたらし、低すぎる送り速度は効率に影響する。

- プログラムコード:

F100; 送り速度を100mm/minに設定する。

切断速度

について 切断速度(S) は工具と被削材の相対速度である。高すぎる切削速度は工具の摩耗を招き、低すぎる速度は質感に影響を与える。

- プログラムコード:

S1500 ; スピンドルの回転数を1500 RPMに設定する。

切断圧力

切断圧力 は、送り速度と切削深さによって制御される。過剰な圧力は変形を招き、圧力が低すぎると不鮮明なテクスチャーになる。

- プログラムコード:

送り速度によって制御される。F120 ; 送り速度を120 mm/分に設定する。

工具の角度

について 工具角度 は切削力とテクスチャの深さに影響します。角度が適切でないと、テクスチャーがぼやけたり不鮮明になったりする。

- プログラムコード:

角度は工具の選択によって間接的に制御される。

ローレット加工の一般的な用途

機械工業

ローレット加工は、工具ハンドル、ネジ、ナットなどのハンドツールや機械部品の製造に広く使用されています。特に手持ち工具では、ワークピースのグリップ力を高め、操作の安定性と使用者の安全性を向上させます。

自動車産業

自動車業界では、ブレーキペダルやギアなど、さまざまな駆動部品やブレーキシステム部品などにローレット加工が施されています。ローレット加工は摩擦を増加させ、効率的な操作と信頼性を確保するのに役立ちます。

航空宇宙とエレクトロニクス

航空宇宙分野では、ローレット加工は一般的に航空機のケーシングや機械部品に使用され、美観を高めながら部品間の摩擦を改善します。エレクトロニクス分野では、ローレット加工はバッテリーの筐体や電子部品の筐体などに施され、装飾と滑り止めの両方の機能を持つ表面の質感を高めています。

建築・住宅産業

ローレット加工は、建築・住宅産業においても、特に滑りにくい床部品(階段の踏み板、床装飾部品など)に徐々に使用されるようになってきた。さらに、ローレット加工は窓枠やドアの取っ手などにもよく使われ、美観と使い勝手の両方を向上させています。

医療業界

ローレット加工は、医療分野、特に手術器具のハンドルや注射器などの医療機器部品にも広く使用されています。操作時の安定性を効果的に高め、正確な取り扱いを保証します。

ローレット加工に適した素材

金属材料

- アルミニウム合金:軽量で加工しやすく、工具のハンドルやボディ部品などに適している。ローレット加工時の工具摩耗が少ない。

- 銅合金:耐食性に優れ、電子部品、電気コネクタなどに適している。表面の損傷を避けるために、切断速度に注意する必要があります。

- ステンレス鋼:高い強度と耐食性を持ち、医療器具や工具などに使用される。耐摩耗工具と精密なパラメータ制御が必要。

- スチール:高強度、ベアリング、ギア、ファスナー等に広く使用。ローレット加工の大量生産に最適。

- チタン合金:高い強度と耐食性を持ち、航空宇宙や高級機器に使用される。加工には高い切削力と耐久性のある工具が必要。

プラスチック材料

- ポリプロピレン(PP):耐薬品性に優れ、包装、容器、車内装飾に適している。中程度の深さのローレット加工に最適。

- ポリエチレン(PE):柔らかく、包装や容器によく使用される。切断速度の調整が必要。

- ポリアミド(PA、ナイロン):耐摩耗性に優れ、ギア、ベアリングなどに適しています。ローレット加工は摩擦を高め、高負荷の用途に適しています。

- ポリカーボネート(PC):強度が高く、電子機器の筐体、医療機器などに使用される。熱損傷を防ぐため、切断速度と圧力を制御する必要がある。

- ポリ塩化ビニル(PVC):耐薬品性に優れ、パイプや建材によく使用される。ローレット加工は表面摩擦を高め、滑り止め効果がある。

- 熱可塑性エラストマーティーピーイー):柔軟で耐摩耗性に優れ、自動車用ハンドル、スポーツ用品などに広く使用されている。材料の変形を防ぐために、過度の圧力を避ける必要があります。

複合材料

- 炭素繊維強化プラスチック(CFRP):非常に強く軽量で、航空宇宙、自動車、その他の高性能用途に適している。耐摩耗性の高い工具と精密な制御が必要。

- ガラス繊維強化プラスチック耐熱レジン):軽量で強度が高く、建築、自動車部品などに広く使用されている。工具の過度の磨耗を避けるため、切削力をコントロールする必要がある。

ローレット加工の利点

改良されたグリップ

ローレット加工は、特に手で持つ必要のある工具ハンドルや機械部品のグリップ力を著しく高め、スリップを防止してユーザーの安全性を高めます。

美的効果の向上

ローレット加工は、機能性を向上させるだけでなく、部品の視覚的な魅力を高める効果もあります。十字や螺旋状のローレット加工など、さまざまなテクスチャー・パターンが高級工具や装飾部品に使用され、実用性と視覚的魅力の両方を提供しています。

耐久性の向上

ローレット加工を施すことで、特に摩擦の大きい部品の耐摩耗性が向上し、製品寿命が延び、メンテナンスや交換頻度が減少する。

ローレット加工の限界

限られた適用材料

ローレット加工は、アルミニウム、銅、一部のプラスチックなど、軟質または中硬度の素材に適しています。ステンレス鋼やチタン合金のような硬度の高い材料では、ローレット加工では望ましい結果が得られない場合があります。

下面精度

一般的に、ローレット加工後の表面仕上げは、研削や研磨のような他の加工ほど精巧ではない。特に、高い表面品質と精度が要求される用途では、ローレット加工は基準を満たさないことがあります。

限られた複雑なパターン

ローレット加工は通常、直線的または幾何学的に単純なパターン(らせん状や平行線など)を作り出す。このプロセスでは、複雑な表面テクスチャーへの適応性に限界があり、複雑な三次元デザインを実現することはできません。

設備とプロセスの制約

ローレット加工には特殊な工具と設備が必要で、加工中の設備への要求も高い。工具の摩耗が激しいと、加工品質に影響し、コスト増につながる可能性がある。

バッチ生産の制限

ローレット加工は大量生産に適しているが、小ロットや特注の一品生産ではその効率は比較的低い。

ローレット加工のコスト削減

正しい素材の選択

アルミニウム合金や銅合金のような柔らかい材料を選択することで、ローレット加工時の工具摩耗を減らし、工具コストを削減し、加工効率を向上させることができる。

加工パラメータの最適化

送り速度、切断速度、圧力などのパラメーターを調整することで、生産効率を上げ、無駄を省き、全体的なコストを下げることができる。

自動化の進展

ローレット加工にCNCマシンを使用することで、精度が向上するだけでなく、生産効率が大幅に向上し、手作業が減り、人件費が削減される。

工具寿命の延長

耐久性、耐摩耗性に優れた工具を選択し、定期的な工具点検を実施することで、工具の寿命を延ばし、頻繁な工具交換によるコストを削減する。

ローレット加工とねじ転造の比較

ナーリング

- 原則:圧力によって表面に規則的なパターンを形成する。

- アプリケーション:ツールハンドル、ファスナー、回転部品などに最適。

- メリット:大量生産に適し、高いグリップ力と摩擦力を発揮。硬い素材には高い圧力が必要。

スレッドローリング

- 原則:ボルト、ナットなどのねじ部品の製造に使用される。

- アプリケーション:ねじ付きファスナーの製造に広く使用されている。

- メリット:ねじの強度と精度を高め、大量生産に最適。

ローレット加工の安全ガイドライン

- 個人の安全:左右対称の円筒形ワークを加工する場合は、回転する工具や機械部品に手や衣服、頭髪が触れないようにしてください。回転する部品に身体の一部を近づけないようにしてください。

- 保護具:

- 安全眼鏡:飛散する金属片から目を保護する。

- 耳の保護:高騒音に長時間さらされることによる聴覚障害を防ぐ。

- 保護手袋:工具や金属くずによる怪我を避ける。

- 滑り止めシューズ:スリップによる事故を防ぐ。

- 設備点検:機械が正常に機能しているか定期的に点検し、潤滑油の注油や清掃を行い、故障を防ぐ。

一般的なローレット加工不良とその解決策

不均一なテクスチャーの深さ

- 原因:不均一なテクスチャ深さは、加工プロセス中の不安定な送り速度、不均一な圧力、または不適切な工具角度に起因する可能性があります。

- ソリューション:

- 均一な送り速度や圧力など、安定した加工パラメータを確保し、不均一なテクスチャーを避ける。

- 工具の角度と位置をチェックし、工具が適切にセットアップされ、テクスチャーの深さが一定であることを確認する。

- 設備の精度、特に工作機械の位置決め精度とツールのアライメントを定期的に校正し、加工中の均一なテクスチャーを確保する。

不明確なテクスチャー

- 原因:工具が摩耗していたり、切削力が不足していたり、材料の硬度が高かったりすると、テクスチャーがはっきりしないことがある。

- ソリューション:

- 工具の摩耗による不鮮明なテクスチャーを避けるため、くすんだ工具は交換する。

- 加工圧を調整し、カッティングの力を強め、クリアなテクスチャーを確保する。

- より硬い材料を加工する場合は、適切な工具材料を選択するか、より高い切削力の装置を使用してください。

ワークの変形

- 原因:過度の圧力、高いまたは不均一な材料硬度、または薄いワークは、ローレット加工中の変形につながる可能性があります。

- ソリューション:

- 特に柔らかい材料を加工する場合は、加工物に過度の圧力がかからないように加工圧力を制御する。切削深さを浅くする。

- ローレット加工中に過度に薄いワークピースが変形しないよう、適切な厚さのワークピースを使用してください。

- 硬い材料の場合は、適切な工具を使用し、送り速度を調整して、過度の力による変形を最小限に抑える。

不均一なローレット加工

- 原因:工具とワークの相対的な位置関係が正しくない場合、圧力が不均一な場合、送り速度が変動した場合などには、ローレット加工が不均一になることがあります。

- ソリューション:

- 加工中の均一なテクスチャーを保証するために、工具とワークピースのアライメントを確実にする。

- ワークピースを固定し、ローレット加工中の位置ずれを防ぐため、加工前にワークピース固定具を調整してください。

- 送り速度と加工圧力を最適化することで、加工中の力を一定に保ち、不均一なテクスチャーの形成を抑える。

表面クラックまたはノッチ

- 原因:過大な切削力やワーク表面の欠陥(クラックや不純物など)は、ローレット加工時の表面クラックやノッチの原因となります。

- ソリューション:

- 適切な加工パラメータを選択し、過度の力が加わらないようにし、表面が損傷しないようにする。

- 表面の凹凸による亀裂を防ぐため、ワークの表面がきれいで、油、汚染物質、不純物がないことを確認する。

- 材料の脆性を減らし、亀裂の発生を防ぐために、焼鈍な どのワークピースの前処理を行う。

過度の表面粗さ

- 原因:不適切な加工パラメータは、機械加工中に粗い表面を引き起こす可能性がある。例えば、低い切削速度や過度の圧力は、表面粗さを増加させます。

- ソリューション:

- 切削速度を上げ、送り速度を調整するなど、加工パラメータを最適化し、表面粗さを下げる。

- 工具の切れ味を定期的にチェックし、良好な状態を保ち、滑らかな表面仕上げができるようにする。

- 加工中の安定性と表面品質を維持するために、高精度の機械を使用する。

一貫性のないローレット模様の方向

- 原因:工具が正しく取り付けられていなかったり、加工中に機械的なずれが生じたりすると、ローレット模様の方向が一定でなくなることがあります。

- ソリューション:

- 工具が適切に取り付けられていることを確認し、工具の方向と角度がワークピースの軸に合っていることを確認する。

- 機械のキャリブレーションを定期的にチェックし、十分な機械精度を確保し、加工中の機械偏差を防ぐ。

結論

ローレット加工は、部品のグリップ、摩擦、外観を改善し、耐久性を向上させる重要なプロセスです。製造技術が進化するにつれて、ローレット加工の用途は拡大し、製造業者は製品性能の向上と製造コストの削減に貢献します。