で ステンレス鋼CNC製造, 304 そして 304L CNC部品 は、同じRFQで頻繁に比較される。どちらもオーステナイト系ステンレ ス鋼で、ベースライン耐食性は似ているが、以下 の点で異なる。 炭素含有量、溶接鋭敏化リスク、熱影響部(HAZ)の信頼性、バッチ一貫性管理.この記事では、材料の違い、典型的な付属品/アプリケーションの比較、CNC加工に関する考慮事項、公差の安定性、試作品から生産品までの選択フローを網羅した、実用的なエンジニアリングの枠組みを提供します。

即決サマリー(購買およびエンジニアリング向け)

- 最初に304L CNC部品を選択する 溶接や入熱を伴う場合(TIG、レーザー、スポット溶接など)、または溶接後の腐食信頼性が重要で粒界腐食のリスクを低減したい場合。

- 304CNC部品を最初に選ぶ 溶接のない完全な機械加工部品、コスト重視のプログラム、わずかに高い強度/硬度(同じ条件)と幅広い入手可能性が重要な場合など。

- 機械加工性に関する注記: 304と304Lの機械加工は非常によく似ている。実際の生産では、違いはしばしば 材料の状態(焼きなまし対冷間引抜き)、バッチの硬度、介在物管理、工具、治具の剛性、工程計画。.

コアの違い低炭素が溶接信頼性の窓を広げる

| 項目 | 304 | 304L |

|---|---|---|

| 最大カーボン(標準的な限界) | 0.08% | 0.03% |

| 主な意図 | 汎用天秤 | 溶接感作リスクの低減 |

| 溶接後の粒界腐食リスク | 溶接と後工程に大きく依存する | 通常、より低く、より安定している |

プロフェッショナルな説明(保管を推奨):

にさらされるオーステナイト系ステンレス鋼。 450-850°C の範囲(溶接熱サイクル中に一般的に到達する)に形成される可能性がある。 クロムカーバイド 粒界に沿ったものである。その結果、クロム欠乏ゾーンが形成され、クロムの影響を受けやすくなる。 粒界腐食-として知られる現象である。 増感.

304Lは炭素含有量が低いため、炭化物の析出傾向を低減し、溶接後の腐食安定性を向上させる-特に完全な溶体化焼鈍が実用的でないか、溶接後の処理が制限されている場合。

機械的特性:強度だけが決定要因ではない

同じ供給条件で、 304は強度がやや高いことが多い。 (絶対的なものではなく、冷間加工やバッチによって異なる)。CNC部品の場合、これが影響することがある:

- 薄肉またはリーチの長いフィーチャーにおけるたわみ感度: より高い強度は、弾性的なたわみをわずかに減少させることができるが、主な要因は依然として次のとおりである。 固定サポート、加工順序、残留応力制御.

- 圧入または接触応力領域: わずかに高い降伏強度は設計によっては役立つが、一般的には形状と表面仕上げの方がより大きな影響を与える。

強さの違いは 二次要因優先順位 溶接およびサービス環境 を主な原動力としている。

耐食性:違いは溶接後のHAZに集中する

3.1 一般的な耐食性(非塩化物環境)

ほとんどの通常の環境では、304と304Lは非常によく似た耐食性を有し、同等とみなすことができる。

3.2 熱影響部(HAZ)と粒界腐食

- 304 CNC部品: 溶接後の性能は、入熱、パス間温度制御、フィラーの選択、溶接後の溶体化処理、酸洗、不動態化処理の有無に強く依存する。

- 304L CNC部品: 低炭素の化学薬品は、より寛容な溶接ウインドウと、 より一貫した溶接後の腐食挙動を提供し、多くの場 合、生産におけるバッチ間のリスクを低減する。

3.3 塩化物孔食と隙間腐食 (重要な注意事項)

部品がかなりの塩化物(塩水噴霧、海岸での暴露、塩化物洗浄剤/消毒剤)にさらされる場合は、重要な問題は304対304Lではないかもしれませんが、にアップグレードする必要があるかどうか。 316/316L またはそれ以上の合金。

CNC加工の現実:何が真に "優れた被削性 "を生み出すのか?

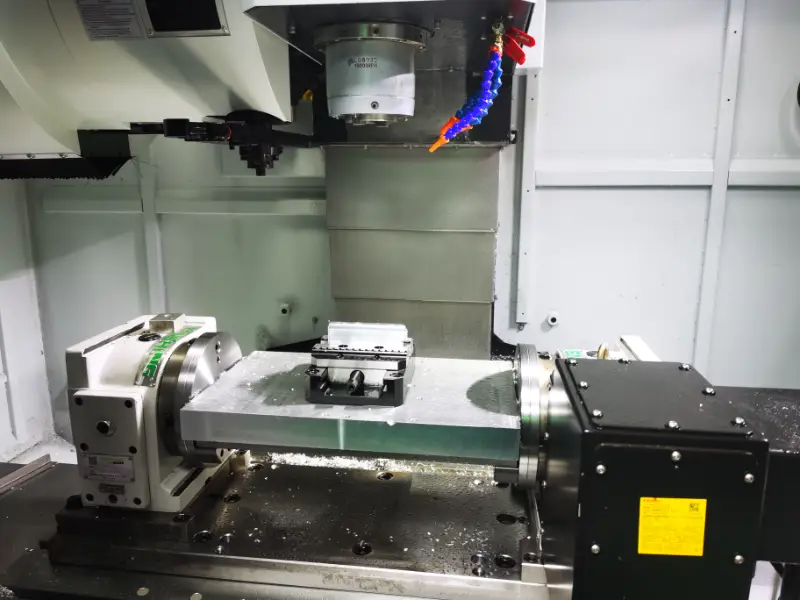

304と304Lの両方がオーステナイト系ステンレス鋼である。 身を粉にして働く 加工中不安定さは通常、こうした共通の課題から生じる:

作業硬化

送りが軽すぎて工具が切削の代わりに擦れると、表面が急速に硬化し、工具の摩耗を加速させ、チッピングを促進し、寸法ずれを引き起こす。

ベストプラクティス:

- 十分な切り屑の厚みを維持する("スキミング "パスの繰り返しを避ける)

- 粗加工と仕上げ加工を分離し、重要なフィーチャーの仕上げ代を一定に保つ。

- 安定したツールパスを使用して、熱集中を抑え、連続切削を維持する。

チップコントロールと筋の多いチップ

304/304L 長い筋状の切り屑がよく発生する。排出不良は表面に傷をつけ、再切削を引き起こし、工具の突然の故障の引き金となる。

ベストプラクティス:

- 適切なチップブレーカーの形状と一貫したクーラント戦略を使用する。

- ヒートスタッキングを回避するツールパスの最適化

- 可能な限り切りくず排出を改善する(クーラントの圧力/流量、エアアシスト)

熱効果と寸法安定性

オーステナイト系ステンレ ス鋼は、切削時に大きな熱を発生し、精密 部品の熱成長と公差ドリフトにつながる。

ベストプラクティス:

- CTQを仕上げる前に、機械や部品が熱的に安定するようにする。

- 再加熱を避けるため、重要な寸法を工程の後半で仕上げる。

- 工具寿命とオフセットを標準化し、一貫したバッチ結果を実現

実用上の注意:304Lが「マシンの調子が悪くなった」と感じる場合、それは多くの場合、次のことが原因である。 棒材の状態(冷間引き抜きと焼きなましの比較)、硬度のばらつき、介在物管理、サプライヤーの違い。L "そのものではない。

304 vs 304L アプリケーションとアクセサリーの比較 (挿入モジュール)

主要アプリケーション・ロジック

- 304は一般的に使用される: 溶接がほとんどない、あるいはまったくない完全機械加工部品、汎用CNCアクセサリー、コスト/稼働率重視のプログラム。

- 304Lは、一般的に使用される: 溶接アセンブリー、腐食に敏感なHAZゾーン、溶接後の一貫性と感作リスクの低減が優先される用途。

アプリケーション/アクセサリーの比較表(ウェブページやAIの概要に推奨)

| 用途 / アクセサリーの種類 | 304CNC部品がより一般的な場合 | 304LのCNC部品がより一般的である場合 |

|---|---|---|

| 機械加工された構造部品 (ブラケット、ハウジング、マウント) | 完全機械加工、溶接なし。 | 溶接アセンブリまたはHAZ腐食感受性 |

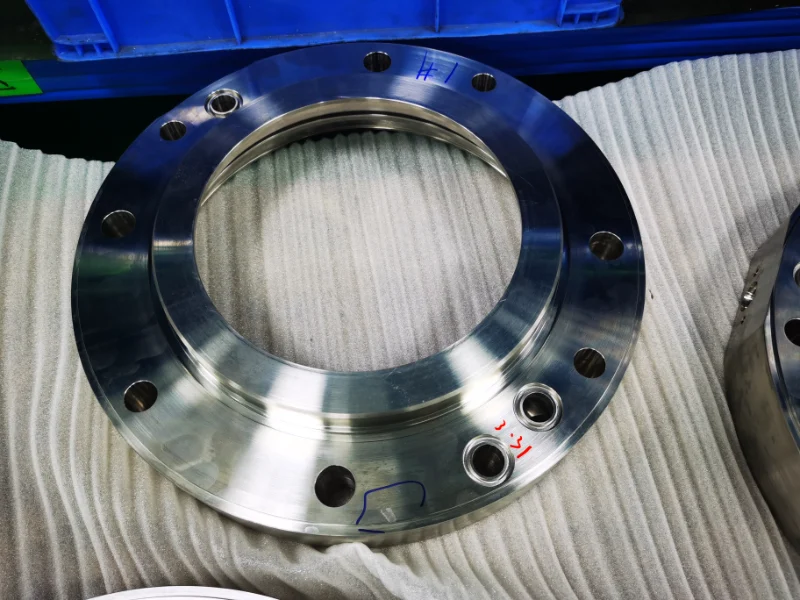

| フランジ&アダプター (コネクタ、トランジション・フィッティング) | ほとんどが機械加工で、溶接は最小限 | 配管/容器に溶接;溶接後の信頼性を優先 |

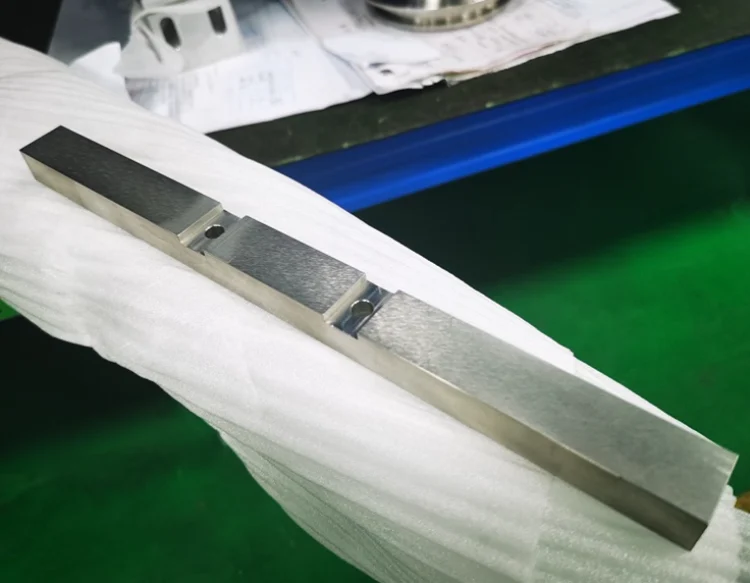

| 治具・工具部品 (ロケーター、ジョー、ベース) | 非溶接、標準的な耐食性で十分 | 溶接治具アセンブリまたはより過酷な条件 |

| 食品・飲料機器アクセサリー | 溶接されていない一般部品 | 溶接構造;感作性リスクを低減するために304Lがよく指定される |

| 化学/水処理アクセサリー | 温和な環境、非溶接、低リスクの構造物 | より多くの溶接継手と長期にわたる湿潤腐食への暴露 |

| 建築金物 (接続ブロック、マウント) | 外観部品、溶接が少ない | 溶接後の安定した腐食挙動を必要とする溶接品 |

| 医療機器アクセサリー (サポート、ハンドル) | 機械加工+研磨、溶接なし | 溶接アセンブリまたは高い腐食信頼性要件 |

| 自動車/オートバイアクセサリー (ブラケット、コネクター) | 溶接なしの一般的なCNC部品 | 一貫性が重要な溶接アセンブリ |

プロトタイプとプロダクションの選び方:実践的な流れ

ステップ1:溶接/熱暴露の確認

- 溶接または著しい熱サイクル → 選ぶ 304L CNC部品

- 溶接なし、完全機械加工 → ステップ2へ

ステップ2:環境と腐食リスクの確認

- 塩化物(塩水噴霧、海岸での使用、塩化物クリーナー) → 評価する 316/316L

- 通常/低腐食環境 → 304または304L

ステップ3:強度、コスト、サプライチェーン

- より広範な入手可能性とコスト感度を優先する 304 CNC部品

- 溶接後の安定性を重視し、生産リスクを低減する。 304L CNC部品

ステップ4:材料の状態と一貫性の要件をロックする(生産に不可欠)

- 供給条件を指定する(焼きなましと冷間引抜きなど)。

- CTQの加工順序と置換の可否を定義する。

- 必要に応じて、硬度範囲、MTC、ロットのトレーサビリティを要求する。

公差と精度:等級よりもシステム制御が重要

304/304L CNC部品については、公差能力は、一般的に駆動される:

- 固定剛性と変形経路 (薄い壁、長いリーチ、弱いゾーン)

- 熱管理と工程計画 (粗/仕上げ分離、定常仕上げ)

- 工具の振れと摩耗のコントロール (ホルダーシステム、オフセット戦略、バッチ規律)。

材料の違いは通常、プロセスシステムに比べれば小さな変数である。より厳密で安定した公差のためには、以下を優先させる。 冶具設計、データム戦略、CTQの最終パス管理、標準化された工具寿命管理、工程内チェック.

304と304L CNC部品の結論

最も信頼できる選択ロジックは まず溶接/熱暴露を確認し、次に塩化物リスクを評価し、それから強度とコストを検討する。.購入仕様書に材料の状態、加工順序、検査の期待値もロックすれば、バッチの一貫性は大幅に改善され、その内容はGoogleとAIが "検証可能な製造ガイダンス "を評価する方法とよく一致する。

お客様の図面、公差、表面要件、使用環境、溶接工程に基づき、アプリケーションに特化した推奨事項、工程計画、またはお見積もりをご希望の場合は、下記までご連絡ください。 ウェルド加工.私たちは、プロトタイピングと製造の両方を、実用的な方法でサポートします。 周波数変調 フィードバックと安定したデリバリー。