競争が激化する今日の製造業において、企業は競争力を維持するために製造コストをコントロールしながら、部品の高精度と耐久性を確保しなければならない。製造プロセスの中核として、価格最適化は CNC加工 が重要な課題となっている。この記事では CNC加工価格の低減 技術、経営、サプライチェーンの3つの側面から、品質を犠牲にすることなく、消費者に実用的なソリューションを提供する。

CNC加工価格のコアコンポーネントと最適化ロジック

CNC加工 材料価格:選択から利用までのフルチェーンコントロール

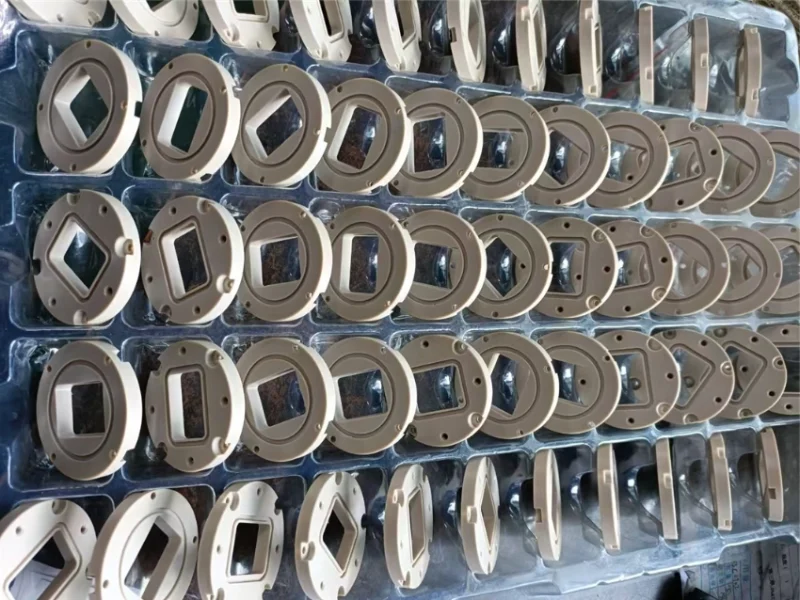

材料価格はCNC加工価格全体の30%-50%を占め、最適化のための重要な分野である。まず、お客様は部品の機能要件に基づいて、最も費用対効果の高い材料を選択することができます。例えば、6061アルミニウム合金を代わりに使用することができます。 7075 アルミニウム合金を通常の構造部品に使用することで、約40%のコスト削減を実現し、レイアウト設計を最適化することで無駄を削減した。これにより、部品の強度要件を確実に満たし、コストを削減することができる。第二に、サプライヤーと長期的な協力協定を結び、一括購入によって単価を下げることである。

加工プロセス:効率と精度のバランス

機械加工工程は、労働時間と設備の消耗に直接影響する。企業は以下の方法によって工程を最適化することができる:

工程の簡素化:フライス加工、ドリル加工、その他の作業を組み合わせて、セットアップの回数を減らす。例えば 3軸加工 と 5軸加工 は、1個あたりの加工時間を30%短縮します。ワークの数量が少なく、構造が単純であれば、従来のフライス旋盤で直接加工することができ、寸法精度や構造精度の要求を確保しながら、稼働時間を短縮し、顧客の生産コストと消費量を削減することができます。

工具管理:純タングステン鋼工具の代わりに超硬コーティング工具など、高性能で費用対効果の高い工具を選択することで、工具寿命を2倍に延ばし、1個あたりの工具コストを50%削減。

パラメータの最適化材料の特性に合わせて主軸回転数と送り速度を調整し、過度の切削や装置の摩耗を防ぎます。

精度の要件を明確に定義し、過剰な処理を避ける。

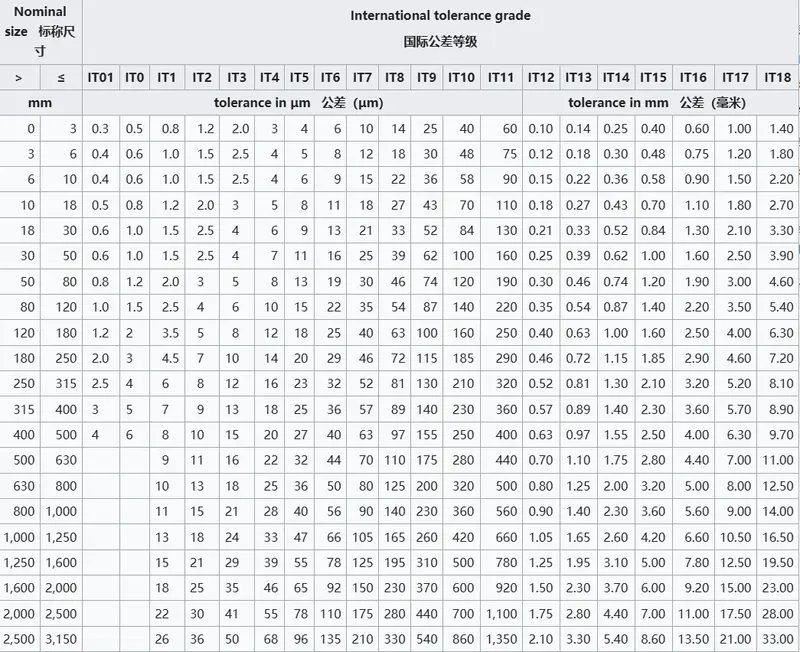

機能指向の精度等級付け:部品の実際の使用シナリオ(構造サポート、モーションフィット、シーリングなど)に基づき、精度要求は重要寸法、二次寸法、非重要寸法に分けられる。例えば

重要な次元 (例:穴とシャフトのはめあい):高精度を維持する(IT7-IT8)の正常な機能を確保する。

二次寸法 (外観の表面など):リラックスできる IT9-IT10表面処理によって小さな欠陥は隠されている。

非重要寸法 (取り付け穴の位置など):許可する IT11-IT12組立公差によって補正される。

ある自動車部品メーカーは、非嵌合面の加工精度を±0.02mmから±0.05mmに低減し、単品加工時間を20%短縮し、工具摩耗を15%削減し、年間価格を$12万円削減した。

精度の要求に合わせて加工装置を柔軟に選択できる:

高精度のシナリオ:高速マシニングセンターや精密フライス盤を使用することで、重要な寸法公差が±0.01mm以下となり、航空宇宙、医療、その他の分野に適しています。

中~低精度のシナリオ:通常の CNCフライス加工 機械または マシニングセンター公差は±0.05mmに緩和され、構造部品や非嵌合面などに適しており、40%によって設備の減価償却費や人件費を削減できる。

極めて低精度のシナリオ外観部品や機能的でない表面については、公差を±0.1mm以内に制御することで、通常のフライス盤や手作業による機械加工を検討し、さらにコストを削減することができます。

設備と労働力:インテリジェント・アップグレードの長期的リターン

設備の減価償却費と人件費は、CNC加工価格全体の20%-30%を占めています。企業は以下の方法でコストを削減することができます:

設備のアップグレード高速マシニングセンタの導入により、切削速度を50%向上し、単品加工時間を40%短縮。

人材育成:技能認定制度を通じてオペレーターの効率を改善し、スクラップ率を削減する。例えば、ある企業では、オペレーターのプログラミングエラー率をトレーニングによって5%から0.8%に減らし、年間手直しコストを$80,000削減した。

オートメーションの統合:ロボットによる荷役システムを採用することで、手作業を減らし、1シフトの生産性を35%向上させます。

サプライチェーンのコラボレーション:一点最適化からシステム的コスト削減へ

サプライヤーの統合仲介業者の削減

原材料サプライヤーや工具メーカーと直接パートナーシップを確立することで、代理店のマークアップを排除。

在庫管理JITモデルの実践

ジャスト・イン・タイム(ジャストインタイム)生産モデルは、注文に基づいて原材料の在庫を動的に調整する。リアルタイム在庫監視 ERPシステム 過剰在庫や品切れを防ぐことができる。

物流の最適化地域別レイアウトの確立

輸送距離と配送サイクルを短縮するため、顧客に近い市場地域に加工センターを設置する。

品質保証システム:品質に妥協することなく、CNC加工価格を下げる

プロセス制御:SPC統計技術の応用

加工データ(スピンドル温度や振動数など)をリアルタイムで収集し、SPC(統計的工程管理)チャートで品質変動を監視。SPC早期警告システムにより、不良率は0.5%から0.1%に減少し、年間$15万円の品質損失を削減した。

検査技術:非破壊検査の普及

X線や超音波などの非破壊検査技術を従来の抜き取り検査に置き換えることで、100%の全数検査を実現。ある航空宇宙部品会社は、非破壊検査によって社内の欠陥検出率を99.9%まで高め、顧客からのクレームによる巨額の賠償請求を回避した。

標準化されたオペレーション:SOPの厳格な実施

標準化された作業手順(SOP)が確立され、各プロセスのパラメータ範囲と操作仕様が明確に定義されます。ある自動車用金型会社では、SOPトレーニングにより、操業の一貫性が60%向上し、設備のダウンタイムが800時間に延長されました。

ウェルドソリューションCNC加工の価格と品質の二重保証

CNC加工のプロフェッショナルとして、WELDOは以下の方法でお客様のコスト削減と効率アップをお手伝いします:

インテリジェント見積システム:AIアルゴリズムに基づき、材料、工程、物流を含むコストチェーン全体をカバーする透明性の高い見積もりを迅速に作成。

プロセス最適化サービス:提供するサービス 周波数変調 (製造可能性分析)により、代替材料と簡素化された工程を提案し、平均15%-25%のコスト削減を実現した。

品質トレーサビリティ・システム:原料バッチから最終製品の検査データまでの完全なトレーサビリティをサポートします。 ISO 9001, IATF 16949などの認定要件がある。

今すぐ行動をWELDOのホームページをご覧になり、お見積もりのご依頼をお受けいたします。 CNC加工見積 と値下げソリューション!

記事の概要

CNC加工の価格低減は、品質を犠牲にするのではなく、材料の選択、工程の効率化、サプライチェーンの連携、品質保証システムの体系的な改善によって達成される。企業は、一点集中型のコスト削減から、インテリジェントなツールと専門的なサービスを組み合わせた全体最適化へとシフトし、競争力を高める必要がある。

よくある質問

材料費の削減は部品の強度に影響するか?

材料性能試験と有限要素解析(FEA)を通じて、同等の代替材料を選択することができます。例えば、通常の構造部品における6061アルミニウム合金と7075アルミニウム合金の強度差は10%より小さいが、コストは低い。

工程の簡素化は加工精度の低下につながるのか?

同時5軸加工は、複雑な曲面加工を1回の加工で完了させることができ、公差制御は±0.005mmに達し、従来の3軸加工の±0.01mmよりも優れている。

一般的なCNC旋盤は、製品の加工水準や精度を低下させるのでしょうか?

単品または小ロットの非標準部品の加工では、通常のCNCマシンは、その柔軟性により、熟練した操作でCNCと同様の精度(例えば、穴の間隔誤差≤0.03mm)を達成することができ、必ずしも加工水準を低下させることはない。

設備の状態、操作手順、工程設計を厳密に管理した後、通常のCNCフライス/旋盤は、IT11レベル(±0.05mm)以下の精度で製品の加工を行うことができます。

サプライヤー統合後の材料品質をどのように確保するか?

品質の安定は、サプライヤー監査(ISO9001認証など)、受入品質管理(IQC)、バッチ管理によって達成できる。ある企業では導入後、材料不良率が0.8%から0.2%に減少した。

WELDOのサービスは小ロットにも対応していますか?

はい。WELDOは、1個からのサンプリングから大量生産まで、最小注文数量(MOQ)1個からフレキシブルなサービスを提供しています。さらに、迅速な金型交換技術により、30%による小ロット注文のタイムロスを削減します。