"製品をデザインから現実のものにするときに一番恐れることは何だろう?それは間違いなく『完成品が仕様と合わない!』ことです。設計のやり直し、手直し、材料の無駄、時間とお金の無駄。3D図面を与えれば、わずか数時間で、最大0.01ミリの精度で、あなたのアイデアを現物に変えることができるのです。表面の滑らかさや粗さも調整できる!スマホケースの曲率、医療部品、軽量な航空機構造など、何度も修正することなく一度に成形できます。設計者は素早く検証でき、エンジニアは事前にエラーを修正でき、上司は試作コストを節約できます。つまり CNC加工 は、「落とし穴を避け、イノベーションを加速させる」鍵なのだ!"

プロトタイプCNC加工のプロセスタイプと精度特性

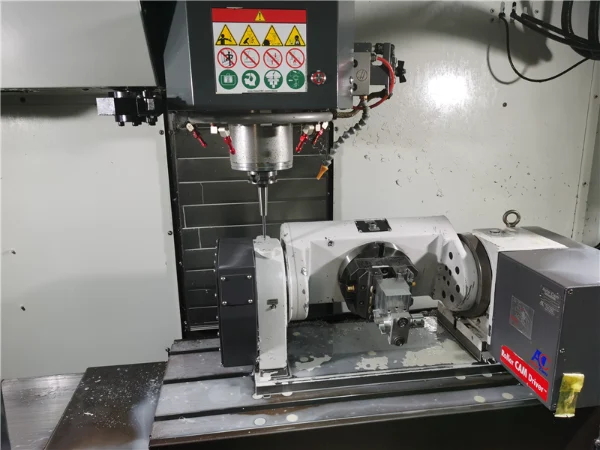

多軸プロトタイプCNC加工技術の特徴

3軸CNC加工 X/Y/Zの3軸リンクにより、平面・単純曲面加工を±0.01~0.03mmの精度で実現。電子筐体などの構造検証試作に適しています。その技術的な利点は、低い設備コストと簡単なプログラミングにあります。

4軸CNC加工 3軸モデルにA軸回転機能を追加し、偏芯穴やギヤブランクなどの複雑な輪郭加工を実現し、精度を±0.005~0.02mmに向上。

5軸CNC加工 A/C両回転軸リンケージを使用し、±0.002~0.01mmの精度を達成し、多面的な試作加工や複雑な曲面の試作加工のニーズに応えます。当社の ウェルドマシンセンターを使用している。 ハース そして ヒュルコ 5軸CNCマシンは、様々なサイズのプロトタイプの精密フライス加工が可能で、位置決め精度0.002mm、表面粗さRa 0.08μmを達成している。

通常のフライス盤手動またはモーター駆動のX/Y/Z軸送りにより、ワークピースの多刃断続切削を行い、平面、溝、段差面、単純な曲面を加工し、加工精度は±0.05~0.1mm、表面粗さRaは3.2~6.3μm。

普通旋盤ワークの回転と工具の直線運動の協調により、回転部品の加工を実現し、形状および位置の公差:真円度±0.02mm、円筒度±0.05mm。表面粗さRa 1.6~6.3μm.

CNC旋盤とミーリングテーブルの加工特性

CNC旋盤主軸回転数:800-2000rpm、加工精度:IT7-IT8等級(±0.015-0.03mm)、モーターシャフトなどのシャフト試作品の加工に適しています。

通常のフライス旋盤は手動/半自動で操作され、精度は±0.05~0.1mmで、メカニカルサポートなどの低精度で高速な試作に適している。加工効率はCNC旋盤に劣るが、設備費はCNC旋盤の1/5程度である。 3軸マシニングセンターそのため、精度の要求が低く、生産量が少ない生産加工に適している。

精度-複雑さ-コストの3次元比較

| プロセスの種類 | 精度範囲 | 典型的なシナリオ | コストレベル(1時間あたり) |

| 3軸CNC | ±0.01~0.03mm | 電子ケーシング、シンプルな構造検証 | $20~45 |

| 5軸 CNC | ±0.002~0.01mm | タービンブレード、精密金型 | $80~200 |

| CNC旋盤 | ±0.015~0.03mm | モーターシャフト、ディスクタイプ部品 | $15~30 |

| CNCミル | ±0.05~0.1mm | メカニカルサポート、低精度フレーム | $10~20 |

ワイヤー放電加工機専用プロセスとして、±0.002mmの精度とRa0.4μmの面粗度を実現した。 スローワイヤー放電加工機そのため、超硬合金などの難削材の試作に適している。 中型ワイヤー放電加工機荒加工120mm²/min+仕上げ加工40mm²/min)の複数の切削技術により、精度と効率のバランス±0.005mmを達成。

金属プロトタイプとプラスチック・プロトタイプの材料適合性

金属プロトタイプ材料の互換性

金属プロトタイプ加工では、材料特性に基づいてプロセス・パラメーターを適合させる必要がある。核となる材料の互換性は以下の通りである:

アルミニウム (6061-T6):3/4軸加工に適し、切削速度は150-300 m/min、UTSは260-310 MPaまで、 表面仕上げ Ra≤1.6 μm。

ステンレス鋼 (304):4軸または CNC旋盤加工切削速度80~120 m/分。加工硬化を避けるため、効率的な冷却が可能な超硬工具が必要。耐食性は医療用ステントや食品機器に適しており、精度は±0.005mm。

チタン合金 (TC4):10℃の冷風冷却による5軸加工が必要で、精度管理は±0.005 mm。熱伝導率が低い(7.2W/m・K)ため、低速切削(800~1500rpm)と特殊な砥石が必要。

真鍮 (H62/C26000):切削速度120-250 m/min、UTS 320-380MPa、表面粗さRa≤0.8μm、高精度装飾部品や耐食性部品の3/4軸加工に適している。

ブロンズ (錫青銅 QSn6.5-0.1):切削速度 80-150m/min、UTS 400-500MPa、高耐摩耗性、特に重荷重用ギアおよびベアリングブッシュの高剛性3軸加工用に設計。

マグネシウム 合金 (AZ91D):高速切削300-600 m/min、UTS 220-280MPa、軽量化で大きな利点があり、3Cハウジングや航空宇宙構造物の高能率3軸加工に適している。

合金鋼 (42CrMo4/AISI 4140):60-120m/minの低速硬質加工、UTS 980-1080MPa、高強度、高耐疲労性で、ドライブシャフトや金型マンドレルの4/5軸精密成形に適している。

プラスチックプロトタイプ材料の互換性

プラスチック試作品には、加工効率と熱変形制御のバランスが求められる。代表的な材料加工特性は以下の通りです:

ABS:3軸フライス加工に適し、塗装と電気めっきが容易で、コストは$2-5/kg。そのブタジエン組成は、緩い気孔を形成することができ、電気めっきの接着性は5B等級に達する。

PEEK:260℃までの高耐熱性、複雑な医療用プロトタイプには5軸加工が必要、価格は$50-150/kg。薄肉部品の寸法安定性を確保するため、加工時に圧縮空気冷却と制振ツールホルダーが必要。

POM:摩擦係数が低く(0.08)、歯車のプロトタイプの旋削加工に適し、公差は±0.03mm。溶融を避けるため、切削温度を管理する必要がある。超硬工具とクーラントを推奨。

PC:3/5軸高速ミリングに適し、表面硬度が高く(鉛筆硬度2H-3H)、耐衝撃性に優れ、コストは$8-15/kg。ビスフェノールA構造により、高い光線透過率(90%以上)と熱変形温度(130-140℃)を有し、溶射後4Bの接着性を達成し、光学レンズや耐候性構造部品に適している。

PMMA:3軸精密切断に適し、表面光沢は92%以上、光線透過率は92-93%(ガラスに近い)、コストは$3-8/kg。メチルメタクリレートモノマーが重合して緻密な分子鎖を形成し、5Bの電気めっき密着性(前処理活性化が必要)を実現し、陳列棚や導光板加工に広く使用されている。

材料コストは性能と正の相関関係があり、通常のプラスチック(ABS、POM)は$2~5/kgであるのに対し、高機能プラスチック(PEEK)は$50~150/kgである。

プロトタイプCNC加工の費用対効果分析

コスト構成分析:のコア・コスト プロトタイプCNC加工 設備の減価償却費、工具消費量、人件費から構成される。設備については、3軸CNCの年間減価償却費は15%であるが、5軸の設備は技術革新が早いため25%に達する。さらに 5軸CNC (US$75-150)は、3軸(US$40-75)よりも大幅に高い。工具コストの面では、超硬工具の寿命は約800~1200個/刃先である。自動加工により人件費を60%削減できる。

利益比較モデル:精度-コスト-サイクル」の三角形モデルを構築すると、3軸加工の1個あたりのコストは20~50米ドル、サイクルタイムは1~3日で、概念実証に適していることがわかります。5軸加工のコストは100~300米ドル、サイクルタイムは3~7日に達するが、クランプエラーは50%以上削減され、機能検証の信頼性が向上する。材料の選択は効率に直接影響する。6061アルミニウム合金のプロトタイプ(精度±0.1mm)のコストは1個あたり1~3米ドルであるのに対し、チタン合金の加工コストは8~10倍である。あるケースでは、95%の歩留まりは、80%の歩留まりと比較して、材料廃棄コストを23%削減しました。

最適化戦略の実践

プロセスの代替:3軸フライス加工+手動研削」を使用することで、純粋な加工と比較して30%のコスト削減が可能です。 5軸加工.

材料の最適化:チタン合金をアルミニウムに置き換えることで、加工時間が40%短縮され、6061アルミニウム合金の陽極酸化処理コストは、アルミニウム合金の1/4になります。 7075 アルミニウム合金。

設計の改善:モジュール設計により、工程を30%削減。

プロトタイプCNC加工の応用

コンピューター支援設計とCNC工作機械技術を活用したプロトタイピングは、設計を検証するための製品プロトタイプを迅速に製造し、以下の分野で広く利用されている:

自動車産業

部品試験:設計上の問題を早期に発見し、コストを削減するために、試作部品を製造して荷重および振動試験を行います。

軽量設計:アルミニウムやマグネシウム合金などの軽量素材を機械加工することで、強度を維持しながら部品の軽量化を実現。

航空宇宙

高精度の要件:厳しい材料要件と構造要件を満たす部品を加工することで、航空機の安全性と信頼性を確保します。

複雑形状加工:多軸CNC工作機械は、設計要件を満たすために複雑な形状の部品を加工するために使用されます。

医療機器

精密なコンプライアンス:医療基準を満たす精密部品(手術器具やインプラントなど)を製造することで、安全性を確保します。

市場投入までの時間を短縮:製品プロトタイプのテストと検証を加速することで、医療機器の開発サイクルを短縮します。

消費財産業

外観評価:製品の外観モデルを迅速に作成し、デザインの有効性を評価・改善。

カスタマイズ生産:小ロット、高精度の部品加工をサポートし、お客様のニーズにお応えします。

その他の分野

電子製品:製品の信頼性と安定性を確保するため、筐体や内部構造を試験する。

芸術と文化:文化財の複製、彫刻や美術工芸品の設計・製造に使用される。

試作CNC加工の技術動向と最適化の方向性

試作CNC加工は、技術統合によって高精度と効率のブレークスルーを達成し、「技術基盤-応用実践-将来動向」の完全な閉ループを形成している。多軸加工と積層造形では、"3Dプリント ブランク+CNC精密加工」モデルは、航空宇宙用ブラケットの試作サイクルを57%短縮(7日から3日)し、材料の無駄を50%削減する。インテリジェントなプロトタイプ開発は、AI駆動のプロセスパラメータライブラリ(6061アルミ合金の1500~3000rpm回転数の自動マッチングなど)とデジタルツイン技術(予測誤差±0.003mm)に依存し、自律的なプログラミングと加工変形の事前シミュレーションを実現する。統合された材料-プロセス設計 周波数変調 構造の見直しと最適化(変形防止のため1.5mm以上の薄肉化)と「陽極酸化+レーザーエッチング」の複合プロセスにより、複雑な試作品の表面品質の問題を解決し、量産工程の調整コストを30%削減した。

試作CNC加工のFAQ

プロトタイプCNC加工とは?

プロトタイプCNCマシニングは、コンピュータ数値制御(CNC)技術に基づく迅速な製造方法である。あらかじめプログラムされたソフトウェアを使用して工作機械を制御し、金属やプラスチックなどの材料を精密に切断・成形して、機能的な試作品や設計要件を満たす部品を得る。その利点は、高精度(±0.01mm)、高い繰り返し精度、複雑な形状の加工能力、複数の材料への対応などである。製品開発段階で設計の実現可能性を検証するための重要な技術である。

プロトタイプのCNC加工によく使われる材料は何ですか?

金属材料:アルミニウム(航空宇宙用アルミニウムなど)、ステンレス鋼、鋼、真鍮など。航空宇宙用アルミニウムは、0.01mmの加工精度を達成することができ、高強度の構造試作品に適しています。

プラスチック素材ABS、ナイロン(PA11/PA12)、ポリオキシメチレン(POM)、ポリカーボネートなど。軟質プラスチック(PVCなど)は工具に付着しやすいため、特別な処理が必要です。

複合材料:繊維強化プラスチックなどは、専用の工具と加工パラメーターが必要です。材料によって加工特性は大きく異なる。例えば、鏡面研磨後のステンレス鋼の表面粗さはRa 0.05μmに達することがあり、POMの加工では変形を防ぐために内部応力を制御する必要があります。

試作CNC加工の典型的なワークフローとサイクルタイムは?

ワークフロー設計とモデリング → プログラミング → 素材クランプ → 加工 → 後処理。

プログラミング:MastercamやSiemens NXなどの主流ソフトウェア、多軸加工用のHyperMillなどのプロフェッショナルツール。

サイクルタイム:単純な2D部品:数時間、複雑な3D/5軸部品(タービンディスクなど):部品の複雑さ、材料の硬度、表面品質の要件に応じて数日。

後処理:サンドブラスト、陽極酸化処理、電解研磨など、サイクルタイム全体の20%~30%を占める。

試作CNC加工でよくある問題を解決するには?

不十分な精度:工作機械の水平度を調整し、治具を最適化し、回転軸の割り出し誤差を制御する。4軸加工 ≤ ±0.015°).

表面粗さ:切削パラメータの調整、磨耗した工具の交換、電解研磨(Raを0.05μm以下にできる)。

材料の変形:プラスチック部品の層状切削、アルミニウム合金のアニールなど、金属部品の加工前の応力除去処理。

プロトタイプのCNC加工と他の成形技術とのコスト比較?

小ロット試作品(1~50個): CNC加工 はコスト面で有利だ。

設備コスト:4軸立フライス盤は、構成によって価格が異なり、中小企業に適している。

単価:単純な金属プロトタイプの場合、1個あたり約8~30米ドル。複雑な構造(医療用手術器具など)の場合、材料の利用率や加工時間によっては80米ドルを超えることもある。

後処理コスト:陽極酸化処理、無電解ニッケルメッキなどは総コストを15%-30%増加させるが、サンドブラストなどの基本的な処理はコストが低い(シリコンサンドは約4-8米ドル/個)。超複雑構造または超大量ロット要求の場合、CNCは次のように置き換えることができる。 3Dプリンティング しかし、プロトタイピング段階での設計の柔軟性と精度の利点は依然として大きい。