プロフェッショナル 表面仕上げガイド は、産業、医療、航空宇宙、民生用アプリケーションで信頼性の高いCNC機械加工部品を必要とするエンジニア、OEMバイヤー、製品設計者にとって非常に重要です。この 表面仕上げ このガイドでは、機械加工において表面仕上げが不可欠である理由だけでなく、次のような包括的な概要も説明しています。 すべての主要な表面処理タイプその機能、アプリケーションのシナリオ、相対的なコスト。

包括的な表面仕上げガイドが必要な理由

現代的な 表面仕上げガイド は、基本的な外観の管理をはるかに超えています。表面仕上げは直接的に影響する:

- 機械的性能

- 耐食性と耐薬品性

- 疲労寿命と応力集中

- 組立精度とシール性

- 規制および業界コンプライアンス

構造化された表面仕上げガイドがないと、表面処理の選択に一貫性がなくなったり、オーバースペックになったり、コスト効率が悪くなったりすることがよくあります。

表面仕上げとCNC加工品質の関係

CNC加工では、表面仕上げは次の2つの出力からなる。 プロセス能力 そして 加工後処理.信頼できる 表面仕上げガイド を考慮する:

- ツールパス戦略と切削安定性

- 材料の加工性

- 発熱とバリの発生

- 二次仕上げの要件

ウェルドマシニングは、試作品から生産品までの一貫性を確保するため、加工と仕上げの両段階で表面仕上げを管理します。

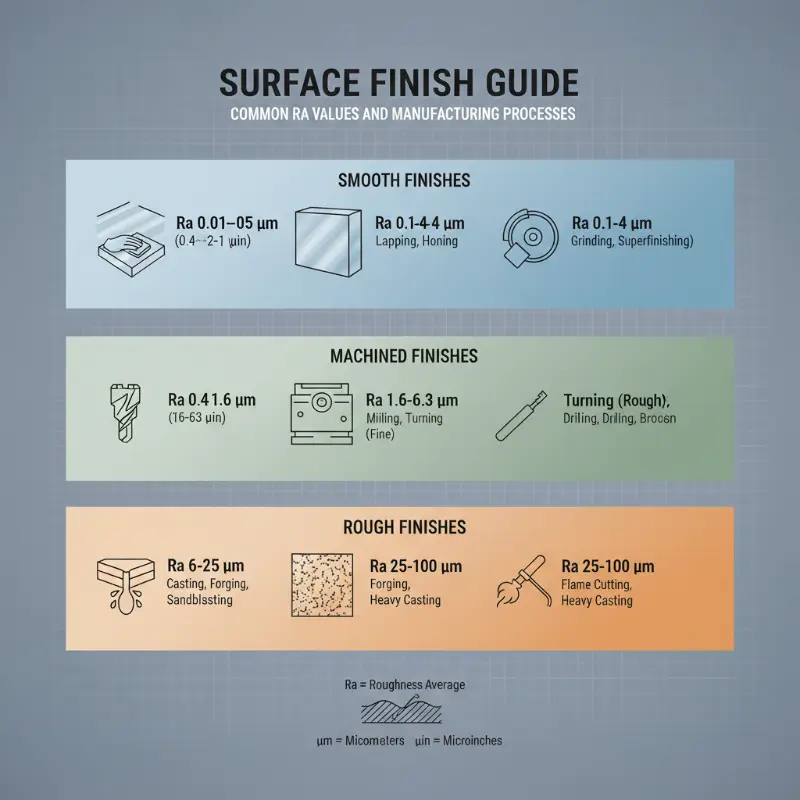

産業界で使用される標準的な表面仕上げの指標

技術的に正しい 表面仕上げガイド 常に標準化された測定値を参照する。

Ra(表面粗さの平均)

- エンジニアリング図面で最も一般的な仕様

- 代表的なCNC範囲Ra 0.8-6.3 µm

Rz、Rt、機能的粗さ

- シール、摺動、疲労に敏感な部品に使用

- 多くの場合、航空宇宙および自動車用途で必要とされる

明確な粗さの定義は、買い手と供給者間の誤解を避ける。

コア加工表面仕上げの種類

これは 表面仕上げガイド 基礎的な加工仕上げから始める。

機械加工仕上げ

- 機能寸法精度

- 用途構造部品、内部部品

- コストへの影響最小限

微細加工 / 工具最適化仕上げ

- ツールマークの減少

- 表面の一貫性の向上

- 加工コストがやや高い

機械的表面仕上げ方法

機械的な加工は、表面の質感や外観を物理的に変化させる。

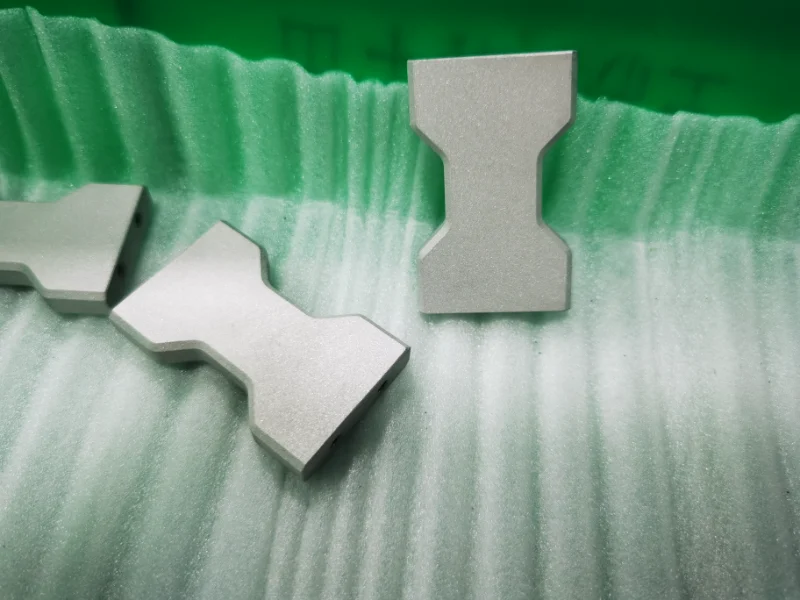

ビーズブラスト

- 均一なマット面

- ツールマークの除去

- アルミニウムおよびステンレス鋼に広く使用されている。

サンド・ブラスト

- ビーズブラストよりも強力

- 大型スチール部品や表面クリーニングに使用

ブラッシング

- 方向性サテン仕上げ

- ステンレススチール製パネルおよびエンクロージャーに一般的

タンブリング / 振動仕上げ

- エッジラウンドとバリ取り

- 小ロット部品に最適

- ハンドリングの安全性向上

化学的および電気化学的表面処理

完全な 表面仕上げガイド には化学的なプロセスが含まれていなければならない。

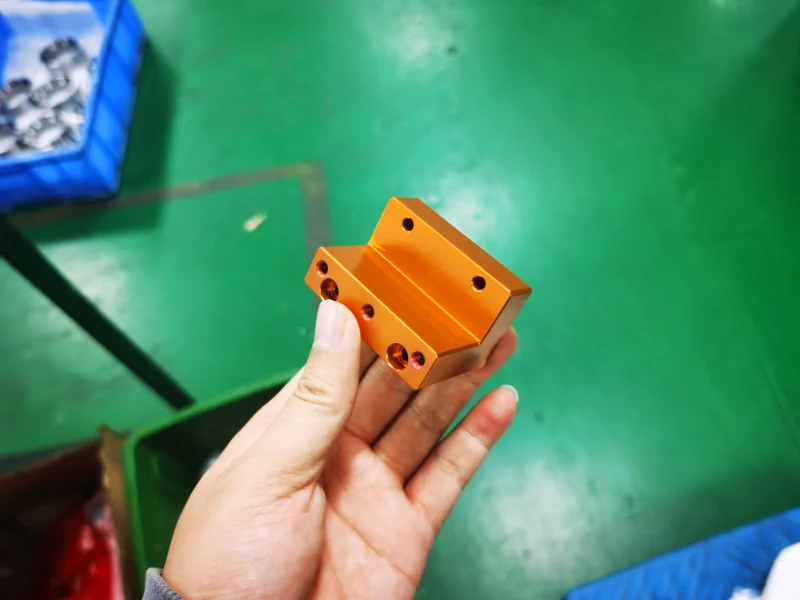

陽極酸化処理(アルミニウム)

- タイプII:装飾性、耐食性

- タイプIII(ハード 陽極酸化処理):耐摩耗性

- コストミディアム

クロメート変換 (アロジン)

- 導電性腐食保護

- 航空宇宙およびエレクトロニクス用途

- アルマイト処理より低い厚み

不動態化処理(ステンレス鋼)

- 遊離鉄の除去

- 耐食性の向上

- 医療用部品および食品用部品には必須

コーティングベースの表面仕上げオプション

コーティングは、機械加工された表面に機能層を追加する。

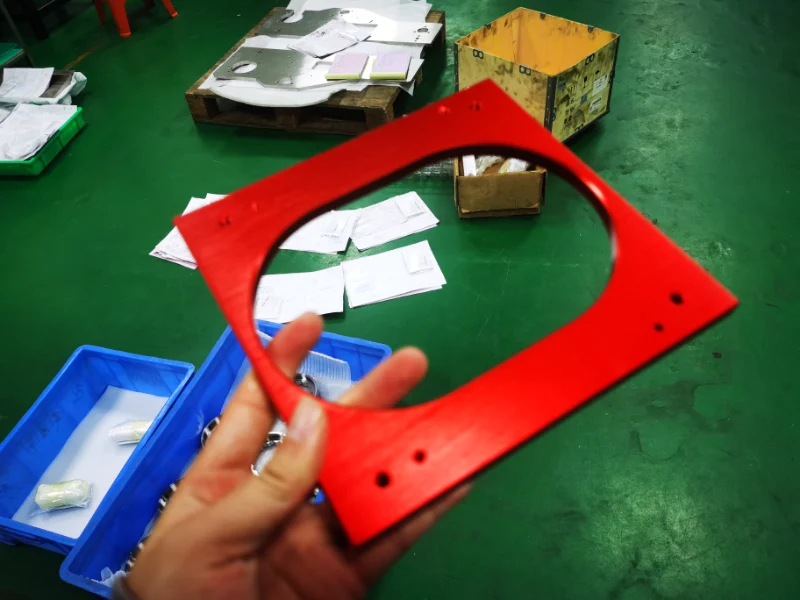

パウダーコーティング

- 厚く耐久性のある保護層

- 幅広いカラーオプション

- 屋外および工業用部品で一般的

リキッド・ペインティング

- 化粧品ブランド

- 粉体塗装より耐久性が低い

- 少量生産に適したコスト効率

PTFE/テフロンコーティング

- 低摩擦

- 耐薬品性

- バルブ、シール、摺動部品に使用

メッキと金属表面仕上げ

これは 表面仕上げガイド パフォーマンス・クリティカルな部品向けのめっきソリューションが含まれます。

無電解ニッケルめっき

- 均一な厚み

- 耐食性と耐摩耗性

- 航空宇宙および石油・ガス分野で使用

電気めっき(クロム、亜鉛、ニッケル)

- 導電性または耐食性の向上

- 装飾的で機能的なバリエーション

硬質クロムメッキ

- 極めて高い耐摩耗性

- 油圧および工業用部品

高度で特殊な表面仕上げ

ハイエンドのアプリケーションでは 表面仕上げガイド には高度な治療が含まれている。

電解研磨

- ミクロの平滑化

- 汚染の低減

- 医療および半導体産業

レーザー表面テクスチャリング

- 制御されたマイクロパターン

- 潤滑油の保持力向上

DLC(ダイヤモンドライクカーボン)コーティング

- 超低摩擦

- 高い硬度

- 自動車および精密機構

プラスチックと複合材料の表面仕上げガイド

プラスチックの場合、表面仕上げの選択は大きく異なる。

一般的な仕上げは以下の通り:

- 微細加工

- 蒸気研磨 (PMMAPC)

- ライトビーズブラスト

アプリケーション

- 医療用ハウジング

- 光学部品

- 耐薬品性部品

ウェルドマシニングは、以下のようなエンジニアリングプラスチックに、材料に応じた表面仕上げ戦略を適用します。 覗き見, PTFEそして POM.

表面仕上げコスト比較の概要

これは 表面仕上げガイド はコスト管理を重視している。

相対的なコストランキング:

- 機械加工

- タンブリング/ビーズブラスト

- 陽極酸化/不動態化

- 粉体塗装/メッキ

- 研磨/電解研磨/DLC

コストドライバーには、表面積、形状の複雑さ、品質基準などがある。

正しい表面仕上げの選び方

プロフェッショナル 表面仕上げガイド 仕上がりの選択を実際の要件に合わせる:

- 機能第一、外見第二

- オーバースペックを避ける

- 仕上げを素材の挙動に合わせる

- 単価だけでなく、ライフサイクルコストを考える

サプライヤーの早期参画は、リスクと費用の両方を軽減する。

エンジニアが表面仕上げにウェルドマシニングを選ぶ理由

ウェルドマシニングの統合 CNC加工 と表面仕上げを単一の品質管理されたワークフローに統合します。この 表面仕上げガイド アプローチでお客様をサポートします:

アルマイト、メッキから高度なコーティングまで、我々は両方をサポートしています。 プロトタイプ そして生産。

結論実際のプロジェクトのための実用的な表面仕上げガイド

これは 表面仕上げガイド は、機械加工の表面処理、その機能、コストを理解するための完全な枠組みを提供します。正しい表面処理の選択は、性能、信頼性、製造性を向上させます。専門家のガイダンスと競争力のために 価格設定 CNC加工と表面仕上げについては、下記までお問い合わせください。 ウェルド加工 プロジェクトの要件についてご相談ください。