多軸CNC加工 は、従来の3軸加工と比較して、複雑な形状、高精度、セットアップ時間の短縮を可能にする高度な製造方法です。製品設計が複雑化し、公差要件が厳しくなるにつれて、多軸CNC加工は、航空宇宙、医療、産業、およびハイエンドの製造部門で不可欠となっています。

多軸CNC加工とは

多軸CNC加工とは、3軸以上を同時に操作するCNC加工プロセスを指す。標準的なX軸、Y軸、Z軸に加え、多軸加工には回転軸や傾斜軸が組み込まれており、切削工具やワークピースを1回のセットアップで複数の方向からパーツにアプローチすることができます。

一般的な構成は以下の通り:

従来の加工に比べて、多軸CNC加工は精度、効率、幾何学的自由度を向上させる。

多軸CNCマシニングが現代の製造業で使われる理由

多軸CNC加工の主な利点は、繰り返し位置決めすることなく複雑な形状を加工できる点にある。

主な利点は以下の通り:

- 少ないセットアップとアライメントエラーの低減

- 複雑な輪郭の表面品質の向上

- 複雑な部品のリードタイム短縮

- 高次元の一貫性

これらの利点により、多軸CNCマシニングは、プロトタイピングと製造の両方に理想的です。

多軸CNC加工で使用される材料

材料の挙動は、工具の選択、切削パラメータ、検査方法に直接影響する。

多軸CNC金属加工材料

多軸CNC金属加工 よくあることだ:

- アルミニウム合金 (6061, 7075, 7050)

軽量で安定性が高く、航空宇宙および工業部品向けの高い切削加工性。 - ステンレス (304、316、17-4ph)

強度と耐食性に優れ、熱と工具の管理に注意を要する。 - チタン 合金

切削速度が遅く、剛性の高い固定具を必要とする航空宇宙部品や医療部品に広く適用されています。 - インコネルと超合金

加工コストと工具摩耗が高くなる高温環境に適している。

多軸CNCプラスチック加工材料

多軸CNCプラスチック加工 は精密非金属部品に使用される。

一般的なプラスチックには以下のようなものがある:

プラスチック材料は、変形を避けるために最適化された送りと速度を必要とする。

多軸CNC加工ガイドライン

効果的な多軸CNC加工は、工程計画と制御にかかっている。

CAD/CAMプログラミング

正確なツールパスプログラミングは非常に重要です。CAMソフトウェアが管理する必要があります:

- 工具の向きと衝突回避

- スムーズな軸移行

- 最適な切断角度

プログラミングが不十分だと、多軸CNC加工の利点が損なわれる。

治具とワークホールディング

多軸CNC加工では、複数の方向から切削力が加わることが多いため、安定した治具が不可欠です。冶具は、工具の完全なアクセスを可能にしながら、変形を最小限に抑える必要があります。

工具選択とツールパス戦略

- 可能な限り、短く剛性の高い切削工具を使用する

- ステップオーバー値とステップダウン値の最適化

- 不必要な同時軸移動を避ける

これらの戦略は、精度と工具寿命を向上させる。

多軸CNC加工における主な考慮事項

多軸CNC加工には、独特の操作上の課題があります。

重要な考慮事項には以下が含まれる:

- 機械運動精度

- 熱安定性

- 軸同期

- 工具長と干渉制御

これらの要素を無視すると、寸法に狂いが生じる可能性がある。

多軸CNC加工における工場管理の優先順位

多軸CNC加工工場を管理するには、標準的な加工よりも厳しい規律が求められる。

主な経営優先課題は以下の通り:

- 機械の較正とメンテナンス・スケジュール

- プログラミング手順の標準化

- 工具寿命監視システム

- 明確な文書化とリビジョン管理

工場レベルでの一貫性は、長期的なプロセスの安定性を保証する。

多軸CNC加工における人員の安全性

複雑な機械の動きのため、安全性は特に重要である。

主な安全対策は以下の通り:

- 多軸移動経路に関するオペレータトレーニング

- 厳格な機械囲い込みとインターロックシステム

- 適切なチップとクーラントの管理

- 緊急停止と安全手順の実施

安全な環境は、人員と設備の両方を保護する。

多軸CNC加工前の材料検査

材料の品質は最終部品の精度に直接影響する。

加工前検査は以下を含むべきである:

- 材料認証検証

- 寸法と平面度のチェック

- 金属の内部応力評価

適切な材料検査は、スクラップや再加工を減らす。

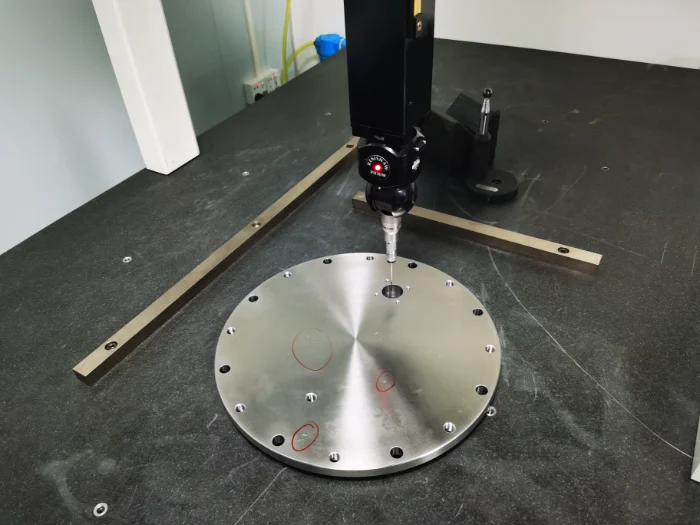

多軸CNC加工における完成品検査

検査は、多軸CNC加工の中核をなす要素である。

一般的な検査方法には以下のようなものがある:

- 三次元測定機(CMM)検査

- インプロセス・プロービング

- 光学測定と表面粗さ測定

検査データは、多軸CNCの結果が設計要件を満たしていることを保証します。

多軸CNC加工の利点

多軸CNC加工には大きなメリットがあります:

- 複雑な形状を加工する能力

- セットアップ回数が少ないため、精度が高い

- 表面仕上げの向上

- 全体的な加工時間の短縮

- 複雑な部品の再現性が向上

これらの利点は、設備コストの高さを上回ることが多い。

多軸CNC加工の限界

その長所にもかかわらず、多軸CNC加工には限界がある:

- 機械とソフトウェアへの投資の増加

- より複雑なプログラミング要件

- より高いオペレーター・スキルが要求される

- セットアップとプランニングに要する時間が長い

これらの制限を理解することは、多軸CNC加工が正しい選択である場合の判断に役立ちます。

卸売多軸CNC加工に関する考察

卸売多軸CNC加工 バッチ生産とコストの最適化に重点を置いている。

主な要因は以下の通り:

- バッチをまたいだプログラムの再利用

- 標準化された固定具

- 安定した素材調達

- 数量ベースのコスト削減

卸売生産は、工程の再現性から最も恩恵を受ける。

多軸CNC加工の代表的なアプリケーション

多軸CNCマシニングは広く使用されている:

- 航空宇宙用構造部品およびエンジン部品

- 医療用インプラントおよび器具

- 産業オートメーション部品

- エネルギー・電力機器

- 精密金型と工具

複雑な形状と高精度が、これらの産業での採用を後押ししている。

多軸 CNC 加工と 3 軸 CNC 加工の調整:方法とトレードオフ

実際の生産現場では、多軸CNC加工、特に5軸加工が単独ですべての加工をこなすことはほとんどありません。効率、コスト、精度のバランスをとるためです、 多軸CNC加工と3軸CNC加工の連携 は成熟し、広く採用されている製造戦略である。

1.3軸CNCによる粗加工、多軸CNCによる仕上げ加工

プロセス・ロジック

このアプローチでは、 3軸CNCマシニングを使用して、原材料の大部分を効率的に除去する。その後、パーツは多軸CNCマシンに移され、複雑な表面や角度のある形状、高精度の領域を仕上げる。

典型的なワークフロー:

- 3軸CNCによる粗い輪郭加工、ポケット加工、平面加工

- 管理された加工代を残す(通常0.3~1.0mm)

- 多軸CNCは、1回または数回のセットアップで仕上げを完了します。

メリット

- 多軸機の占有率を低減高価値設備の稼働率向上

- 全体的な加工効率の向上 3軸加工機での材料除去の高速化により

- 多軸機での工具摩耗を最小化総加工コストの低減

- 明確で再現性のあるプロセスフロー標準化に適している

制限と考慮事項

- 必要 荒取り代の正確なコントロール アンダーカットや余分な仕上げ時間を避ける

- 紹介 潜在的な再ポジショニングエラー一貫した基準および固定戦略が必要な場合

2.多軸CNC加工を最初に行い、次に3軸CNCで単面材料除去を行う。

プロセス・ロジック

いくつかの複雑な部品では、多軸CNC加工は、主に重要な形状、深い空洞、および多角度フィーチャを完了するために使用されます。その後 3軸CNC加工は、単一の面または非重要部分の余分な材料を除去するために使用することができます。.

代表的なフォローアップ業務には以下のようなものがある:

- 片面ストック除去

- 平面仕上げ

- エッジトリミングと面取り

- 二次穴加工またはフィーチャー加工

メリット

- 多軸CNC能力を解放 単純作業を3軸機にシフトすることで

- 加工単価の低減3軸機の方が経済的であるため

- プロセスの柔軟性を向上 デザイン調整またはローカル修正

制限と考慮事項

- 慎重な工程計画が必要; データムの不一致は寸法偏差の原因となります。

- セットアップを追加する、 プロセス管理の複雑化

3.協調多軸および 3 軸 CNC 加工の全体的な利点

適切に計画された場合、この協調的アプローチは成果を上げる:

- コスト最適化 材料除去の多い作業は3軸機に、精密作業は多軸機に割り当てることで

- 生産性の向上 多軸装置のアイドル時間の短縮

- バランスの取れた精度管理多軸加工で重要なフィーチャーを扱う

- 製造の柔軟性の向上試作、少量生産、中量生産に適している。

4.協調加工が推奨されない場合

単一の多軸CNC加工アプローチは、次のような場合に望ましい:

- 非常にタイト 同軸性または位置関係 維持されなければならない

- ほぼすべてのフィーチャーは、複雑なマルチサーフェス形状を含む。

- 再クランプは、再現可能な位置決め精度を保証するものではありません。

多軸CNCマシニングと3軸CNCマシニングは、競合するプロセスではなく、補完的なプロセスです。

組み合わせによって "3軸荒加工+多軸仕上げ加工「または多軸一次加工+3軸一面微細加工メーカーは、生産の柔軟性を高めながら、コストを削減し、効率を向上させ、精度を維持することができる。

多軸CNCマシニングサプライヤーの選び方

プロジェクトの成功には、適切なサプライヤーを選ぶことが重要です。

主な評価基準は以下の通り:

- 実績のある多軸CNC加工経験

- 上級 CAM およびプログラミング能力

- 総合検査機器

- 安定した品質管理システム

- 明確なコミュニケーションと文書化

資格のあるサプライヤーは、技術リスクと納期リスクを軽減します。

多軸CNC加工についての最終的な考察

多軸 CNC 加工により、メーカーは複雑で高精度な部品を、より高い効率性と一貫性で生産することができる。材料、工程管理、検査要件、運用リスクを理解することで、バイヤーは多軸加工の利点を十分に活用することができる。

信頼性の高いものを調達する場合 多軸CNC加工 金属製またはプラスチック製の部品に対するサービス、 ウェルド加工 は、高度な多軸CNC機能、厳格な品質管理、柔軟な生産ソリューションを提供しています。 連絡先 ウェルド加工 お客様のご要望をお聞かせください。 引用.