16MnCr5プロトタイプのCNC加工 の製造は、優れた耐摩耗性、寸法安定性、長寿命を必要とする高精度トランスミッション部品の開発に広く使用されています。低合金鋼として 16MnCr5 は、特にシンクロナイザー・リングや、摩擦と負荷の繰り返しサイクルで動作するその他の機能部品に適しています。

この記事では 16MnCr5プロトタイプのCNC加工 簡略化された 5軸CNCマシニングシンクロナイザーリング のケースで、材料の選択、加工要件、プロセスの利点を強調した。

プロジェクト概要

このプロトタイプ・プロジェクトでは、シンクロナイザー・リングを使用する。 5軸CNC加工.この部品は、円周上に複数の穴と機能面を持つ円形リング構造を特徴としている。 16MnCr5プロトタイプのCNC加工 初期段階での検証や精密テストに理想的なソリューションです:

内径、外径、基準面のCNC旋盤加工

設備と道具:

CNC旋盤、超硬切削工具、精密チャッキングシステム。

機能と重要性:

この作業により、部品の主要な加工基準面が確立され、内径、外径、端面の同心度と寸法の安定性が確保されます。これらの基準面は、その後の5軸加工と検査のための正確な基礎となります。

プロファイル、穴、円周形状の5軸CNC加工

設備と道具:

5軸CNCマシニングセンター、超硬エンドミル、工具測定システム。

機能と重要性:

複雑な輪郭、円周構造、穴パターンが1回のセットアップで完成します。このアプローチにより、角度精度と位置の一貫性が確保され、複数の再クランプ操作による累積誤差が排除されます。

精密面取りとバリ取り

設備と道具:

面取りエンドミル、精密バリ取り工具。

機能と重要性:

鋭利なエッジとバリを除去することで、組み立てのスムーズさと操作の安全性を向上させ、安定したエッジ品質と長期的なコンポーネントの信頼性を確保します。

PVD(DLC)コーティング処理

設備と道具:

PVD真空コーティング装置、膜厚測定装置。

機能と重要性:

DLCコーティングは摩擦を減らし、耐摩耗性を高め、寿命を延ばします。コーティングの厚さは、アセンブリの寸法に影響を与えないように厳密に管理されています。

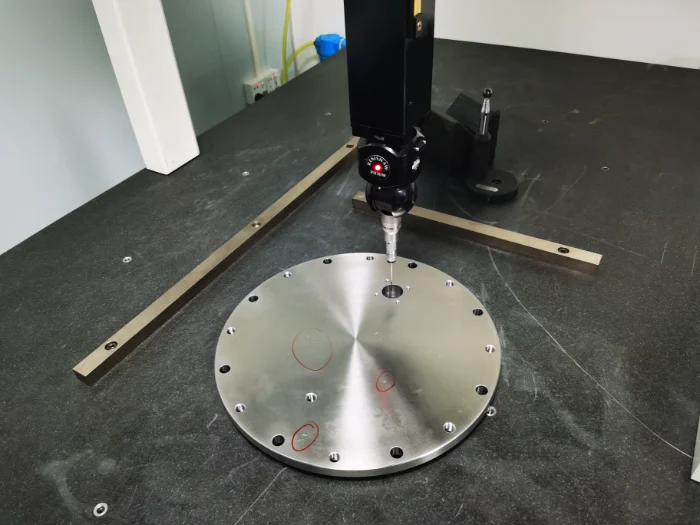

寸法検査、外観検査、機能検査

設備と道具:

三次元測定機(CMM)、マイクロメーター、ハイトゲージ、光学式コンパレーター、表面粗さ計。

機能と重要性:

包括的な検査では、寸法精度、幾何公差、表面品質を検証し、納品前に図面要件と組立基準に完全に準拠していることを確認します。

図面メモに基づく加工要件

材質 - 16MnCr5 合金鋼

この部品は、16MnCr5から作られています。 合金鋼CNC加工 高い表面耐久性と強靭なコアを必要とするトランスミッション部品用。

加工方法 - 3Dおよび5軸CNC加工

シンクロナイザーリングは、3Dマシニングと組み合わせて加工される。 5軸CNC加工これにより、1回のセットアップで側面と円周形状の両方を精密に加工できる。このアプローチは 16MnCr5プロトタイプのCNC加工 精度が高い。

表面処理 - PVDコーティング(DLC a-C:H)

図面では、DLC PVDコーティングの膜厚は以下のように指定されている。 0.0015 ± 0.001 mm摩擦を減らし、耐摩耗性を向上させ、鋼部品の耐用年数を延ばすために適用される。

穴の位置と構造精度

複数の穴がリングの周囲に均等に配置されている。組み立ての一貫性を確保するため、角度間隔と位置精度を厳密に管理する必要がある。

バリ取りと面取り

鋭利なエッジはすべて面取りされ 不鮮明 安全性、組立性能、部品の信頼性を向上させる。

検査要件

材料証明書と検査記録が必要。完成部品は図面の寸法と公差を満たしていなければならない。

5軸CNCマシニングを使用する理由

このリング状の多機能構造には、 5軸CNC加工 に明確な利点がある。 16MnCr5プロトタイプのCNC加工 のプロダクションである:

- 複雑な形状を1回のセットアップで完成

- 同芯度と位置精度の優れたコントロール

- 再クランピングによる累積エラーの減少

- 後続のコーティング工程でも安定した品質

16MnCr5の用途、構成部品、利点

低合金ケース硬化鋼として、 16MnCr5 は、耐摩耗性と耐久性が重要視されるトランスミッションやモーション・コントロール・システムに広く適用されている。

代表的な応用分野は以下の通り:

- 自動車用マニュアルトランスミッションとオートマチックトランスミッション

- 産業用ギアボックスおよび減速機

- 精密機械駆動システム

- 重機械およびオートメーション機器

16MnCr5から製造される一般的な部品には以下が含まれる:

- シンクロナイザー・リング

- ギアとピニオン

- ギアリングとスプライン

- シャフトとブッシュ

CNC加工プロトタイプに16MnCr5を使用する主な利点:

- 軟質(焼鈍)状態での優れた加工性

- 浸炭後の表面硬度が高く、摩擦部品に最適

- 強靭で疲労に強いコア構造

- 適切な機械加工許容差を適用した場合の安定した寸法挙動

- 費用対効果の高い選択 合金鋼CNC加工 プロトタイプとプリプロダクションの段階

このような利点がある。 16MnCr5プロトタイプのCNC加工 特にシンクロナイザー・リングの開発に適した部品で、大量生産にスケールアップする前に、性能検証と製造性の両方を確認する必要がある。

シンクロナイザーリングに一般的に使用される材料

シンクロナイザーリングの性能は、特に次のような場合に、正しい材質を選ぶことが重要です。 16MnCr5プロトタイプのCNC加工 量産前に機能検証が必要な開発。シンクロナイザーリングは、摩擦、衝撃荷重、高サイクル疲労の繰り返しで使用されるため、表面硬度とコア靭性の両方が厳しく要求されます。

シンクロナイザーリングによく使われる材料には、以下のようなものがある:

- 16MnCr5(低合金肌焼鋼)

被削性、浸炭表面硬度、芯部靭性のバランスに優れ、精密シンクロナイザーリングに広く使用されている。 - 20MnCr5

16MnCr5に似ているが、強度がやや高く、よりヘビーデューティなトランスミッションシステムに適している。 - 20CrMo / 20CrMoH

焼入れ性と耐疲労性が改善され、高負荷の自動車や工業用ギアボックスによく使用される。 - 8620 合金鋼

北米市場で一般的に使用されているケース硬化鋼で、シンクロナイザーリングやギア部品に適している。 - 粉末冶金鋼(PM部品)

プロトタイプのCNC加工では一般的に柔軟性に欠けるが、一部の大量生産アプリケーションで使用される。

これらのオプションの中で、 16MnCr5プロトタイプのCNC加工 開発段階においては、コスト効率、入手可能性、熱処理挙動の予測可能性から、部品が好まれることが多い。

ケースの概要

このケースは 16MnCr5プロトタイプのCNC加工 を組み合わせたものである。 5軸CNC加工精密機械加工、管理された表面処理、厳格な検査により、量産前の機能検証を保証します。精密機械加工、制御された表面処理、厳格な検査は、量産前の機能検証を保証します。 引用私達と連絡すること自由に感じなさい ウェルド加工 今はね。