生産CNCマシニングは、再現可能な公差、安定した生産能力、予測可能な単価が要求される場合に、チームや個人によって一般的に使用される製造アプローチであり、工具費用やリードタイムへの初期投資を避けることができる。CNC機械加工では、生産速度とバッチの一貫性が目的であり、単に1つの適格な部品を生産することが目的ではありません。適切に実行されれば CNC加工 は、精度とトレーサビリティに対する要求が高い産業向けに、スケーラブルで信頼性の高いデリバリーを提供します。

加工範囲 CNC機械加工

CNCフライス加工、CNC旋盤加工、CNC研削加工、通常の旋盤加工、通常のフライス加工、および補助的な二次加工(余分な材料を除去し、部品を分離するための放電加工など)を、最適化された加工ステップの下で行うことで、同じ設計の繰り返し加工を実現します。

典型的なプロダクション・プロジェクトには通常、以下が含まれる:

- 検証済みツールパス・プログラム

- 材料に合わせた専用治具と信頼性の高いバイス

- 工具寿命の管理

- 標準化された検査ワークショップ

従来の "ジョブショップ "加工とは異なり、生産CNC加工は、標準化されたオペレーション、変更管理、統計的抜き取り検査に大きく依存している。

何が "生産志向 "なのか

製造CNC加工では、通常、次のようなことが行われる:

- 安定したデータによる繰り返し可能な固定とクランプシステム

- 切削パラメータを検証し、工具寿命の監督者を指定

- 定義された検査頻度での工程測定(工程内検査とサンプリング

- 3Dモデル、図面、加工ステップの最適化と変更管理

生産CNC加工を選ぶ理由

企業は、管理された公差と精度を維持しながら、大量生産への柔軟な道筋を得るために、生産CNC機械加工を選択する。多くの製品において、CNCマシニングは、金型のコストとリードタイムなしに安定した大量生産を可能にするため、長期的な最終工程として機能することさえあります。

主な利点

- スケーラブルな精度: 生産用CNCマシニングは、長い生産サイクルにわたって位置精度と一貫した表面品質を維持します。

- 金型ベースのプロセスよりも生産開始が速い: 材料の選択、治具の取り付け、プログラムの検証が完了したら、生産を開始することができます。

- アジャイルデザインの反復: エンジニアリングの変更は、ソフトウェアとプロセスの調整によって実施されるため、製品の反復フェーズに適している。

- マルチマテリアル対応: 金属とエンジニアリングプラスチックを同じ生産システムで処理できるため、切り替えコストを削減できる。

生産用CNCマシニングを使用する場合

実用的なガイドラインは、設計が標準化できるほど安定し、生産量が治具と工程の検証コストを償却できるようになった時点で、生産型CNC機械加工を採用することである。多くのチームは、製品立ち上げ時に量産CNC加工を採用し、その後、鋳造、スタンピング、射出成形のいずれに移行するかを評価する。

最適なトリガー

生産用CNC加工は、以下の条件下でより適している:

- 毎月の需要が予測可能になる(数百~数千台)

- 重要な次元では、経験に基づく調整ではなく、管理された能力が求められる

- 複雑な形状(多面形状、薄肉、厳しいGD&T要件)

- ハード・ツーリングに投資する前に、生産の橋渡しをする必要性

- 市場や現場からのフィードバックによって設計が修正されることがあり、CNC機械加工によって工具のサンクコストを避けることができる。

生産CNC加工のコアプロセス

生産CNC加工は、一般的に、部品の再配置を減らし、フィーチャー間の位置関係を維持することに焦点を当てた、一連のリンクされたプロセスで構成されています。

バッチ生産におけるCNCフライス加工

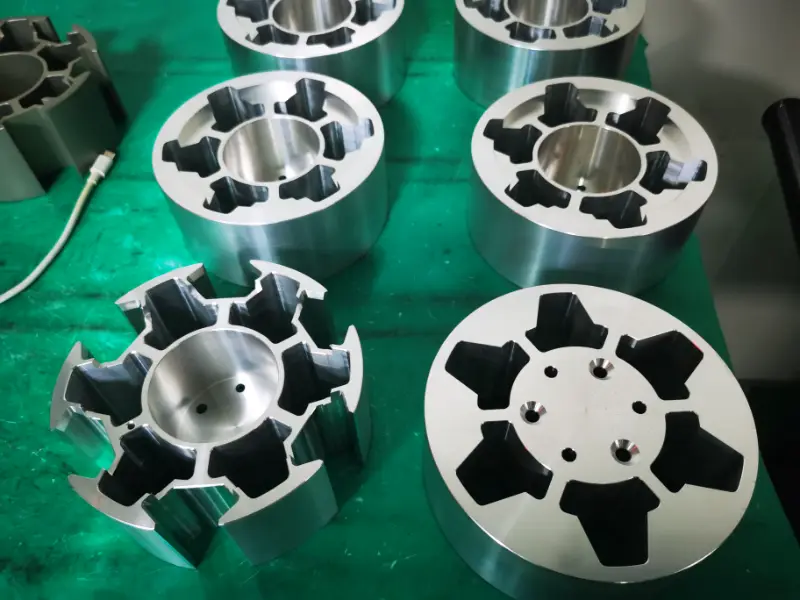

単面フライス加工部品のような単純な部品では、コストを抑えるために3軸フライス加工が一般的に使用される。方向転換、曲面キャビティ、多面加工が必要な場合は、4軸または5軸加工を導入します。一般的に、セットアップ回数が少ないほど、幾何学的な一貫性が向上し、労力が軽減されます。

CNC旋盤と複合旋盤

シャフト、ブッシング、スリーブ、ねじ部品には、ライブツーリングを備えたCNC旋盤が一般的に使用される。複合旋盤は、1回のセットアップでより多くの形状を完成させることができ、同芯度を向上させ、旋盤加工とフライス加工を統合してワンストップで部品を製造することができる。

二次加工と表面処理

成熟した生産CNC機械加工ルートには、面取り、バリ取り、ビーズブラスト、陽極酸化処理、メッキ、不動態化処理、熱処理、レーザーマーキング、軽度の組み立てが含まれることが多い。表面処理は寸法に影響を与える可能性があるため、図面では、バッチ寸法の偏差を避けるために、必要な場合は後処理寸法を明確に指定する必要があります。

生産用CNCマシニングの一般的な原材料

材料は性能と加工性を決定します。認定されたサプライヤーは、長期的な生産安定性を確保するために、顧客の要件とアプリケーションのシナリオに基づいて、在庫、熱処理条件、および表面処理の互換性を一致させます。

一般的な金属材料

- アルミニウム (6061, 7075, 6082): 軽量で加工しやすく、電子機器筐体、放熱部品、ロボット構造、航空宇宙用ブラケットなどに広く使用されている。

- ステンレス鋼 (303、304、316、17-4ph): 耐食性に優れ、医療機器、食品機器、深海機器、ハードウェアによく使用される。

- 炭素鋼 / 合金鋼(1018、4140): 強度とコストのバランスが取れており、工業用治具や自動車構造部品に適している。

- 真鍮 と銅合金: ブッシング、継手、電気接点、熱関連部品に使用される。

- チタン (2年生、5年生): 高い強度対重量比と耐食性を持ち、一般的に航空宇宙や生産CNC機械加工による耐食性アセンブリに使用される。

プラスチックと高性能ポリマー

- ABS, ナイロン (PA)、 アセタール (POM): ハウジング、スペーサー、低摩擦機能部品に使用。

- PEEK、PTFE、 UHMW: 耐薬品性、耐摩耗性、高温環境で使用され、一般的に半導体、医療、実験装置で使用される。

応用産業と代表的な部品

生産用CNCマシニングは、高い寸法精度、一貫性、安定した納期を必要とする産業に適しています。

航空宇宙・防衛

ブラケット、センサーマウント、アビオニクスハウジング、油圧マニホールド、構造用コネクタの製造には、生産用CNC機械加工が使用されます。代表的な付属品には、ネジインサート、プレスフィット/セルフロックファスナー、ダボピン、アセンブリの一貫性を確保するための精密ブッシュなどがあります。

自動車と新エネルギー車(EV)

自動車分野では、エンジン部品、モーターマウント、トランスミッションハウジング、バッテリートレイハードウェア、サスペンションスペーサー、精密シャフト、熱管理プレートなどに生産用CNC機械加工が一般的に使用されている。立ち上げ時にCNC加工を維持することで、反復時の金型スクラップリスクを回避できる。

医療機器

生産用CNC機械加工は、機器ハウジング、ポンプボディ、イメージングフィクスチャ、ラボラトリーオートメーションプラットフォーム、手術器具サブアセンブリに広く使用されています。付属品には、洗浄が容易なファスナー、流体継手、高精度の位置決め機能などがあり、一貫した加工能力に依存しています。

産業オートメーションとロボット工学

生産用CNC加工は、エンドイフェクター、グリッパー、ベアリングブロック、ギアボックスのエンドプレート、リニアアクチュエーターコンポーネント、精密治具のバッチ製造を可能にします。これらのシステムでは通常、厳密な平面度、穴の位置精度、はめ合いの一貫性が要求されます。

電子・電気通信

アルミニウム製筐体、RFシールド部品、コネクターブロック、アンテナマウント、ヒートシンクなどには、一般的に生産用CNC機械加工が使用されます。代表的な特徴として、Oリング溝、EMIガスケットチャンネル、ネジボスなどがあります。

生産CNC加工における品質管理のポイント

品質は、CNC機械加工のコアバリューのひとつです。管理された検査計画は、ばらつきを低減し、長期的な生産ドリフトを防止します。

実用的なQCコンポーネント

- 受入材料の確認と材料証明書のレビュー

- 重要品質(CTQ)寸法の工程内検査(ピンゲージ、ノギス、マイクロメーター

- ノギス、マイクロメーター、ハイトゲージ、プロジェクターを使用した最終検査、測定が困難な形状のCMM検査

- トレンドが許容限界に近づいた場合の修正および対応メカニズム

これらのコントロールにより、生産CNCマシニングは、バッチやワークステーション全体で安定したプロセス能力を維持します。

コスト要因とコスト削減方法

製造CNC加工の主なコスト要因は、加工時間、段取り回数、工具摩耗、材料サイズと利用率、表面処理などである。明確な要件は、サプライヤーがリスクプレミアムを追加するのではなく、生産CNC加工を最適化するのに役立ちます。

一般的なコスト削減レバー

- 非重要形状の公差を緩和

- 標準的な穴サイズ、標準的なネジ山、適切なフィレットを使用する。

- オペレーションを組み合わせ、段取り替えを減らしてCNC加工の効率を向上させる

- 機能または外観が要求される場合にのみ、より高い表面仕上げ基準を要求する。

- 冶具および検査ツールへの投資を償却するための正確な年間数量予測の提供

生産用CNC加工サプライヤーの選び方

生産CNC加工の競争力は、設備だけでなく、プロセスシステムと加工規律にも依存します。適切なパートナーは、バッチのばらつきと納期リスクを大幅に低減します。

サプライヤー評価基準

- 設備能力(3/4/5軸フライス加工、EDM(ワイヤーカットとスローワイヤーの両方)、ライブツール旋盤、通常の旋盤とフライス盤

- 品質システムの成熟度ISO 9001; IATF 16949 自動車プロジェクト用)

- ツールライフ管理、リビジョン管理、標準作業文書化

- 表面処理能力と明確で制御可能な包装基準

- タイムリーなDFMフィードバックを提供し、生産CNC加工の成果を継続的に最適化する能力

結論

生産用CNCマシニングは、拡張性、再現性、一貫性の高い部品製造への現実的な道です。適切なタイミングでCNC加工を選択し、材料選択、検査戦略、表面処理要件をサプライヤーと調整することで、航空宇宙、自動車、医療、産業オートメーション、エレクトロニクスのプロジェクトにおいて、安定した大量生産とコスト管理を実現することができます。

追加情報または加工をご希望の場合 引用お願いします コンタクト ウェルドムマシニング.