重工業が成長し続けるにつれて、その需要は増加の一途をたどっている。 大型部品CNC旋盤加工 は、重機、新エネルギーなどのセクターで上昇している、 航空宇宙および鉄道輸送。標準的な旋盤加工に比べ、大物旋盤加工はサイズ、重量、材料剛性、固定具要件、寸法規格、検査、梱包/輸送物流が大きく異なります。

大物部品のCNC旋盤加工とは

大物部品CNC旋盤加工とは、高剛性構造、長トラベル、高負荷チャックを装備したヘビーデューティーCNC旋盤を使用して、大径、長尺、または超重量の回転部品(大型シャフト、ローラー、フランジなど)を自動切削加工することである。代表的な加工は以下の通り。 OD/ID加工フェーシング、テーパー・ターニング、スレッディング。

大物旋盤加工と従来の旋盤加工の主な違い

マシンのスケールと剛性

- コンベンショナル・ターニング: 中程度のベッド剛性と高い主軸回転数を持つ小型から中型の旋盤を使用し、主に標準サイズの旋盤加工部品に使用する。

- 大物旋盤加工: 大型ワークや重切削負荷による遠心力に耐える高い剛性と耐振動性を実現するため、より広く厚いベッドとより大きなガイドウェイ間隔を持つ重量/超重量CNC旋盤が必要です。

ワークサイズと固定具

- コンベンショナル・ターニング: 一般的な直径は500mm以下で、部品はより短く軽量で、3爪チャックで直接クランプするのが一般的です。

- 大物旋盤加工: 直径は数メートル(またはそれ以上)に達し、部品の重量は数トンになることもある。センターレスト、フォロワーレスト、または専用の固定具がサポートに必要なことが多く、低速で高負荷の切削が多くなります。

プロセスの課題と精度管理

- コンベンショナル・ターニング: 主に寸法公差と表面仕上げに重点が置かれ、熱変形の影響は比較的限定的である。

- 大物旋盤加工: 寸法精度に加え、自重変形、熱成長、動的バランスの問題を克服しなければならず、工具寿命や切り屑排出効率にも高い要求がある。

大物部品のCNC旋盤加工はどのような作業と部品の特徴を扱うことができるか

大物部品のCNC旋盤加工は、回転形状を対象としています。主な加工と達成可能な特徴は以下の通りです:

中核事業

- ODターニングとフェーシング: 取り代を取り除き、基本的な円筒面と端面を作成する。

- IDがつまらない: 深穴、貫通穴、ブラインドホールを加工する。

- テーパーと面取り: 円錐面とエッジ面取りを行う。

- 糸を切る: メートル、インチ、モジュール、または面ねじ。

- グルービングとカットオフ: リングの溝、オイルの溝、またはパーティングオフ。

- フォームを回す: 円弧または特殊な曲線

代表的な部品の特徴

- シャフトの特徴 段付きシャフト、長尺シャフト、偏心シャフト。

- ディスクの特徴 大型フランジ、ハブ、フライホイール。

- 穴の特徴 深穴、段付き穴、内ねじ穴。

- 表面の特徴: 外ねじ、ローレット、逃げ溝、シール溝(Oリング溝など)。

- 特殊なジオメトリー: テーパー、球面、偏心円。

機械加工可能な材料と推奨される選択

大物部品のCNC旋盤加工における材料選択は、加工性、構造強度、コスト管理のバランスを取る必要がある。

一般的な材料

合金鋼およびステンレス鋼

- 4140/4340合金鋼: 一般的に使用され、高強度で衝撃強度に優れ、重荷重用シャフトやギアに適している。

- 304/316ステンレス鋼: 加工硬化しやすく、より高い工具性能が要求される。

炭素鋼

- 1045炭素鋼: コストパフォーマンスに優れ、中程度の強度を持ち、旋削加工や熱処理が容易で、一般機械部品に適している。

非鉄金属

- 6061/7075アルミニウム: 優れた加工性と素早い切りくず排出性。重量に敏感な大型構造部品に適している。

- ブロンズ/真鍮: 耐摩耗性、耐食性に優れ、大型の船舶用プロペラや摩耗スリーブ/ブッシングによく使用される。

特殊素材

- チタン(Ti-6Al-4V): 強度対重量比は高いが熱伝導率が低く、機械加工が難しい。

- 高温合金(インコネルなど): エネルギー機器用の高耐熱性、高切削抵抗と難加工性。

材料選択のヒント

- 実行可能な場合は、快削鋼種を優先する: 大型部品の場合、機械的要件を満たしながら、快削鋼(1215など)や硫黄・鉛添加合金を選択することで、加工時間とコストを大幅に削減することができる。

大物旋盤用ブランクの選択

- 鍛造品: 高荷重シャフトに最適、緻密な内部構造。

- 鋳物: 複雑な大型ハウジングやハブに適し、加工代を削減できる。

- 厚肉チューブ/バーストック: 単純な回転部品に適しており、材料の使用率は比較的低い。

熱処理のタイミング

大型部品については、内部応力を緩和し、仕上げ後の応力解放による歪みを防止するため、荒加工後、仕上げ加工前に熱処理(焼き入れ・焼き戻し/焼きなまし)を行うことを推奨する。

設備能力と加工範囲

大物部品用CNC旋盤(大型/超重量CNC旋盤)は通常、移動量、負荷能力、重切削能力において標準機を上回る。

加工範囲

- スイングの直径: 通常800~2000mm。3000mmを超える超重量級マシンもある。

- 加工長(センター間): 一般的には1000~3000mmで、長いシャフトでは5m以上になることもある。

- チャックのクランプ径: フェースドライブとテールストックサポートを使用すれば、より大きなシャフトブランクにも対応できる。

負荷容量

- センター間の最大荷重: 通常0.5~5トン、超重量機は5~10トンを扱うことができる。

- チャックのサイズ: 数千ニュートンのクランプ力を提供する大型油圧チャック(例:15″、21″、25″以上)。

ダイナミックとカッティング能力

- スピンドル回転数範囲 最大速度は通常500~1200rpmだが、低速では非常に高いトルク(数千N・m)を発揮し、重粗加工が可能。

精度、公差、表面品質管理

大物部品の旋盤加工は、"スケール効果 "の影響を強く受ける。中心的な課題は、重力変形と熱成長を制御することであり、幾何公差を維持することが著しく難しくなる。

標準的な許容範囲

- リニア寸法: 標準±0.05~±0.1mm、精密(温度制御+高剛性)±0.01~±0.02mm、長尺シャフトはIT7~IT8または長さ比例制御に従うことが多い。

- 幾何公差: 真円度/円筒度0.005~0.02mm;長軸の同軸度φ0.02~φ0.05mm;フランジ面の平面度0.02~0.05mm(直径1m以内)。

表面品質管理

- 粗さ: 仕上げ旋削 Ra 1.6~3.2μm、超仕上げ/研磨 Ra 0.4~0.8μm。

- 欠陥管理: びびり跡を抑えるために、減衰工具ホルダーやフォロワーレストを使用する。刃先の盛り上がりを防ぎ、仕上げ面を保護するために、切削パラメータとクーラントを最適化する。

精度管理のための主要技術

- 熱補償: CNCシステムは、スピンドル/ベッドの熱変形をリアルタイムで補正します。

- 補助的なサポート: 油圧式センターレスト/フォロワーレストにより、細いシャフトの自重によるたるみを相殺。

- インプロセス・プロービング: 高精度プローブ(レニショーなど)により、インサイクル計測と工具オフセット補正を行い、再クランプエラーを低減。

- ストレス解消: 仕上げ後の歪みや割れを防ぐため、荒加工後に熱処理を行う。

機械加工の課題と解決策

大物部品のCNC旋盤加工における主な課題は、変形制御、振動抑制、切りくず排出、熱管理に集中している。

ワークの変形と固定

- チャレンジだ: 肉厚の薄い部品はクランプで変形し、長いシャフトは自重でたるみ、公差から外れてスプリングバックする可能性がある。

- 解決策 歪みを防止するため、低応力の油圧ジョー/ソフト・ジョーを使用する。たわみをミクロン単位で制御するため、油圧センターレストとフォロワー・レストを使用する。内部応力を解放するため、「荒削り→熱処理→仕上げ削り」のプロセスを適用する。

振動と表面仕上げ

- チャレンジだ: 工具のオーバーハングが長かったり、ワークの剛性が低かったりすると、低周波振動(びびり)が発生し、振動痕やエッジの欠けにつながることがある。

- 解決策 高剛性または減衰バーを使用する。共振を避けるために「大きな切り込み、低送り」を使用する。大きなディスク部品は厳密な動的バランスを必要とする。

チップの排出と冷却

- チャレンジだ: 長くて重い切り屑は表面に絡みつき傷をつけ、熱の蓄積は熱歪みを引き起こす。

- 解決策 50~70barの高圧工具貫通クーラントを使用し、強制的に切屑を分断して冷却します。C型または短いヘリカル切屑を生成するには、切屑分断専用チップを使用します。

測定とアライメント

- チャレンジだ: 不均一なストックではアライメントが難しく、測定のために停止すると温度誤差が生じる。

- 解決策 CNC自動芯出しまたはプロービングを使用して、補正された座標系を確立する。重要な加工後にインマシン・プロービングを使用して、パラメータを自動修正し、"1回の段取りで、適合する部品 "を生産する。

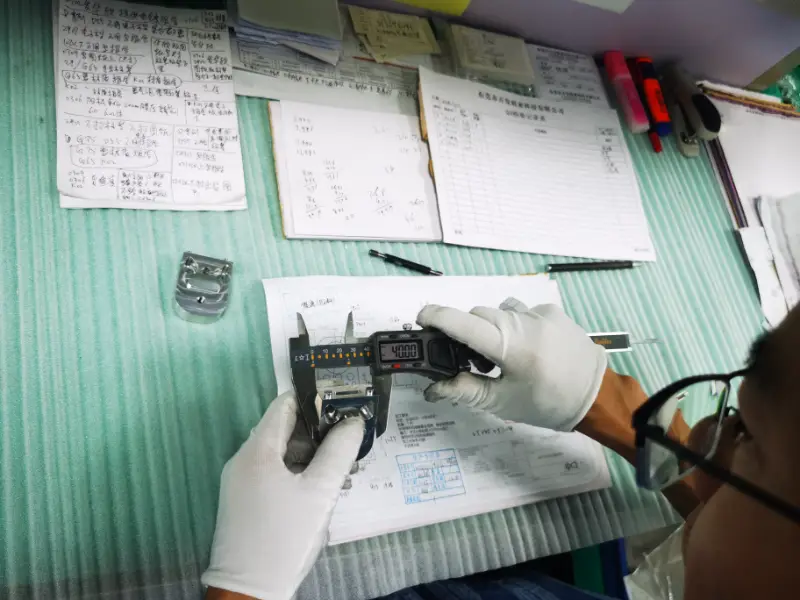

品質検査と納入保証

- 検査能力: ノギス、マイクロメーター、ボアゲージ、真円度測定器、CMMなど。

- 入手可能な書類 原材料検査報告書、一次製品検査(FAI)、その他必要に応じて。

代表的な産業と応用例

- エネルギーと重工業 ポンプシャフト、カップリング、フランジ、ハウジング

- 航空宇宙 大型の構造用スリーブ、耐荷重回転部品。

- 自動車と設備 ローラー、ドライブシャフト、回転工具、治具部品。

- 医療機器: 大型ハウジング/サポート回転アセンブリ(該当する場合)。

コストと見積もりの要因

大物部品のCNC旋盤加工コストは、主に材料、部品サイズ、精度要件、公差等級、特殊機能要件、表面粗さ、熱処理、表面仕上げ、さらに梱包要件と運賃に影響される。

結論

この記事をお読みになった後、さらに関連情報をお知りになりたい場合、または部品製造の迅速な見積もりをご希望の場合は、下記までご連絡ください。 コンタクト 私たちだ。