エンジニアが部品を設計するとき 摺動、摩擦、摩耗、高荷重用途青銅は今でも最も信頼性の高い素材のひとつです。今日でも、高度なコーティングとエンジニアリング・プラスチックがあります、 CNCブロンズ加工 製造業に欠かせない ベアリング、ブッシング、ギア、ウェアプレート、高信頼性機械部品.

ブロンズが選ばれるのは、軽いからでも、安いからでもない:

- 予測可能な摩耗挙動

- 長寿命

- 負荷がかかっても安定した性能

- 優れた耐食性

ブロンズがスチールやアルミニウムより理にかなっているのはどのような場合か?

ブロンズは、通常、部品が下向きで使用される場合に適した選択である:

- 転がり接触ではなく滑り接触

- 継続的な摩擦と摩耗

- 重荷重または衝撃荷重

- 潤滑不足またはドライ運転状態

- 多湿、海洋、腐食性環境

このような特性のため、青銅は広く使用されている:

- ベアリングとブッシュ

- スライディングブロックとガイド部品

- ギアとウェアプレート

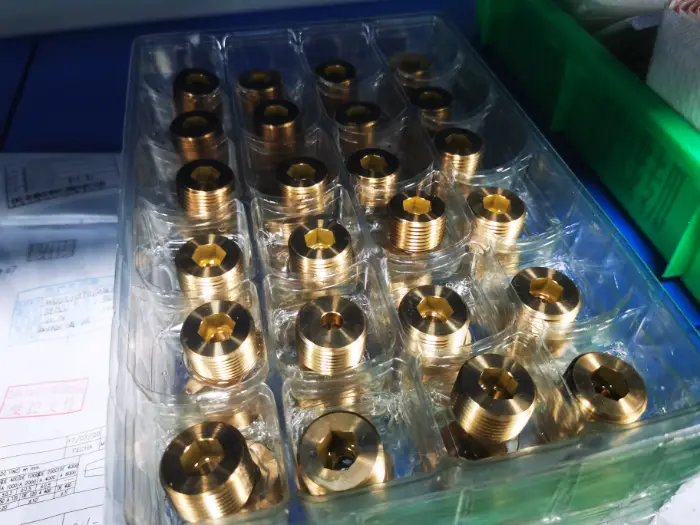

- バルブおよびポンプ部品

- 重機械および舶用機器

青銅が特殊なエンジニアリング材料である理由

青銅は単なる銅合金ではない。それは 専用摩耗材 長期的に安定するように設計されている。

| プロパティ | エンジニアリング・バリュー |

|---|---|

| 優れた耐摩耗性 | 摺動部品や摩擦部品に最適 |

| 良好な自己潤滑性 | 外部潤滑の低減または排除 |

| 高負荷容量 | 頑丈な構造に適している |

| 良好な加工性 | 多くの鋼よりも加工が容易 |

| 優れた耐食性 | 海洋や過酷な環境に最適 |

実際には、このことを意味する:

- 長寿命

- メンテナンスコストの低減

- より安定したシステム性能

CNC加工用の一般的な青銅の種類とその用途

異なるアプリケーションは、異なる青銅合金を必要とします。以下は、CNC加工で最も一般的に使用される青銅材料です。

錫ブロンズ

錫ブロンズ で知られている。 優れた耐摩耗性、安定した強度、優れた摩擦性能.中速、中・高負荷の条件下で確実に性能を発揮します。一般的に ブッシュ、ベアリング、ギア、スライダー、ウェアスリーブ.

加工に関する推奨事項

- 工具:

用途 汎用超硬工具 切れ味と耐摩耗性に優れている。 - 切削パラメータ:

用途 中・高速切断 と安定した送り速度で良好な仕上げ面を得ることができる。 - 加工上の注意:

一部の材種はやや硬く、連続的に切り屑が発生することがあるため、適切な切り屑処理とクーラントの使用を推奨する。

アルミニウム・ブロンズ

アルミニウム青銅は 高強度、高耐食性の青銅合金 入手可能なブロンズの中で最も強力なもののひとつである。このブロンズは 海水、化学環境、高負荷アプリケーション.それは一般的に使用される。 ヘビーデューティーギア、ポンプ・バルブ部品、船舶部品、構造部品.

加工に関する推奨事項

- 工具:

用途 高品質で耐摩耗性の超硬工具またはコーティングされたチップこの素材は強く、研磨性があるからだ。 - 切削パラメータ:

用途 低い切削速度と保守的な送り速度 錫や鉛の青銅に比べ、工具の保護に適している。 - 加工上の注意:

高い切削力と熱を発生させるため、強固な固定具と十分な冷却を強く推奨する。

リン青銅

燐青銅は次の点で有名である。 優れた弾性、耐疲労性、優れた耐摩耗性.繰り返し負荷がかかっても安定した機械的性能を維持します。一般的に スプリング、電気接点、精密摺動部品、摩耗パッド.

加工に関する推奨事項

- 工具:

用途 鋭利な超硬工具または細粒超硬チップ より高い靭性に対応するためだ。 - 切削パラメータ:

用途 適度な切削速度と制御された送り速度 加工硬化と工具摩耗を避けるため。 - 加工上の注意:

この材料はより延性があり、安定したセットアップと良好な切り屑排出が安定した品質を保つために重要である。

リード・ブロンズ

鉛青銅の特徴 優れた自己潤滑性と非常に低い摩擦係数.低速かつ高負荷の条件下で非常に優れた性能を発揮する。一般的に スライディングベアリング、ブッシング、ヘビーデューティーウェアスリーブ.

加工に関する推奨事項

- 工具:

用途 鋭利な超硬工具または研磨チップ 材料のスメアリングやエッジの盛り上がりを防ぐため。 - 切削パラメータ:

使用可能 比較的高い切削速度と中程度の送り速度 なぜなら、この素材は機械加工が容易で、切りくずがよく割れるからだ。 - 加工上の注意:

素材は柔らかく、工具が鋭利でないとしみ出ることがある。工具を清潔に保ち、過度の熱蓄積を避けること。

ベリリウム青銅

ベリリウム青銅は 高強度、高弾性、高疲労寿命を兼ね備えた高性能銅合金.また、優れた導電性と耐食性も備えている。一般的に 精密バネ、コネクター、金型部品、高級機械部品.

加工に関する推奨事項

- 工具:

用途 耐摩耗性の高い高級超硬工具またはコーティング工具刃先を鋭く保つ。 - 切削パラメータ:

用途 適度な切削速度と安定した送り速度工具の摩耗と発熱を抑えるため、積極的な切削を避けた。 - 加工上の注意:

以下の点に注意すること。 防塵・防屑健康への配慮から、適切な抽出と安全対策が必要である。

高強度耐摩耗青銅

このタイプのブロンズは、特別に設計されている。 極度の磨耗と高負荷用途.連続的な摩擦や衝撃荷重の下でも安定したままである。一般的に 重機械用摺動部品、ガイドレール、サポート部品、特殊ブッシュ.

加工に関する推奨事項

- 工具:

用途 研磨材用の頑丈な超硬工具またはコーティングされたチップ. - 切削パラメータ:

用途 低い切削速度と安定した保守的な送り速度 工具寿命と寸法精度を維持する。 - 加工上の注意:

これらの合金は、加工性ではなく耐久性を重視して設計されているため、工具摩耗が大きくなることが予想され、それに応じて工程を計画する必要がある。

CNCブロンズの一般的な機械加工のヒント

- 常に 鋭利な道具 エッジや表面の破れを防ぐ

- 確保する 良好な切り屑排出特にダクタイル青銅合金用

- 用途 冷却水または送風 温度制御と表面仕上げの改善

- 高精度の部品については、以下を検討してください。 仕上げ研磨、研削、ホーニング

ブロンズの加工性は?

一般的にはね、 ほとんどの青銅合金は切削性が良いしかし、その切断挙動は合金の種類によって異なる。

- 鉛ブロンズと一部の錫ブロンズ - 加工が非常に容易で、切屑の分断が良く、表面仕上げが安定しており、大量生産に最適。

- リン青銅 - 加工性は中程度で、靭性と延性が高く、より鋭利な工具と最適化されたパラメータが必要。

- アルミニウム青銅およびベリリウム青銅 - より硬く、より強く、より低い切削速度、強固なセットアップ、より優れた工具品質が要求される。

- 鋼鉄との比較 - ほとんどの青銅器はより滑らかに切れ、より良い表面仕上げが得られるが、一部のグレードはエッジが盛り上がりやすい。

ブロンズは真鍮より機械加工が難しい?

ほとんどの場合だ、 青銅は真鍮より機械加工が難しい.

- 真鍮 - 優れた切りくず処理能力、低い切削力、非常に高い切削速度で、加工が極めて容易。

- ブロンズ - より強靭で延性があり、切削抵抗が高く、工具形状とパラメータに敏感。

- 生産効率 - 真鍮は機械加工が早く安価であるが、青銅は通常、より慎重な工程管理が必要である。

- パフォーマンス・トレードオフ - 青銅は耐摩耗性と耐荷重のために選ばれるのであって、切削性のために選ばれるのではない。

機械加工に最適な青銅とは?

ある。 ベスト・ブロンズなしあなたの用途に最適なものをお選びください。

- 容易な加工に最適 - 鉛青銅と一部の錫青銅は、安定した切削と低い工具摩耗を提供する。

- 高強度、高荷重に最適 - アルミニウム青銅とベリリウム青銅は、強度に優れているが、加工効率は低い。

- 疲労と弾性部品に最適 - リン青銅とベリリウム青銅で、繰り返し応力がかかるように設計されており、長寿命。

- 選択ロジック - 適切な青銅は、加工性、強度、耐摩耗性、疲労性能のどれを優先するかによって決まります。

適切なブロンズ・グレードは 機械加工費が高くても、ライフタイムコストを削減できる.

青銅の耐食性

青銅が広く使用されている大きな理由のひとつは 優れた耐食性特に過酷な環境では。

- 青銅は鋼鉄のように錆びない

ブロンズには鉄分が含まれていないため、赤さびが発生せず、表面の酸化被膜が安定して保護されるため、素材の劣化を防ぐことができる。 - 海洋環境や湿度の高い環境でも優れた性能を発揮

多くの青銅合金、特にアルミニウム青銅と錫青銅は、鋼鉄ではすぐに腐食してしまうような海水、沿岸、高湿度の環境でも安定した性能を維持します。 - 多くの化学薬品や工業用雰囲気に対する優れた耐性

このため、青銅は、長期的な材料の安定性が重要なポンプ、バルブ、流体処理システムに適しています。

青銅が一般的に使用されるのはこのためだ。 船舶、ポンプ、バルブ、屋外機器、沿岸・化学機械.

真鍮と銅:CNC加工にはどちらが良いか?

機械加工の観点から、 真鍮は純銅よりはるかに良い.

- 黄銅:切り屑の分断が容易、切削速度が速い、優れた表面仕上げ

真鍮は、きれいで安定した加工を行い、非常に高い生産性を実現し、精密部品、継手、大量のCNC生産に理想的です。 - 純銅:非常に柔らかく、粘着性があり、機械加工が難しい。

銅は長く粘着性のある切り屑を形成しやすく、工具の蓄積を引き起こし、通常、特別な工具と保守的な切削パラメータを必要とする。 - アプリケーションの焦点の違い

銅は主に以下の用途で使用される。 電気および熱伝導率には真鍮が選ばれている。 機械加工性と寸法精度がより重要視される機械部品、コネクター、コンポーネント.

要するにだ: 真鍮は製造効率で、銅は機能的な導電性で選ばれている。.

CNCブロンズ部品はどのように製造されますか?

CNCブロンズ部品は、通常、以下の方法で製造される。 精密サブトラクティブ加工プロセス 棒材、板材、鍛造材から作られ、部品の形状、公差、表面の要求に応じてさまざまな工程が組み合わされる。

- CNC旋盤加工 (ブッシング、スリーブ、ベアリング部品)

主に丸物部品や回転部品に使用され、公差が厳しく同芯度の良い青銅製ベアリング、ブッシュ、スリーブを製造する最も一般的なプロセスである。 - CNCフライス加工 (ブロック、複雑な形)

正確なプロファイル、ポケット、多軸加工を必要とする構造部品、ウェアプレート、複雑な形状に使用。 - 複合旋盤加工

旋盤加工とフライス加工を1つのセットアップで行い、複雑な機能部品の位置精度、同芯度、全体的な生産効率を向上させます。 - イーディーエム (放電加工)

複雑な内部形状、深い溝、従来の工具では加工が困難な形状、特に高精度や鋭い内部コーナーが必要な場合に使用。 - CNC研削

部品が必要な場合に適用 非常に厳しい公差、高い寸法精度、または優れた表面仕上げ特に、ベアリングの表面や重要なフィッティング部分に使用する。 - 掘削、 つまらないタッピング、精密仕上げ

これらの二次加工は、重要な部品の精密なはめあい、滑らかな表面、信頼性の高い組み立て性能を達成するために使用される。

一般的な許容範囲:

- 標準的な加工: ±0.05 ~ ±0.1 mm

- 精密機械加工: ±0.01 ~ ±0.02 mm

ベアリングと摺動部品用、 追加のホーニング、研削、仕上げ加工 を使用することで、表面品質、精度、耐用年数をさらに向上させることができる。

ブロンズは高いか?

ブロンズは一般的に アルミニウムや炭素鋼よりも高価しかし、実際のコストは 特殊青銅合金 そして 銅相場.

以下はその例である。 典型的な原材料価格の範囲 (概算、棒/板材の場合、USD/kg):

- リード・ブロンズ: ≈ $8 - $12 / kg

最もコストパフォーマンスの高い青銅のひとつで、ベアリングやブッシュに広く使用されている。 - 錫ブロンズ: ≈ $9 - $14 / kg

価格と性能のバランスが取れており、一般的な摩耗部品として非常に一般的。 - リン青銅: ≈ $10 - $16 / kg

疲労特性と弾性に優れるため、やや高価。 - アルミニウム・ブロンズ: ≈ $12 - $20 / kg

強度が高く、耐食性に優れているためコストが高い。 - ベリリウム青銅(ベリリウム銅): ≈ $30 - $60+ / kg

非常に優れた強度、弾性、疲労性能を持つため、最も高価な銅合金のひとつ。

これらは 材料費のみ.また、最終的な部品価格にも左右される:

- 加工時間と難易度:加工が難しくなればなるほど、加工時間は長くなり、当然加工コストも高くなる。

- 工具の摩耗:青銅の種類によって、加工に必要な切削工具が異なり、工具の価格も異なる。より硬い青銅の場合、一般的に切削工具はより高価であり、その結果コストが高くなる。

- 公差と表面仕上げの要求:公差基準や表面仕上げの要求が厳しすぎると、製造の難易度が大幅に上がる可能性がある。公差と表面仕上げ基準を適切に管理することで、コストをより管理しやすくすることができる。

- 部品サイズと数量:サイズと数量が大きければ大きいほど原材料費は高くなり、加工数量が多ければ多いほど単位当たりの加工費は安くなる。

しかし、多くのアプリケーションでは

ブロンズ部品は初期費用は高くつくが、耐用年数が長く、メンテナンスが少なく、故障が少ないため、生涯総費用を削減できることが多い。

ブロンズ vs スチール vs アルミニウム:どちらを選ぶべきか?

| プロパティ | ブロンズ | スチール | アルミニウム |

|---|---|---|---|

| 耐摩耗性 | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐ |

| 自己潤滑 | ⭐⭐⭐⭐ | ⭐ | ⭐ |

| 強さ | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

| コスト | ミディアム-ハイ | ミディアム | 低い |

あなたのパートが 滑り、摩耗、長期信頼性通常はブロンズが正解だ。

最終的な感想CNCブロンズは古くない。

CNCブロンズ加工は、伝統的な解決策ではない。 実績のあるかけがえのないエンジニアリング・ソリューション.軸受、磨耗部品、摺動システム、重機械において、青銅は現在でもユニークな組み合わせを提供しています。 信頼性、予測可能性、耐久性.

正しい青銅合金を選択することは、単なる材料の決定ではありません。 システム信頼性決定.