PTFE(四フッ化エチレン樹脂)とHDPE(高密度ポリエチレン樹脂)は、広く使用されている2つのエンジニアリング・プラスチックである。どちらもプラスチックですが、構造、耐熱性、耐薬品性、機械的挙動、切削加工性、コストが大きく異なります。これらの違いは、部品の性能、耐用年数、製造コストに直接影響します。

エンジニアリングにおいて、材料の選択とは「より良い」材料を選ぶことではなく、「より良い」材料を選ぶことである:

不必要なリスクやコストをかけずに、用途のニーズに合った素材を選ぶこと。

この記事では、以下の点を比較する。 PTFE そして 高密度ポリエチレン 工学的見地から、特性、製造と加工、利点と限界、コスト、実用的な選択指針を網羅する。

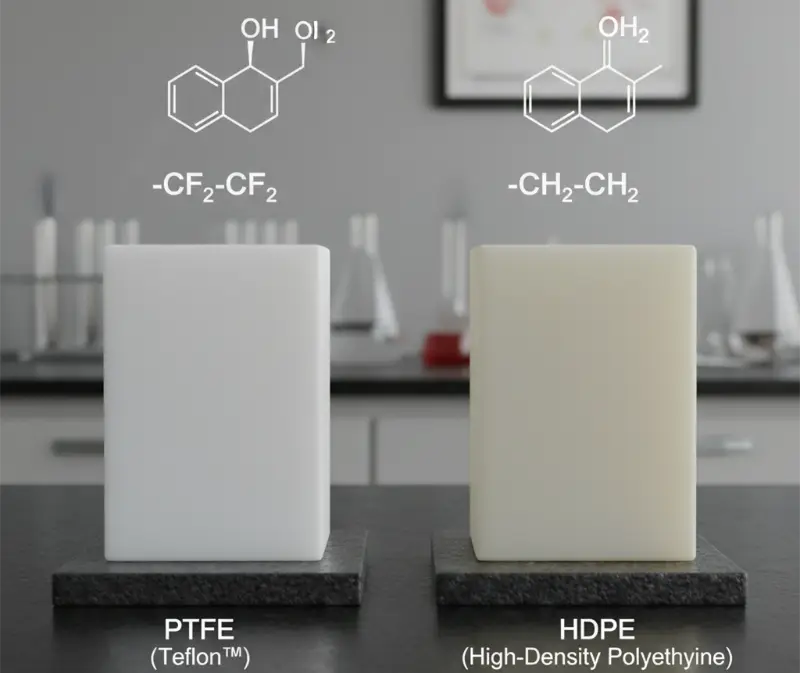

分子構造と材料の基礎

PTFE(四フッ化エチレン樹脂)

- 化学式(C₂F₄)ₙ

- 構造:フッ素原子で完全に遮蔽された炭素鎖

この構造は、いくつかの重要な工学的帰結をもたらす。第一に PTFE は表面エネルギーが極めて低いため、自己潤滑性と非粘着性に優れている。第二に、フッ素の「殻」によって、強酸、強塩基、 ほとんどの溶剤など、ほとんどすべての化学薬品に 対して化学的に不活性である。しかし、同じ構造により、PTFEは顕著なクリープ(コールドフロー)を示し、長期的な負荷がかかるとゆっくりと変形する。

このような理由から、PTFEは摺動部品やシール部品には理想的であるが 長期的な寸法安定性を必要とする耐荷重構造部品には適さない。.PTFE部品の実際の不具合の多くは、強度不足が原因ではなく、長期的な変形が嵌合不良やシール不良を引き起こしている。

HDPE(高密度ポリエチレン)

- 化学式(C₂H₄)ₙ

- 構造結晶化度の高い直鎖状ポリエチレン

HDPEの分子構造は比較的単純ですが、結晶化度が高いため、靭性、耐衝撃性、剛性、寸法安定性のバランスがとれています。エンジニアリングの観点からは、これはHDPEが脆くもなく、過度に柔らかくもなく、一般的な機械的負荷のもとで確実に機能することを意味します。

さらに、HDPEは 非常に製造に適した素材.加工が容易なだけでなく、製造リスクやスクラップ・コストも比較的低い。このため、HDPEは大型の構造部品や支持部品、コスト重視の用途に広く使用されている。

機械的および物理的特性の比較(工学的意味を含む)

| プロパティ | PTFE | 高密度ポリエチレン | エンジニアリングの意味 |

|---|---|---|---|

| 密度 | ~2.15 g/cm³ | ~0.95 g/cm³ | PTFEの方がはるかに重い |

| サービス温度 | -180~+260°C | -50 から +80°C | 高温用途にはPTFEが必要 |

| 摩擦係数 | ~0.04 | ~0.2 | PTFEは真の自己潤滑性を提供します。 |

| 引張強さ | ~20-30 MPa | ~20-35 MPa | 同程度の強さ |

| 硬さ | 低い | ミディアム | HDPEは構造部品に適している |

| 耐クリープ性 | 貧しい | より良い | PTFEは長期荷重で変形する |

| 耐薬品性 | ほぼ世界共通 | ほとんどのメディアに対応 | アグレッシブな環境ではPTFEが好ましい |

エンジニアリングの観点からは、これらのパラメータは独立したものではありません。使用温度は通常、その材料が全く使用できないかどうかを決定する。摩擦係数は、追加潤滑が必要かどうかを決定し、メンテナンスコストに影響する。耐クリープ性は、部品が時間とともにゆっくりと不可逆的に形状変化するかどうかを決定する。

実際には、多くのプラスチック部品が故障するのは、「強度が十分でない」からではなく、「強度が十分でない」からである。 熱や持続的な負荷でゆっくりと変形する最終的には組み立てやシーリングの不具合を引き起こす。このレベルでは、PTFEとHDPEの機能的役割はすでにほぼ決まっている。

各素材がサポートする製造プロセス

PTFE:製造方法と限界

PTFEは通常の熱可塑性プラスチックのように溶けて流動することはなく、加熱されると分解する傾向がある。そのため

- 従来の射出成形には適さない。

- 標準的な押出成形には適さない。

- 一般的に以下の方法で製造される:コールドプレス粉末 → 焼結 → ⑭ 燒結 CNC加工

このプロセスチェーンは、長い製造サイクル、避けられない収縮、低い材料利用率、最終精度のための機械加工への大きな依存を意味する。その結果、PTFE部品は材料コストだけでなく、加工コストや製造リスクも高くなる。

代表的なPTFE部品には、シール、ガスケット、ブッシング、スリーブ、スライダー、バルブシート、電気絶縁体などがある。共通の特徴は 機能性能は耐荷重性能よりもはるかに重要である.

HDPE:製造方法

PTFEに比べ、HDPEは非常に「製造しやすい」素材である。それは可能です:

- シートまたはロッドからCNC加工

- 射出成形

- 押出

- 熱成形

- 溶接

この柔軟性は、実際には非常に価値がある。大量ロット生産では、成形によって単価を大幅に削減することができます。小ロットやカスタムパーツでは、CNC機械加工によって迅速かつ経済的に製造することができます。

この二重機能スケーラブルな大量生産と柔軟なカスタマイズ-HDPEが機械構造、ガード、サポート、保護部品に広く使用されている主な理由のひとつである。

プロセス比較

| プロセス | PTFE | 高密度ポリエチレン |

|---|---|---|

| CNC加工 | ✅ | ✅ |

| 射出成形 | ❌ | ✅ |

| 押出 | ⚠️ スペシャル | ✅ |

| 圧縮成形と焼結 | ✅ | ❌ |

| 溶接 | ❌ | ✅ |

| 熱成形 | ❌ | ✅ |

PTFEのCNC加工に関する考察

PTFEは 非常にソフトで弾力性があり、強いクリープとスプリングバックを示す。.典型的な加工上の問題には、加工後の寸法リバウンド、丸穴が楕円になる、薄い壁が変形する、表面がきれいに切断されずに「引っ張られる」などがある。

クランプ力は最小限に抑える必要があり、ソフトジョーや大面積サポートを使用するのが望ましい。点接触や過大なクランプ力は、解放後に大きな寸法変化を引き起こすことが多い。工具は、大きなすくい角で非常に鋭利でなければならない。鈍い工具は、材料を切断する代わりに引き裂いてしまう。

戦略としては、十分な仕上げ代を持つ軽い複数パスが望ましい。最終的な仕上げカットは、残留応力を最小限に抑えるために非常に軽くする必要がある。

設計の観点からは、薄肉、長尺のカンチレバー、高荷重構造は避けるべきである。PTFEは、リング、スリーブ、ガスケット、スライダー、シールに最適である。構造部品よりも機能部品.

PTFEの長所と短所

メリット

- 極めて低摩擦(自己潤滑性)

- 優れた耐薬品性

- 非常に高い耐熱性

- ノンスティック表面

- 優れた電気絶縁性

デメリット

- 剛性と構造強度が低い

- 激しいクリープ

- 加工時の寸法安定性が悪い

- 射出成形や溶接はできない

- 高い材料費と加工費

HDPEのCNC加工に関する考察

HDPEは 硬く、比較的柔らかく、熱しやすく、長い筋状の欠けが出やすい。.切削パラメータが適切でない場合、典型的な問題としては、切りくずの糸引き、工具の固着、局所的な溶解、刃先品質の低下などがある。

工具は鋭利で、研磨され、すくい角が大きいものでなければならない。切削パラメータに関しては、一般的に次のようなルールがある:

ゆっくり擦るより、速く切る方がいい。

切削速度が遅いと摩擦熱が増加し、材料が軟化して固着が発生する。通常、クーラントは重要ではありませんが、切り屑の排出は非常に重要です。

固定具の点では、HDPEはPTFEよりもはるかに安定しているが、大きな薄板は変形を避けるために均一な支持を必要とする。

HDPEの長所と短所

メリット

- 低コスト

- 機械加工が容易

- 優れた寸法安定性

- タフで脆くない

- 溶接および接合可能

- 射出成形および押出成形が可能

デメリット

- 限られた温度耐性(通常、連続80℃未満)

- PTFEよりも摩擦特性が悪い

- 耐薬品性はPTFEよりやや劣る(それでも良好)

- 中程度の剛性と強度レベル

コスト範囲とその技術的理由

エンジニアリング・プロジェクトでは、「高いか安いか」は、以下の基準で判断されなければならない。 部品代材料、加工時間、歩留まり率、製造リスクを含む。

| 素材 | 一般的な総費用(材料費+通常の加工費) |

|---|---|

| 高密度ポリエチレン | ~3~8米ドル/kg |

| PTFE | ~20~60米ドル/kg |

PTFEのコストが高いのは、その粉末焼結工程、長い製造サイクル、低い加工効率、高い材料ロスに起因する。実際のプロジェクトでは PTFE製部品は、同じ体積のHDPE製部品の5~10倍の価格になるのが普通である。.

典型的なアプリケーション・ロジック

PTFEが高温、化学的に侵食性の高い、摺動用途に広く使用されているのは、PTFEが「すべてにおいて最高」だからではなく、このような制約のもとではPTFEがしばしば有効だからである。 長期にわたって確実に機能する数少ない素材のひとつである。-特に潤滑が許されない場所や汚染を避けなければならない場所。

HDPEは、剛性、靭性、寸法安定性、コストのバランスがとれているため、構造部品や大型部品に適している。HDPEの溶接性は、大型の加工構造も可能にし、これは多くの機器設計において決定的な利点となる。

実践的な素材選択ロジック

実際のエンジニアリング・プロジェクトでは、材料の選択は段階的なフィルタリング・プロセスである:

- 環境(温度と化学物質への暴露)のチェック:材料は生き残れるか?

- 構造および荷重要件をチェックする:長期にわたって形状を維持できるか?

- 機能要件(滑り性、密閉性、非粘着性など)をチェックする。

- 最後に、コストと製造リスクを最適化する。

この観点から見ると

PTFEは主に機能的な問題を解決し、HDPEは主に構造とコストの問題を解決する。

結論

PTFEとHDPEは、単なる「ハイエンド」と「ローエンド」の素材ではない。この2つの素材は、以下を目的としたソリューションなのだ。 まったく異なる工学的問題.PTFEの価値は、摩擦、耐薬品性、温度安定性にある。HDPEの価値は、構造の信頼性、製造の容易さ、コスト管理にある。

CNC加工部品では、この基本的な違いを理解することは、データシートの数字を単純に比較するよりもはるかに重要です。 コンタクト 詳細はお問い合わせください。