自動車部品製造業界では、コスト管理は単なる購買活動ではなく、むしろ体系的なエンジニアリングの問題であった。シャシー部品であれ、ハウジング、シャフト、ブッシュ、プラスチック製の内装構造部品であれ、たとえ1つの部品が数セント削減されたとしても、それは自動車のライフサイクル全体を通じて大きなコスト優位性に増幅される。CNC加工その高精度、良好な安定性、強力な適応性により、サンプル作成に広く使用されています、 スモールバッチしかし、多くの購買担当者や技術担当者は、次のことに気づくでしょう。しかし、多くの購買担当者や技術担当者は、一見似たような部品でも、工場によって非常に大きな見積もり差があることに気づくだろう:自動車CNC加工コストは、単純に「作業時間×単価」ではなく、設計、工程、品質、精度要求、設備システムによって共同決定される総合コストである。

自動車用CNC加工とは?

自動車部品のCNC加工とは、CNC工作機械(CNCマシニングセンター、複合旋盤、CNC旋盤など)を使って、自動車の金属部品やエンジニアリングプラスチック部品を高精度・高精度に加工する製造方法のこと。

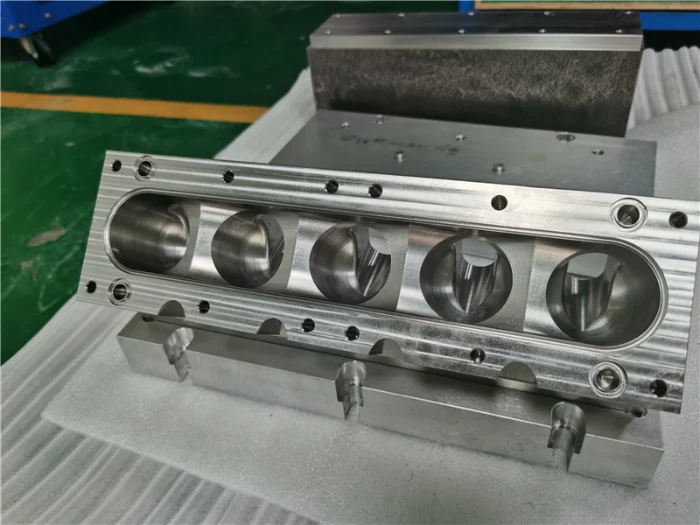

代表的な用途は以下の通り:

シャシー構造部品、ブラケット、連結部品

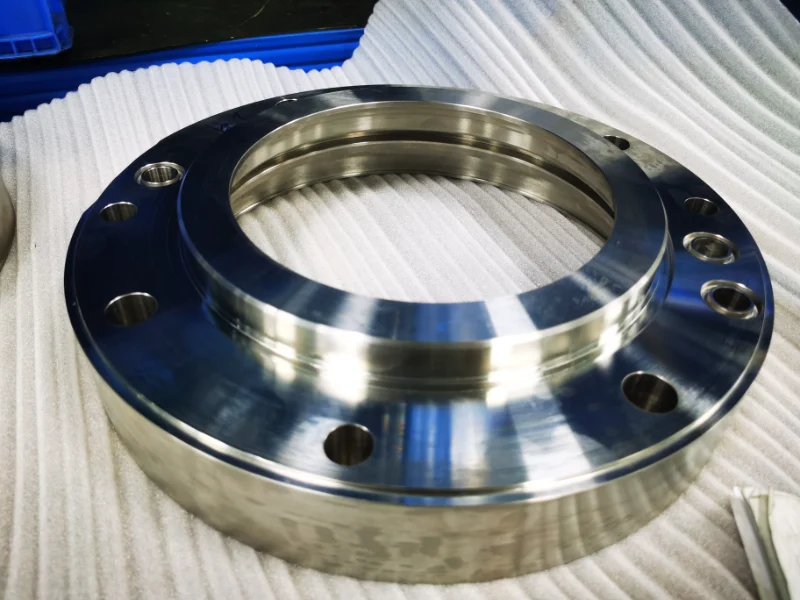

各種ハウジング(モーター・ハウジング、ギアボックス・ハウジング、ポンプ・ハウジングなど)

シャフト部品、ブッシュ、ライナー、スリーブタイプ部品

プラスチック製内装フレーム、支持構造部品、ボタン、ノブ

各種機能搭載面、シール面、嵌合面部品

自動車産業におけるCNC加工は、主に次のようなものである:

サンプル試作、量産前の立ち上げ、中小バッチ生産、精密インターフェイス表面加工、その他の重要な役割。

対称的な構造は、次のようにして素早く作ることができる。 CNC旋盤加工.複雑な構造の部品には 手動フライス 機械、または精密フライス加工用の精密3軸または5軸CNC機械である。シャフト部品、ブッシュ、スリーブ部品などの対称部品は、フライス加工された精密成形部品よりも加工速度が著しく速い。

自動車用CNC加工はどのような部品から構成されているのか?

A 自動車部品CNC見積り 通常、以下の部品が含まれる:

番組制作費:

プロのプログラマーは、受け取った図面や寸法要件、加工パラメータ設定(主軸回転数/送り速度/穴あけ深さと速度のマーキング)に関するメモに従って、加工プログラムと加工ステップを設定します。

治具および工具費用 :

特殊な構造寸法を持つワークピースや、比較的柔らかいエンジニアリングプラスチック材料は、加工中に起こりうる振動や変位を考慮する必要があります。多くの加工現場では、スムーズなフライス加工を実現するために、加工形状や材料要件に対応した治具を事前に製作する必要があります。

機械加工費:

単純構造の片面フライス加工は、手動フライス盤を使用して高速加工が可能です。3軸/4軸/5軸のCNC加工に比べ、加工単価を大幅に削減できる。対称的なブッシュタイプの部品には、旋盤を使用して高速加工を行うことができる。複雑な多面構造部品には、精密フライス加工やドリル加工、タッピング加工のための多軸CNCマシニングが必要です。

工具および工具摩耗コスト:

鋳鉄、アルミニウム合金、およびその他の金属は、ダイヤモンド/コーティング超硬フライスカッターを使用して加工できますが、ステンレス鋼、合金鋼、硬化鋼、およびチタン合金材料は、ほとんどの場合、超微粒子超硬合金/超硬合金のような比較的高価な工具を必要とします。 CBN / PCDコーティング / 加工を完成させるためのフライス加工用セラミック工具。

ABS / PP / PE POM PA/PC/PMMA/その他の材料は、比較的安価な通常の超硬工具を使って余分な材料を取り除くことができる。 覗き見 / PPS/ガラス繊維強化プラスチックは、材料の糸引き、溶けやすさ、割れやすさ、高硬度・高剛性といった加工上の難題を効果的に克服するために、超硬工具、ダイヤモンド工具、PCDコーティング超硬工具を必要とする。

検査と品質コスト:

サンプリング検査は時間的コストを削減できる。全数検査は所要時間が大幅に増加し、当然コストも増加する。サンプリング検査に加え、キーフィーチャー検査を採用することをお勧めします。

経営と製造コスト:

標準化された加工システムパークは、体系的かつ標準化された管理を必要とする。小規模な工場式CNC加工と比べると、コストは若干高くなるが、不良率や生産紛争の発生を大幅に減らすことができる。同時に、調整のための専任者がいて、会議、遠隔調整と最適化などの信頼できるサービスがあり、自動車部品の精密加工をよりよく助けることができる。

欠陥率とリスクコスト :

加工公差が大きく、精度が要求される部品は、最終検査で3-10%の不良率が発生するため、この部分のロスも加工見積を上げることになる。これは、専門的で信頼できるエンジニアが加工前に話し合いを行い、必要でない加工特徴の要求を「緩める」ことで改善できる。

自動車CNC加工費は通常どのように計算されるのか?

工場内では通常、次のようなロジックが採用される:

総費用=(機械サイクルタイム×時間単価)+(労務費・補助時間)+(工具消費)+(治具償却)+(品質費)+(管理費)

そのうちのひとつだ:

単純な部品:主なコストは機械加工時間にある

複雑な部品:主なコストは、セットアップの回数、セットアップ時間、品質管理にある。

小ロット:エンジニアリングと冶具の償却の割合が非常に高い。

大ロット:サイクルタイムと安定性がコストを決定する

これもそのためだ:

1個、100個、1000個の単価差は数倍から10倍以上になることもある。

一般的な自動車精密CNC加工アプリケーションシナリオ

自動車産業におけるCNCは、主に以下のような部品に使用される:

シャシーシステム:ブラケット、マウントシート、ステアリング構造部品

パワーシステム:ハウジング、エンドカバー、ポンプボディ、機能インターフェース部品

トランスミッションシステム:シャフト、ブッシュ、スプライン、ライナー

新エネルギー:モーター・ハウジング、バッテリー構造部品、冷却システム部品

内部構造:プラスチック製フレーム部品、サポート部品、取り付けベース

これらの部品に共通する特徴は以下の通りである:

構造が複雑であるか、精度の要求が高いか、長期的に安定した一貫性が要求されるかのいずれかである。

自動車CNC加工コストに影響を与える主な要因

材料の種類(アルミニウム、スチール、銅、ステンレススチール、鋳鉄、プラスチック):

アルミニウム、鋳鉄、およびPOMやABSのような通常のプラスチックはコストが低い。真鍮、青銅、ステンレス鋼、PEEK、PMMA、ガラス繊維、炭素繊維、その他の複合エンジニアリング・プラスチックは原材料費が高い。

構造の複雑さ(薄い壁、深い空洞、多面加工):

薄すぎる肉厚や複雑で深いキャビティ構造は、ワークの割れや工具の不具合につながりやすい。多面加工は、治具の交換を前提とするため、組立ミスが発生しやすい。ワークを2つ以上の構造に分割して加工し、溶接して組み立てることで、加工効率を大幅に向上させ、スクラップ率を減らすことができる。

公差および幾何公差の要件:

過度に高い公差要件や不必要な幾何公差の特徴要件は、達成するために高い工作機械操作を必要とし、同時にスクラップ率を増加させやすい。不要な溝穴などの加工精度公差要求を適切に低減し、作業効率を向上させ、1個あたりの生産コストを削減することが可能である。

セットアップの回数とプロセスルート:

冶具の交換やワークの姿勢調整はできるだけ少なくする。単純なワークには3軸加工機を使用して高速加工を行う。複雑な多断面部品は、4軸または5軸加工機を使用して加工することができる。同時に、特徴面を5軸加工した後、余分な材料を除去するために放電加工/3軸加工を追加することができます。これにより、5軸加工時間を大幅に短縮し、コストを効果的に削減し、ワークの表面仕上げを向上させることができます。

バッチサイズ:

通常、サンプルの加工コストは高い。数量が増えれば、1個あたりの加工コストは大幅に削減できる。

自動化レベル:

効率的で精密な加工機械は、手作業による介入時間を大幅に削減し、自動車部品の表面仕上げを効果的に確保し、加工工程における手作業を合理的に削減することができる。

品質システムの要求事項:

ISOおよびその他の品質システム認証証明書は、機械加工に業界で一般的に使用されている公差等級と組み合わせることで、自動車部品のコストを十分に管理することができます。

自動車CNC加工コストを削減する10の実践的方法

設計段階でDFM(製造可能性)を考慮する

不必要な超高精度公差を避ける

深くて狭いスロット、深いキャビティ、小さなRコーナーなど、高コストの構造は避ける。

従来の材料と一般的に使用されている工具の仕様を使用する

フライス加工、旋盤加工、EDM加工を合理的に組み合わせ、段取り回数を減らす。

データムの統一を図り、トレランスチェーン管理コストを削減する。

バッチサイズを合理的に拡大し、単一部品生産と治具カスタマイズのコストを薄める。

成熟部品の自動加工を検討する

設計パラメータの頻繁な変更を避ける

加工メーカーに、工程の最適化と加工プログラムの簡素化に早期に参加させる。

実際には、多くの部品の加工コストの30%-70%は、実際に「設計」されたものである。

費用対効果の高い自動車用CNC加工サービス・プロバイダーを選ぶには?

適格な自動車部品CNCサプライヤーは持っているはずだ:

エンジニアリング能力

図面の背後にある機能的な関係を理解できる:顧客が気にする機能的な特徴部分を理解できる、

DFMやコスト最適化の提案ができ、機械化しにくい部分を時間内に伝え、最適化できる。

設備能力

3軸/4軸/5軸/複合旋盤/EDM/CNC研削などの合理的な構成

自動車部品が複数の工場間で移動・加工され、予期せぬ損失や加工時間コストの増加を招くことを避けるためには、自動化またはバッチ加工の経験がある方がよい。

品質システム

少なくともISO9001 / IATF16949

PPAP、CPK、SPCの経験がある。

コスト・ロジック

見積もりはランダムではなく、コスト構成を説明し、加工特徴の加工コストを大まかに解釈することができる。

バッチサイズの変化に応じて、コスト削減の道筋や最適化された設計案を提供することができます。

業界経験

シャシー部品/ハウジング/シャフト/構造部品/エンジンブロックは、やっておいたほうがいい

自動車プロジェクトのリズムと立ち上がりルールを理解する

結論

自動車用CNC加工 コストとは、単に価格交渉の問題ではなく、体系的な技術的決定の結果である。部品の設計、材料の選択、構造の複雑さ、公差の定義、工程計画、設備構成からサプライヤーの能力まで、すべての段階が最終的な製造コストを直接決定します。実際には、30%から70%の加工コストは、初期段階ですでに「設計されている」のです。優れた設計、適切な工程計画、安定した製造システム、有能なサプライヤーを組み合わせることによってのみ、企業は短期的な価格削減ではなく、長期的かつ持続可能なコストの最適化を達成することができる。