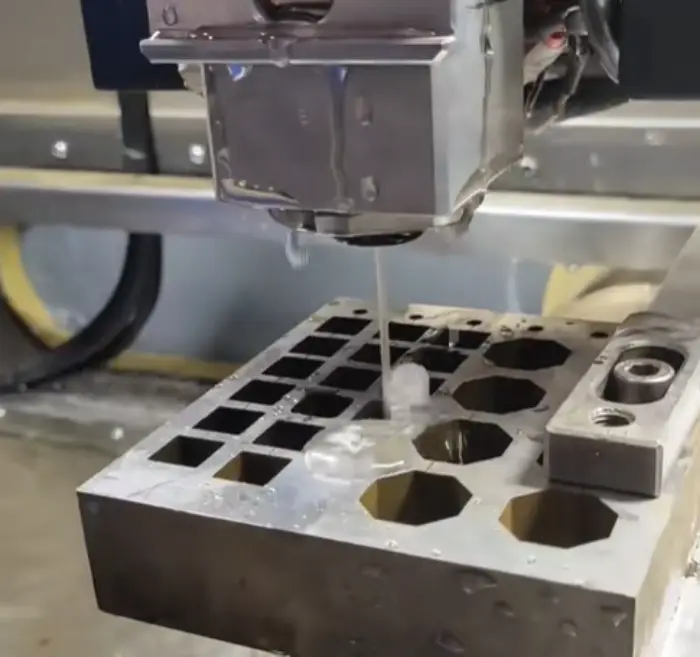

金属加工業界では、放電加工(イーディーエム)は、金型の製造や複雑な形状の部品の加工などの精密加工に広く使用されている。高速ワイヤカット放電加工機(ワイヤカット放電加工機)と低速ワイヤカット放電加工機(低速ワイヤカット放電加工機)は、それぞれ独自の利点と適用場面を持っている2つの重要なタイプの放電加工機です。この記事では、動作原理、電極線、クーラント、加工速度、精度、表面品質、コスト、適用シーン、加工上の考慮点、代替技術など、多角的にこれら2つの技術を詳細に比較する。

高速ワイヤカット放電加工と低速ワイヤカット放電加工の動作原理

高速ワイヤーカット:高速ワイヤーカット放電加工は、電極線と被加工物表面の間の高周波放電を利用して、電気エネルギーを熱エネルギーに変換し、金属を気化、ガス化、または溶融させて切断を完了する。電極線が太く、電流が大きいため、厚い材料の切断作業を素早く行うことができるが、その分精度と表面品質が犠牲になる。

スローワイヤーカット:スローワイヤーカットは、より小さな電流とより細い電極線を使用します。切断速度は遅くなるが、より細かい放電が可能になり、精密な切断ができる。スローワイヤーカットは高精度加工を重視し、極めて高い表面品質と寸法公差が要求される加工に適しています。

電極ワイヤーの比較

高速ワイヤーカット:ファストワイヤーカットは一般的に太い電極線(0.2~0.25mm)を使用し、厚い金属材料を素早く切断するのに適している。電極線が太いと切断効率が上がる反面、切断痕が大きくなり加工精度が落ちる。

スローワイヤーカット:スローワイヤーカットは、より細い電極線(0.03mm~0.15mm)を使用します。細い電極線は、切断時の放電面積を減少させ、精度と表面品質を向上させます。細い電極線は表面粗さを効果的に低減します。

電極線材料の比較

電極線は放電加工において重要な役割を果たし、加工精度、表面品質、切断効率、電極線の寿命に直接影響します。電極線に使用される材料は、高速ワイヤーカットと低速ワイヤーカットで異なります。一般的な電極線の材質は、銅、銅合金、モリブデン、真鍮などです。

銅/真鍮電極線

銅電極線は、放電加工で最も一般的に使用される材料の一つで、耐酸化性に優れ、低速ワイヤーカット加工に使用されます。

優れた電気伝導性と熱伝導性:銅線には優れた特性がある。 電気伝導度 そして 熱伝導率放電性能を最適化し、安定した切断を保証します。

1回限りの使用:銅線を使用 かつて の線径精度で、各加工サイクルに対応する。 ±0.001mm中・高精度加工に適している。

幅広い適応性:幅広い種類の加工に適している。 金属材料を含む。 炭素鋼、ステンレス鋼、アルミニウム合金、銅合金特に精度が要求されない通常のバッチ生産に適している。

機械的強度:銅線には 約600MPaの引張強度これは、切断加工中に安定した張力を維持するのに十分です。銅線の引張強度はモリブデン線より低いものの、低速ワイヤカット放電加工機の低張力運転において、銅線は良好な加工安定性を確保し、断線や振動を防止することができます。

モリブデン電極線

モリブデン電極線は、融点が高く、強度が高いため、精密加工、特に高速ワイヤーカット加工によく使用されます。

高融点・高張力:モリブデン・ワイヤーは 融点2610 そして 約1000MPaの引張強度そのため、高速ワイヤーカット放電加工における高温・高張力条件に適している。

サイクル利用:モリブデンワイヤー使用可能 5~10回 で 反復サイクルを提供する。 費用対効果 粗加工および準微細加工用。

強い適応力:加工に最適 材料 たとえば 炭素鋼、ステンレス鋼、硬質合金また、中厚物(300mmまで)の高速ワイヤーカット放電加工に使用できる。

高速処理:モリブデンワイヤー 高速処理効率特に 高速荒切断そのため、通常の精度要求に適している。

タングステンワイヤー

極めて高い融点 :タングステンには 融点3410そのため、高温環境下での耐侵食性に優れ、切断工程での摩耗を最小限に抑えることができる。

高い引張強度 :を添えて 引張強さ1500MPa以上タングステン線は、高い張力下でも安定した状態を維持する。 断線 そして 振動 切断工程中

優れた剛性 :タングステンワイヤーのメンテナンス 高剛性極細径(0.02mm)でも使用できるため、次のような用途に最適です。 極細マイクロ溝 そして マイクロホール 他のワイヤーでは実現が難しい。

高温浸食への耐性 :タングステンワイヤー 高温浸食 を効果的に処理できる。 パルス放電温度 8000~10000℃まで大きな摩耗を伴わず、過酷な切削条件に適している。

以下は、3種類の電極線の概要と比較である。

| 電極タイプ | 銅線(黄銅/亜鉛メッキ/純銅) | モリブデンワイヤー (標準Mo2) | タングステンワイヤー (純タングステン/タングステン合金) |

|---|---|---|---|

| 適用機械 | WEDM-LS(低速ワイヤ放電加工機)専用 | WEDM-HS(高速ワイヤ放電加工機)専用 | WEDM-HSのオケージョナル使用 / ハイエンドWEDM-LSの特殊作業条件 |

| コア特性 | 優れた電気・熱伝導性、融点1083℃、低摩耗性 | 融点2610℃、リサイクル可能、適度な引張強さ | 融点3410℃、最高の引張強さ、摩耗がほとんどなく、極細線の剛性が高い。 |

| 加工精度 | ±0.005~0.01mm | ±0.01~0.02mm | 0.001mm以内 |

| 表面粗さ | Ra0.2~1.6μm | Ra3.2μm以上 | Ra0.2μm以下 |

| 使用モード | 使い捨て | 5~10回リサイクル可能 | 使い捨て(特殊作業条件用) |

| アプリケーション・シナリオ | WEDM-LSの定型/高精度加工(金型、精密部品) | の荒・中仕上げ加工 WEDM-HS (一般金型、バッチ部品) | 極厚ワーク、極細溝、超硬脆性材料の加工 |

| コスト・レベル | ミディアム-ハイ | 極めて低い | 極めて高い |

| コア・レーベル | WEDM-LSの標準、高精度/高仕上げ | WEDM-HSの標準、低コスト/高効率 | 特殊電極、難加工専用 |

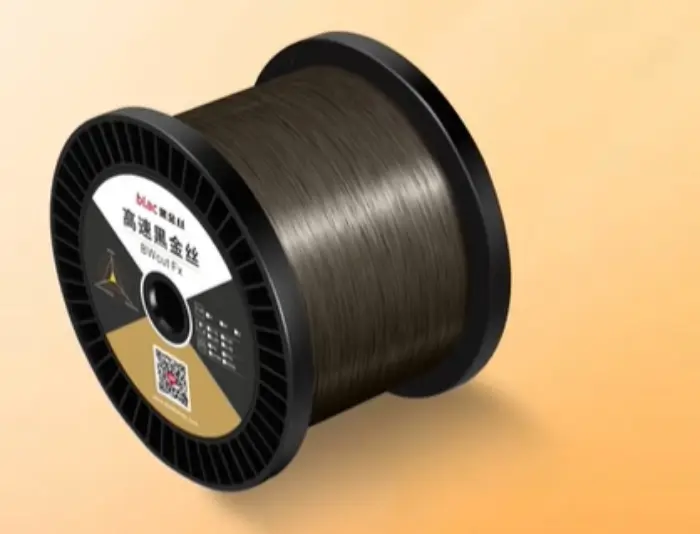

ブラック・ゴールド・ワイヤー - EDM加工用新設計ワイヤー

ブラック・ゴールド・ワイヤー は、スローワイヤ放電加工専用の高性能複合電極線です。市場では一般的に「ブラックワイヤー」または「ブラックゴールドコーティングワイヤー」と呼ばれています。芯金は一般的に高張力黄銅製で、外層に特殊合金コーティング(亜鉛-ニッケル、コバルト合金、ダイヤモンドライクカーボンコーティングなど)が施され、黒灰色または艶消しの黒金色に見えます。一般的な亜鉛メッキ・ワイヤーよりも上級モデルとされる。

- より高い引張強度 通常の亜鉛メッキワイヤーに比べ、太く高張力な材料の切断に適している。

- より安定した放電ワイヤの断線率が低く、摩耗が少なく、切断速度が速い。

- について コーティングがアーク放電を抑制また、通常の亜鉛メッキワイヤーよりも、切り屑の排出性が向上し、優れた表面仕上げと精度が得られます。

- スローワイヤー放電加工専用一回限りの使用。これは、通常の亜鉛被覆線よりも高価ですが、純粋なタングステン線よりも安いです。

- として位置づけられている。 ハイエンド・プロダクション・ワイヤー通常の亜鉛メッキ銅線と特殊タングステン線の中間。

クーラントの役割と必要条件

高速ワイヤーカット:高速ワイヤーカット放電加工では、切削により大量の熱が発生するため、クーラントの選択は非常に重要です。通常、乳化油クーラントが使用されます。優れた冷却効果を発揮し、切断時に発生する熱を素早く除去し、ワークの過熱や変形を防ぎます。さらに、乳化油にはある程度の潤滑作用があり、電極線と被加工物の間の摩擦を減らし、電極線の寿命を延ばします。また、クーラントの洗浄機能は、切削屑の除去を助け、放電プロセスの安定性を維持し、加工効率と表面品質を向上させます。

スローワイヤーカット:低速ワイヤーカット放電加工では、クーラントの選択は精密加工の要求により重点を置き、一般的に脱イオン水または灯油を使用します。脱イオン水は電気伝導率が極めて低く、イオンを含まないため、電気分解を避け、安定した放電を保証します。冷却効果も高く、切断時に発生する熱を効果的に除去し、ワーク表面の過熱や酸化を防ぎます。同時に、脱イオン水には強力な洗浄能力があり、切削屑を除去し、電極ワイヤーの摩耗や汚染を減らし、高精度加工の安定性と表面品質を確保するのに役立ちます。

処理速度の比較

高速ワイヤーカット:ファストワイヤーカットは、直線加工速度が毎秒8~10メートルと高速で、大量生産や短納期を要求される作業に適している。厚い金属材料の切断も短時間で完了するため、生産効率に大きなアドバンテージがある。

スローワイヤーカット:スローワイヤーカットは加工速度が遅く、直線加工速度は毎秒0.2メートル以下。高精度で複雑な形状の加工に適している。切断速度が遅いため加工時間が長く、高精度加工や小ロット生産に向いている。

加工精度と表面品質の比較

高速ワイヤーカット:ファストワイヤーカットは、太い電極線と大電流を使用するため、短時間で加工が完了する反面、放電面積が大きくなり、加工精度が低下する。一般的な加工精度は±0.02mm~±0.08mmで、表面粗さは通常Ra 3.0μm~4.0μmである。表面品質を向上させるには、通常、研削などの後処理技術が必要となる。

スローワイヤーカット:電極線の細線化と低電流放電特性により、高い加工精度と加工面品位を実現するスローワイヤカット。加工精度は±0.002mm~±0.01mm、表面粗さはRa0.2μm~0.8μm。スローワイヤーカットは熱影響部が小さいため、表面平滑性が高く、その後の加工がほとんど必要ありません。非常に高い表面平滑性が必要な場合は、CNC研削でさらに表面仕上げを向上させることができる。

作業環境要件の比較

高速ワイヤーカット放電加工機 は比較的温度要件が緩やかで、通常は以下の範囲で作動する。 10°C~30°C.温度は厳密に管理されるものではないが、それでも、大量の切削作業中にクーラントの安定性やスムーズな切削工程の問題を避けるためには、適正な範囲内に維持することが重要である。

対照的だ、 スローワイヤー放電加工機 は、作業環境に対する温度要件がより厳しい。そのため 高精度加工を必要とする。 恒温環境の間で温度制御されている。 20℃と26.温度変動は、ワーク加工中のわずかな誤差につながり、精度と表面品質に影響を与えるため、低速ワイヤーカット加工では安定した温度が重要になる。

電極線供給方法の比較

で 高速ワイヤーカット放電加工機電極線の供給方法は通常 手動アシスト.ファストワイヤーカットは切断速度が速く、電極線が太いため、手送りの方が迅速な加工や大きなサイズのワークへの適応性が高い。

で スローワイヤー放電加工機電極線の供給方法は 自動化.自動供給方式により、電極線が切断エリアに正確に入るため、手動操作時の誤差が最小限に抑えられ、高精度で長時間の安定した加工に不可欠です。

電極線の使用比較

高速ワイヤーカット放電加工機 通常 モリブデン線 融点と強度が高く、高温下でも安定して使用できるため、電極線に使用されている。 モリブデン線は再利用可能しかし、使用中に摩耗するため、定期的に摩耗をチェックし、切断効果と精度を確保するために必要に応じて交換する必要がある。

その一方で スローワイヤー放電加工機 用途 銅線 を電極線に使用している。銅線は通常 1回限りつまり、加工するたびに新しい電極線に交換する必要がある。銅線は切断中に摩耗したり酸化したりしやすく、高精度と表面品質を確保するため、誤差を最小限に抑え、精度を向上させるために、一般的に1回限りの使用となる銅線が使用される。

コスト比較

高速ワイヤーカット:高速ワイヤーカットは、主に設備購入費、消耗品(電極線)費、人件費などの生産コストが低い。切断速度が速いため、大量生産に適しており、全体的なコストが低くなります。したがって、高速ワイヤーカットは、コストが重要な要素となる非精密切断作業に最適です。

スローワイヤーカット:スローワイヤーカットは、設備や電極線のコストが高く、加工時間も長いため人件費も高くなる。スローワイヤーカットの単価は高いが、精密金型加工や航空宇宙産業など、高い精度が要求されるハイエンド市場に適している。

適用分野の比較

高速ワイヤーカット:加工速度が速く、人件費が1時間当たり$10~$50と安価なため、高速ワイヤーカットは大量生産、金型製造、厚い金属の切断、自動車部品に適している。主に厳しい精度を必要としない部品の切断に使用される。

スローワイヤーカット:低速ワイヤーカットは、非常に高い精度が要求される作業に適しており、工賃は1時間当たり$30~$200です。精密金型製造、医療機器、航空宇宙、高精度部品、複雑形状の切断に広く使用されています。高い表面品質と小さな寸法公差を必要とする作業に最適です。

加工に関する考察と解決策

高速ワイヤーカット加工に関する考察:

- 電極線摩耗:高速ワイヤーカットは、太い電極線と高い電流を使用するため、消耗や破損が早くなります。したがって、定期的に電極ワイヤーの状態をチェックし、適時に交換することが重要です。より耐摩耗性の高い電極線材を使用したり、切断時の電流強度を最適化することで、摩耗を抑えることができる。

- 表面粗さ:切断後の表面粗さが大きくなることがある。これは、切削速度の調整、電流の最適化、電極線径の最適化によって改善できます。クーラントの流量を増やすことも、熱の影響を軽減するのに役立ちます。

- 冷却水管理:切削加工では大量の熱が発生するため、クーラントを効果的に使用することが重要です。十分な冷却を行うことで、オーバーヒートを防ぎ、安定した加工を維持することができます。

スローワイヤーカット加工に関する考察:

- 熱変形制御:スローワイヤーカットは、低電流で電極線が細く、熱変形が少ない。しかし、加工中に発生する熱を制御する必要がある。そのためには、クーラントの使用量を最適化し(脱イオン水の使用など)、切断電流を下げることで、熱の蓄積を最小限に抑え、加工精度と加工物の品質を確保することができる。

- 電極線の摩耗/汚染:脱イオン水は、イオンや不純物の干渉を減らすことができます。良好な導電性を維持するためには、定期的な電極線の交換が必要です。

- 切断速度:ワイヤーカットが遅いと加工速度が遅くなり、生産サイクルが長くなる。切断パラメーターを調整し、適切な電極線径を使用し、放電回数を増やし、過度に長い切断経路を減らすことで、加工効率を向上させることができる。

代替技術の比較

高速ワイヤーカットの代替技術:

- レーザー切断:迅速な切断、特に複雑な形状の金属に適しているが、表面品質と切断精度は低速ワイヤーカットに劣る。

- ウォータージェット切断:ほとんどの金属と非金属の切断に適している。ウォータージェットは切断精度が高いが、速度が遅く、厚みのある材料には適さない。

スローワイヤーカットの代替技術:

- レーザー加工:レーザー加工は、低速ワイヤーカットと同様の高精度と表面品質を提供するが、設備とメンテナンスコストの点でより高価である。

- 電鋳または精密鋳造:一部の高精度部品には、電鋳や精密鋳造が有効な代替手段となるが、柔軟性に欠け、すべての切削用途に適しているわけではない。

包括的な比較と選択の提案

要約すると、ファーストワイヤーカットとスローワイヤーカットのどちらにも利点と限界がある。適切な加工方法を選択する際、ユーザーは具体的な加工タスクの要件、製品仕様、予算を考慮する必要がある:

- ファストワイヤーカットは次のような用途に適しています。:

- 加工速度が速く、大量生産のためのコストが低い。

- 厚い金属や非精密部品の切断。

- 表面粗さや精度が厳しく要求されない作業。

- スローワイヤーカットは以下のような用途に適している。:

- 高精度、高表面品質の部品。

- 精密金型製造、複雑形状の切削加工、航空宇宙、医療機器。

- 少量生産の高付加価値製品。

実際のアプリケーションでは、生産効率と製品品質を最大化するために、多くの工場がワークピースの特定の特性に基づいて高速ワイヤーカットと低速ワイヤーカットの組み合わせを選択する。

高速ワイヤーカットと低速ワイヤーカットの比較表

| 比較項目 | 高速ワイヤーカット | スローワイヤーカット |

|---|---|---|

| 動作原理 | 高周波放電、太い電極線、大電流、急速切断に適している。 | 低電流放電、電極線の細線化、高精度加工に注力 |

| 電極線径 | 0.2-0.25mm | 0.03mm-0.15mm |

| 電極線材質 | モリブデンワイヤー | 銅線 |

| 冷却水 | 乳化油 | 脱イオン水/灯油 |

| 処理速度 | 高速で大量生産に適している | 速度が遅く、高精度で少量生産に適している。 |

| 加工精度 | ±0.02mm ~ ±0.08mm | ±0.002mm ~ ±0.01mm |

| 表面品質 | Ra 3.0μm~4.0μm | Ra 0.2μm~0.8μm |

| コスト | より低く、大量生産に適している | より高く、精密加工に適している |

| 応用分野 | 金型製造、大量生産、厚い金属の切断、自動車部品 | 精密金型製造、高精度部品、小ロット生産 |

結論

高速ワイヤーカットと低速ワイヤーカット放電加工技術の詳細な比較を通じて、加工速度、精度、表面品質、コスト、応用分野の面で、それぞれに明確な利点があることが明らかになりました。高速ワイヤーカットは、加工速度が速く、コストが低いため、大量生産や高精度を必要としない作業に最適です。一方、低速ワイヤーカットは精度と表面品質に優れ、金型製造や航空宇宙産業などの高精度部品に適している。ユーザーは、特定の加工ニーズ、製品精度の要求、予算に基づいて適切な技術を選択する必要がある。両工法を効果的に組み合わせることで、メーカーは製品の品質とコスト効率のバランスを保ちながら、全体的な生産性を高めることができる。