6061と7075がCNC材料選択でよく比較される理由

CNC加工におけるアルミニウム合金の中核的役割

アルミニウム合金は、軽量性、優れた加工性、バランスの取れた機械的特性、制御可能なコストなどの利点を持ち、最も広く使用されている金属材料のひとつとなっている。 CNC加工.鉄や銅などの金属に比べ、アルミニウム合金の密度はわずか約2.7g/cm³で、大幅な軽量化を実現しています。また、高精度のフライス加工、旋盤加工、ボーリング加工、溝加工、タッピング加工、深穴加工、その他の複雑な加工をサポートし、一般的な部品からハイエンドの精密構造部品に至るまで、加工要件を満たします。アルミニウム合金は、航空宇宙、産業機器、電子機器、自動車製造、その他多くの分野で広く使用されている。

6061と7075が主流になった理由

両方 6061 そして 7075 はアルミニウム合金系に属するが、2つの中心的な方向性を示している:「汎用バランスタイプ」と「高強度タイプ」であり、補完性の高い材料選択勾配を形成している。

6061は、優れた加工性、中程度の強度、良好な耐食性、コストパフォーマンスを特徴としています。80%以上の一般的なCNC加工アプリケーションのシナリオを満たすことができ、大量生産とカスタマイズされた製造の両方に適しています。

7075は、航空宇宙グレードの高強度アルミニウム合金として、6061よりもはるかに優れた機械的特性を提供し、ハイエンド機器の高強度耐荷重構造のコア材料として機能します。この合金は、通常のアルミニウム合金と高価な特殊合金との間の性能ギャップを埋めるものである。この2つの合金を合わせると、一般的な用途からハイエンド用途まで、ほとんどのCNC加工要件をカバーすることができ、材料比較の主な焦点となっています。

この記事では、CNC加工における6061アルミニウム合金と7075アルミニウム合金を、基本的な理解、コア性能、加工特性、用途適合性、コストシナリオ、材料選択の推奨という6つの側面から比較し、技術的なパラメータと実用的なアプリケーションの実装のバランスをとる。

6061および7075アルミニウム合金の基礎知識

6061アルミニウム合金の概要

6061は6000系アルミニウム合金に属し、主な合金元素はマグネシウムとシリコンである。熱処理可能なアルミニウム合金です。主成分はマグネシウム(0.8%-1.2%)、シリコン(0.4%-0.8%)、銅(0.15%-0.4%)、クロム(0.04%-0.35%)で、残りはアルミニウムと微量不純物です。

その主な特性は、優れた切削性、容易な切削と成形、中程度の強度(T6熱処理後の引張強さ≥310MPa)、良好な耐食性、良好な溶接性、制御可能なコストなどである。

一般的な用途としては、産業用構造部品、電子機器ハウジング、一般機械部品、自動車部品、建築用プロファイル、非標準の固定具などがある。

7075アルミニウム合金の概要

7075は7000系アルミニウム合金に属し、亜鉛を主合金元素とし、マグネシウムと銅を添加する。航空宇宙分野で広く使用されている超高強度アルミニウム合金で、"航空宇宙グレードアルミニウム合金 "として知られている。中心的な化学組成は亜鉛(5.1%-6.1%)、マグネシウム(2.1%-2.9%)、銅(1.2%-2.0%)、クロム(0.18%-0.28%)で、残りはアルミニウムと不純物である。

その中心的な特性は優れた機械的特性で、強度は6061をはるかに凌ぐ(引張強さ≥540 MPa後)。 T6 熱処理)、高硬度、強力な耐荷重性を持つ。しかし、加工難易度が高く、耐食性は中程度で、溶接性は劣る。航空宇宙構造部品、ハイエンド機器コア部品、高強度ファスナーなどによく使われる。

素材の位置づけと設計思想の違い

6061の素材の位置づけは「汎用バランス型」で、コストパフォーマンス、加工のしやすさ、マルチシナリオへの適応性を重視した設計思想である。極端な強度を追求するのではなく、構造的支持、外観デザイン、基本的な耐荷重要件に重点を置いている。強度の不足は構造の最適化によって補うことができるため、大量生産やコスト重視のプロジェクトに適している。

7075の材料の位置づけは「高強度特殊タイプ」で、性能優先、耐荷重適合、過酷な作業条件への適応を中心とした設計思想を持っている。軽量かつ高強度が要求される用途をターゲットとし、加工の複雑さやコストをあまり重視せず、構造の信頼性と安全性を優先している。ハイエンドのカスタマイズ、精密な耐荷重用途、過酷な環境に適している。

材料組成と機械的特性の比較

化学組成の違いと性能への影響

マグネシウム、ケイ素、亜鉛、銅の役割:

マグネシウムはアルミニウム合金の強化元素で、強度と靭性を高める。ケイ素と結合してMg₂Si金属間化合物を形成し、これが6061の中核強化相である。シリコンは機械加工性と鋳造性能を向上させ、マグネシウムと相乗的に作用して機械的特性を最適化する。

亜鉛は7075の主な強化元素で、強度を大幅に向上させる。マグネシウムや銅とともにZn-Mg-Cu化合物を形成し、超高強度を実現する。銅は強度と硬度を高めますが、耐食性を低下させます。7075の銅含有量が比較的高いことが、6061に比べて強度は優れているが耐食性が弱い主な理由である。

合金系の違いの説明6061はアルミニウム-マグネシウム-シリコン(Al-Mg-Si)系に属し、固溶強化と析出強化によって強化される。熱処理後、良好な耐食性と被削性を維持しながら適度な強度を達成し、系統安定性が高い。7075はアルミニウム-亜鉛-マグネシウム-銅(Al-Zn-Mg-Cu)系に属し、多元素の相乗析出により強化される。T6熱処理により高密度の強化相が形成され、強度が大幅に向上する。しかし、複雑な組成のため加工が難しく、銅と亜鉛の存在により電気化学的腐食の影響を受けやすく、6061よりも溶接性と耐食性が劣る。

強度、硬度、耐荷重の比較

引張強さ:6061-T6の引張強さは310MPa以上、7075-T6の引張強さは540MPa以上である。7075の引張強さは6061のそれよりも74%以上高く、高強度という大きな利点をもたらし、より大きな引張荷重に耐えることができる。

降伏強さ:6061-T6の降伏強さ(0.2%オフセット)≥276 MPaに対し、7075-T6の降伏強さは≥480 MPaである。7075の降伏強度は6061の約1.7倍で、静的荷重や衝撃荷重に対する変形抵抗が強く、塑性変形の可能性が低い。

硬度の違い:ブリネル硬さ(HB)で測定すると、6061-T6の硬さは約95~105HBであるのに対し、7075-T6の硬さは約150~160HBである。7075の硬度は6061の硬度より50%以上高く、耐摩耗性に優れ、摩耗や押し出しを受ける荷重支持面に適している。

延性、靭性、疲労性能

耐衝撃性:6061は延性に優れ、伸び(ゲージ長50mm)≥12%で、衝撃靭性が高い。衝撃で脆性破壊を起こしにくく、耐力も高い。7075は高強度設計のため延性が低く、伸び(ゲージ長50mm)≥8%、衝撃靭性は6061より低い。激しい衝撃を受けると脆性破壊を起こしやすく、加工精度と構造設計に高い要求が課される。

長期信頼性:6061は中程度の疲労強度を持ち、繰返し荷重下での性能安定性に優れているため、長期間の繰返し使用を受ける一般部品に適している。7075は疲労強度が高く、より頻繁な繰り返し荷重に耐えるが、バリやクラックなどの加工欠陥に弱い。CNC加工後に残留応力が存在すると、長期使用中に応力割れが発生する可能性がある。信頼性を確保するには、加工後の応力除去熱処理が必要です。

CNC加工の性能と加工難易度の比較

切削性能と工具摩耗

6061は切削性能に優れ、加工しやすいアルミニウム合金とされている。切削中、切り屑は容易に破砕され、スムーズに排出されるため、工具の摩耗は最小限に抑えられる。標準的な高速度鋼工具や超硬工具を使用して加工できる。切削パラメータ範囲は広く、特別な工程を必要とせず、より高い切削速度と送り速度を実現できる。

7075は切削性能が比較的低い。硬度と強度が高いため、切削抵抗が大きく、切りくずが硬く割れにくい。高精度の超硬工具(タングステン・コバルト工具やコーティング工具など)が必要である。切削パラメータは、切削速度と送り速度を下げることで最適化する必要があり、冷却と潤滑のために切削液が必要になることが多い。工具消費コストは6061よりも30%-50%高い。

加工安定性と精密制御

薄肉部品:6061は靭性と延性に優れています。薄肉部品(厚さ1mm未満のハウジングやブラケットなど)を加工する場合、変形やエッジチッピングが起こりにくい。標準的な治具が使用できるため、加工の安定性が高く、寸法精度管理も容易である。7075は硬い反面、靭性に劣る。薄肉加工では、切削力による変形やエッジチッピングが発生しやすい。変形を制御するために最適化された工具経路とともに、クランプ応力を軽減するための特殊な治具(ソフト治具や真空治具など)が必要になる。精密制御は6061よりもかなり難しい。

高精度部品:6061は機械加工後の寸法安定性が良く、残留応力が低い。簡単な応力除去処理後、IT7-IT8精度を達成でき、ほとんどの高精度要件を満たす。7075は機械加工中に残留応力が発生しやすい。応力除去が間に合わなければ、後に変形が生じ、精度に影響を及ぼす可能性があります。同等の精度を得るためには、CNC加工後に応力除去熱処理を追加する必要があり、工程の複雑さとコストが増加します。

表面品質と加工外観

6061は、機械加工後に高い表面仕上げを実現し、ツールマーク、バリ、傷が発生しにくい。簡単な研削、面取り、研磨の後、優れた外観を得ることができ、外観部品に適している。表面の平坦度は良好で、その後の表面処理(アルマイト処理など)でも均一で安定した結果が得られます。

加工難易度が高いため、7075はツールマーク、エッジの残留物の蓄積、表面のざらつきが発生しやすい。外観を改善するためには、さらに精密な研削と研磨の工程が必要となり、外観部品の加工はより複雑になる。材料内部の不純物や偏析が表面処理の均一性に影響することがあり、加工工程や原材料の品質を厳密に管理する必要がある。

加工効率と製造コストへの影響

6061は、高い加工効率、最適化された切削パラメータ、最小限の工具摩耗、複雑な補助工程が不要である。単一部品の加工時間が短く、工具や切削油剤などの消耗品コストが低い。全体的な加工コストが低いため、大量生産に適しており、効果的な単価管理が可能です。

7075は、切削速度が遅く、送り速度が小さく、工具交換が頻繁で、応力除去熱処理が追加され、仕上げ工程が細かいため、加工効率が低い。単一部品の加工時間は6061の1.5~2倍である。消耗品コストと加工コストが高く、その結果、全体的な加工コストは6061より60%-100%高くなる。小ロット、高精度、高強度のプロジェクトにのみ適している。

耐食性、熱処理、表面処理適合性

耐食性と環境適応性

6061は耐食性に優れている。銅の含有量が低く、クロムが含まれているため、緻密な酸化皮膜を形成し、大気、淡水、一般的な酸性およびアルカリ性溶液からの腐食に耐える。防錆処理を施さなくても、湿度の高い環境や軽度の腐食環境には適しています。

7075の耐食性は中程度。銅と亜鉛を多く含むため電気化学的腐食に弱く、湿度の高い環境、塩水噴霧、酸性やアルカリ性の環境では容易に錆びる。耐食性を向上させるには表面処理(陽極酸化処理、コーティングなど)が必要です。腐食環境での直接使用には適さない。海洋環境では、特別な防錆処理が必要であり、そうでない場合は耐用年数が著しく短くなる。

一般的な熱処理条件の比較(T6 / T651)

T6条件:両合金に適用され、溶体化処理と人工時効処理で構成され、機械的特性を最大化し、CNC加工の最も一般的な条件である。 6061-T6 は、シンプルで低コストのプロセスにより、低残留応力でバランスの取れた強度と硬度が得られます。7075-T6は、溶体化温度と時効時間を厳密に管理する必要があり、非常に高い強度が得られるが、残留応力が高くなるため、その後の応力除去処理が必要となる。

T651の状態:溶体化処理、人工時効処理、延伸矯正からなる。主に板材や棒材に使用され、残留応力を除去し、寸法安定性を向上させる。6061-T651は、高精度の板および棒材加工に適しており、応力除去に優れ、変形を最小限に抑えることができる。7075-T651は、ハイエンドの精密部品に適しており、残留応力と加工後の変形リスクを効果的に低減しますが、T6よりもコストが高くなります。

表面処理適合性

陽極酸化処理:6061は優れた適合性を持っています。アルマイト処理により、均一で緻密な耐摩耗性の酸化皮膜が形成され、幅広い色調(ナチュラル、ブラック、ゴールドなど)が選択できます。酸化皮膜は強固な密着性を持ち、剥離しにくいため、最も一般的な表面処理となっている。7075はアルマイト処理も可能ですが、組成が複雑なため、酸化皮膜の均一性がやや劣り、色の違いやピンホールの可能性があります。プロセス・パラメーターを最適化する必要があり、外観の均一性が極端に要求されない高強度部品に適しています。

サンドブラスト:どちらの合金もサンドブラストと相性が良い。6061は均一な粗さとソフトな質感を実現し、外観部品に適している。7075サンドブラストは、耐摩耗性を向上させながら加工痕や表面欠陥を隠すことができ、構造部品や耐荷重部品に適している。表面の損傷を避けるため、サンドブラスト圧力を制御する必要があります。

電気めっき/塗装:6061は、電気メッキや塗装との相性がよく、密着 性が強く、耐食性と外観が向上する。7075は、密着性を確保するため、電気めっきの前に特別な前処理(酸化物の除去や活性化など)が必要。塗装適合性は比較的良好で、静電塗装や粉体塗装により耐食性を向上させることができ、腐食環境に適している。

コスト要因と典型的なCNCアプリケーションシナリオ

材料費と総合加工費の比較

材料コスト:6061は手頃な原材料価格と豊富な市場供給があり、価格は1トン当たり約3,000~5,000米ドルである。7075は複雑な組成と困難な製造工程のため原材料費が高く、価格は1トン当たり約7,000~12,000米ドルで、6061の2~4倍である。

総合加工コスト:材料費、工具費、工程費、経年劣化コストを考慮すると、6061は7075よりも部品当たりの総合コストが大幅に低い。同じサイズのCNC部品の場合、6061は1部品あたり約20米ドルであるのに対し、7075は1部品あたり約20~40米ドルである。このコスト差は主に、原材料、工具摩耗、追加の熱処理工程によるものです。

6061に適したCNCアプリケーションシナリオ

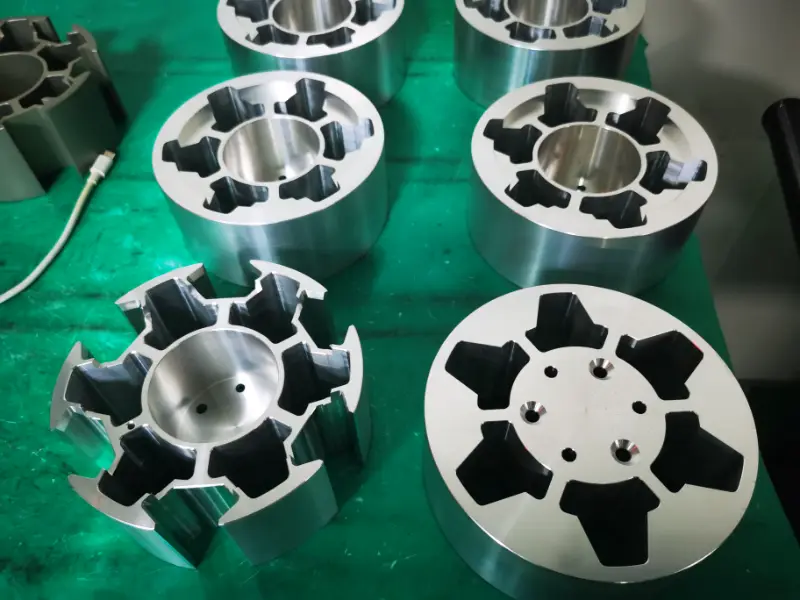

産業用構造部品:基本的な耐荷重性、切削加工性、コスト感覚が要求される機械用ブラケット、機器フレーム、固定具、コンベアガイドなど。6061が適している。

ハウジングおよび外観部品:電子機器筐体、計器筐体、自動車トリム部品など、良好な外観と表面処理適合性が要求される。6061は、優れた表面品質とアルマイト処理結果を提供する。

一般部品:ボルト、ナット、バルブ、継手、インペラーなど、大量生産、コスト管理、中程度の強度、耐食性を必要とするもの。6061は、最もコストパフォーマンスの高い選択である。

7075に適したCNCアプリケーション・シナリオ

航空宇宙:航空機の着陸装置部品、翼構造部品、人工衛星のブラケットなど、軽量設計、超高強度、高信頼性が要求される部品。7075は過酷な使用条件に対応。

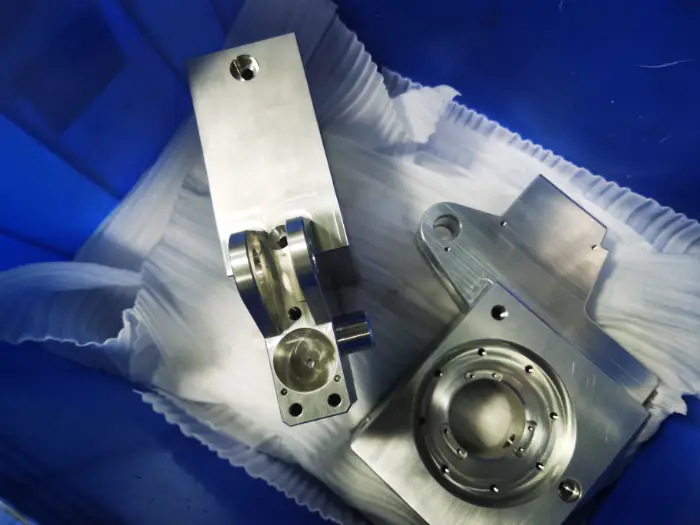

高強度耐荷重構造:ハイエンド工作機械のスピンドル、精密機器のコアサポート、ドローンのフレーム、高速移動部品など。6061では強度不足の場合は7075が最適。

ハイエンド機器部品:半導体装置精密部品、医療機器中核構造部品、軍事機器部品など。これらは極めて高い強度と精度が要求され、かつ低コストの感度が要求される。7075は性能を保証します。

CNC材料選択の推奨事項、概要、FAQ

6061と7075の主要パラメータ比較表

| 比較パラメータ | 6061アルミニウム合金(T6状態) | 7075アルミニウム合金(T6状態) |

|---|---|---|

| 引張強度 | ≥ 310 MPa | ≥ 540 MPa |

| 降伏強さ(0.2%オフセット) | ≥ 276 MPa | ≥ 480 MPa |

| ブリネル硬度(HB) | 95-105 HB | 150-160 HB |

| 伸び(ゲージ長50mm) | ≥ 12% | ≥ 8% |

| 加工性 | 加工が容易で、工具摩耗が少ない。 | 劣悪、加工が困難、工具摩耗が大きい |

| 耐食性 | 耐大気腐食性、耐淡水腐食性に優れる。 | 中程度、腐食防止のため表面処理が必要 |

| 全体的な加工コスト | 低価格、大量生産に適している | 高水準、少量生産に適している |

| 表面処理適合性 | 優れた陽極酸化処理で均一な仕上がり | 陽極酸化処理には、欠陥を避けるためにプロセスの最適化が必要である。 |

CNCプロジェクトにおける6061と7075の選び方

強度の観点から大きな荷重や強い衝撃に耐えなければならない部品や、軽量で高い強度が必要な部品(航空宇宙部品やハイエンド機器のコア部品など)には7075を選びます。基本的な耐荷重性だけが要求される場合(一般構造部品やハウジングなど)には、6061を選択する。

加工難易度の観点から部品に複雑な構造(薄肉や精密な空洞など)があ り、大量生産が必要で、加工サイクルが短い場合は、 優れた加工性を持つ6061を選ぶ。部品が単純な構造で、極めて高い精度が要求され、高い機械加工コストが許容される場合は、専門的な機械加工工程を持つ7075を選択する。

コストとリードタイムの観点からコストが重視され、納期がタイトなプロジェクトであれば、6061を選ぶ(材料費が安く、加工が早く、余分な工程がない)。コストに敏感でなく、性能を優先する場合は、7075を選び、熱処理と精密加工に時間をかける。

最終的な用途の観点から一般工業用、電子機器用、自動車用の外観/構造部品には6061を、航空宇宙用、軍事用、ハイエンドの精密耐荷重部品には7075を選ぶ。腐食環境では6061を優先する。強度が不足する場合は、特殊な防錆処理を施した7075を使用する。

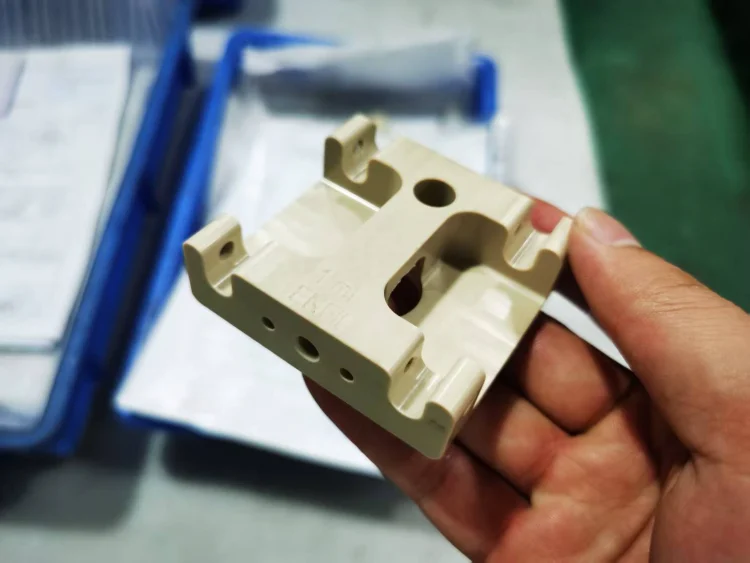

CNC加工における6061および7075アルミニウム合金のプラスチック代替品

CNC加工では、プラスチックは特定の条件下で6061または7075アルミニウム合金の代替品として機能します。代表的な用途は以下の通りです。 軽量化要求の増加、耐食性または電気絶縁性の向上、金属レベルの高耐荷重強度の要求なし、または加工コストの低減の追求。.材料の代替は、汎用用途と高強度用途を区別し、アルミニウム合金の性能の位置づけに基づいて行われるべきである。

6061アルミニウム合金の代替としてのプラスチック(汎用バランス用途)

6061アルミニウム合金は、中程度の強度、良好な機械加工性、耐食性を特徴とする。従って、プラスチックの代替品は、良好な加工性とバランスの取れた機械的性能を提供する必要があります。一般的な選択肢は以下の通り:

- PVC:低コストで耐食性に優れ、CNC加工が容易。高い強度が要求されないパイプ継手や一般構造部品に適している。ただし、耐熱性に劣る。

- PVDF:6061よりも耐食性が大幅に向上しており、化学処理や超純水システム部品に適しているが、材料コストは比較的高い。

- ABS:優れた加工性と低コストで、電子機器ハウジングや一般備品に適しているが、耐候性や耐食性には限界がある。

- PC:耐衝撃性が高く、使用温度範囲が広いため、透明または保護構造部品に適しているが、耐傷性には限界がある。

7075アルミニウム合金の代替としてのプラスチック(高強度用途)

7075は超高強度アルミニウム合金です。プラスチックがこれに取って代わることができるのは、次のような場合だけです。 強度要件は適度に低減されるが、軽量性、耐食性、絶縁性能が重視される.高性能のエンジニアリング・プラスチックが求められる:

- 覗き見:総合的な性能において7075に最も近いプラスチック代替材で、高強度、耐高温性、優れた耐食性を提供する。ハイエンド機器や航空宇宙の補助構造に適しているが、非常に高価。

- ピーピーエス:強度と耐食性に優れ、高温構造部品に適しているが、靭性は比較的低い。

- 浸透探傷検査:卓越した耐高温性と優れた電気絶縁性で、高温ゾーンにある航空宇宙および軍事部品に適しているが、コストと加工難易度が高い。

- CFRP(炭素繊維強化プラスチック):優れた強度対重量比と軽量性能で、極限まで軽量化された構造では7075を部分的に置き換えることができる。しかし、加工コストと工程要件が非常に高い。

素材代替の主要原則

- 強さのマッチングが第一:高荷重を支える用途では、プラスチックは7075に完全に取って代わることはできません。

- 運転条件が重要:腐食環境、高温環境、電気絶縁環境では、プラスチックはアルミニウム合金よりも明らかに優れています。

- 総合的なコスト評価:標準的なプラスチックはコストを下げることができるが、高性能プラスチックはアルミニウム合金よりもかなり高価であることが多い。

- パフォーマンスのトレードオフを受け入れる:プラスチックは一般的にアルミニウム合金よりも剛性、熱伝導率、耐摩耗性が低い。代替する場合は、それを補うために構造の最適化が必要となる。

結論

全体的に、6061アルミニウム合金と7075アルミニウム合金は、それぞれCNC加工において独自の強みを持っています。6061は、切削性が良く、耐食性に優れ、安価であるため、一般的な構造部品、美観部品、大量生産の場面に適しています。一方、7075は強度と耐荷重性が格段に高く、航空宇宙用部品やハイエンドの高強度部品に最適ですが、加工難易度が高く、コストも高くなります。材料を選択する際には、強度要件、加工難易度、使用環境、予算を考慮し、性能と費用対効果のバランスを取ることが不可欠です。