製品が研究開発段階から大規模な量産に移行する過程において、適切な製造プロセスを選択することは、プロジェクトの成否を決める重要な要因のひとつである。高水準の製造工程は、部品の性能と長期的な運用の安定性を直接左右する。大量生産 CNC加工 は、生産規模、材料要件、複雑な形状の加工能力などの点で、より高い生産基準と組み立ての安定性を備えている。

大量CNC加工とは?

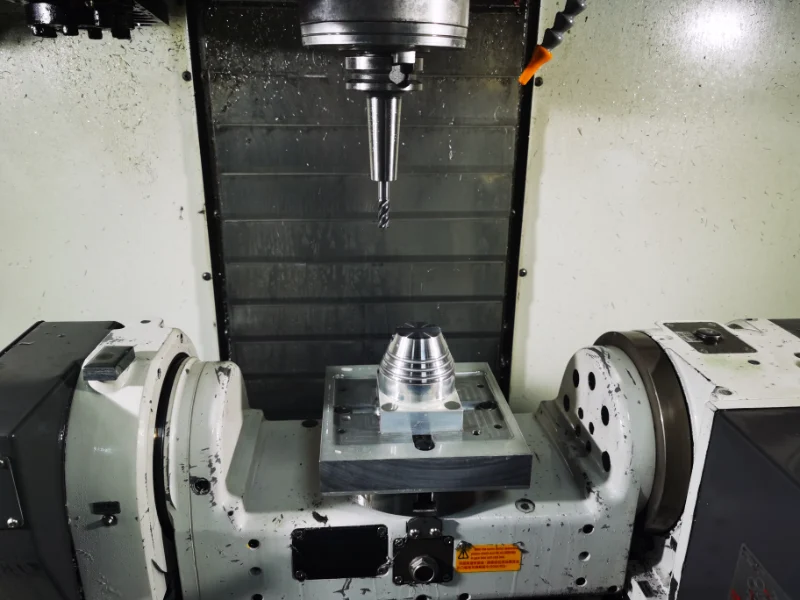

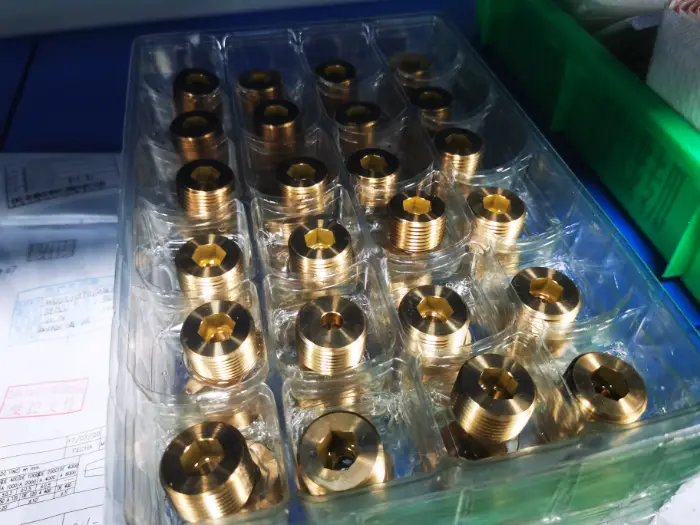

大量CNC加工は、コンピュータ数値制御装置を使用してバッチワークの切削加工を行う減法的製造プロセスである。この工程は、中規模から大規模の精密部品製造に広く使用されている。生産工程には以下が含まれる。 CNCフライス加工, 回転, 平面研削 (円筒研削)、タッピング、ワイヤーカット、表面仕上げ、その他の作業。

金型ベースの製造工程とは異なり、CNCマシニングは通常、高価な金型投資を必要としないため、製品設計の反復や多品種生産においてより高い柔軟性を提供する。

大量CNC加工の主な利点

高い寸法精度と安定した再現性

バッチCNC生産中に、加工工具、切削ヘッド、機械精度が適切にメンテナンスされ、交換される限り、最初の部品から最後のワークピースまで、高い精度基準と一貫性を維持することができる(精度 公差レベル0.005-0.01mm)。フライス加工の条件に応じて、適時に工具を交換することで、加工形状が精度要件を満たし、不良率を大幅に低減することができます。

低い金型投資コスト

金型設計、サンプリング、最適化の段階を直接バイパスし、生産ラインの時間とコストを大幅に節約します。

設計変更の柔軟性が高い

図面形状や公差要件は迅速に調整でき、生産難易度、時間コスト、加工コストを合理的に削減できる。

金属およびエンジニアリング・プラスチックに適用可能

異なる材料への強い適応性適切な被覆切削工具を選択し、適切な主軸回転速度と送り方法を設定することで、高硬度、脆性、バリの形成、切り屑排出圧などの加工上の課題に効果的に対処することができます。

短い生産立ち上げサイクル

生産量が決定し、最も効率的な加工ワークフローが確認されると(CNCフライス加工を統合する、 ワイヤーカット研削、 手動フライスなど)、生産ラインに即座に投入し、組織的な加工を行うことができる。

しかし、部品点数が数万点に達するような超大量生産になると、CNC加工は金型による加工に比べて部品1個当たりの加工サイクルが長くなるのが普通である。

代替大量生産プロセス

CNCマシニングは汎用性が高いが、特定の生産数量が要求される、 射出成形 とダイカスト工程は、多くの場合、よりコスト競争力のあるソリューションを提供する。

射出成形:プラスチック大量生産の主流ソリューション

射出成形は、鋼鉄製の金型に溶融プラスチックを注入して部品を成形する。金型の開発さえ完了すれば、射出成形は極めて高い生産効率と極めて低い単価を実現できる。

射出成形の利点

- 部品単価の超低コスト(大量生産)

- 安定した審美的に安定した表面品質

- 極めて高い生産効率

- 複雑なプラスチック構造の製造能力

射出成形の限界

- 金型の初期投資コストが高い

- 素材は主にプラスチックに限定

- 金型完成後の設計変更コストが高い

- 長い初期段階のプロジェクト開発サイクル

射出成形は、安定した設計と非常に大きな生産量を持つプラスチック製品の製造に非常に適しています。

ダイカストプロセス:金属バッチ生産のための効率的なソリューション

ダイカスト は、溶融金属を高圧下で鋼鉄製の金型に注入して部品を成形するプロセスで、主にアルミニウム合金、亜鉛合金、マグネシウム合金の部品製造に適用される。

ダイカストプロセスの利点

- 高い生産効率

- 寸法安定性が良い

- 二次加工を削減

- 金属の大量生産に適している

ダイカストプロセスの限界

- 金型投資コストの上昇

- 限られた合金材料の選択

- 金型完成後の設計自由度の低下

- 高精度領域では、二次CNC加工が必要な場合がある。

製造コストの比較

製造コストは通常、製造工程の選択を決定する核となる要素である。以下は、一般的な業界のコスト範囲を示したものである。

金型費用の比較

| プロセス | 金型費用の範囲 |

|---|---|

| CNC加工 | $0 – $2000 |

| 射出成形 | $2,000 - $80,000 以上 |

| ダイカストプロセス | $3,000 - $60,000 以上 |

CNC機械加工は初期投資が最も低く、金型を使用する工程は初期投資が高くなるが、大規模生産では単価が低くなる。

部品生産コスト比較

CNC加工単価

| 素材 | 部品単価 |

|---|---|

| アルミニウム合金 | $5 - $50 |

| ステンレス鋼 | $15 - $80 |

| 真鍮 | $8 - $60 |

| エンジニアリングプラスチック | $2 - $30 |

CNC加工価格は安定しており、非常に柔軟な最適化と設計をサポートしています。

射出成形単価

| 生産量 | 部品単価 |

|---|---|

| 10,000個 | $1 - $5 |

| 50,000個 | $0.5 - $2 |

| 10万個以上 | $0.1 - $1 |

バッチ生産量が多ければ多いほど、射出成形のコスト優位性は明らかである。

ダイカスト単価

| 素材 | 部品単価 |

|---|---|

| アルミダイカスト | $2 - $12 |

| 亜鉛合金ダイカスト | $1 - $8 |

| マグネシウム合金ダイカスト | $4 - $15 |

ダイカストは、金属バッチ製造におけるコストと効率のバランスをとる。

生産量損益分岐点分析

異なる生産規模は、異なる製造ソリューションに適している:

| 生産量 | 推奨プロセス |

|---|---|

| 1 - 5,000個 | CNC加工 |

| 5,000~50,000個 | CNCまたはダイカスト |

| 50,000~500,000個 | ダイカストまたは射出成形 |

| 500,000個以上 | 射出成形 |

製品の需要が不安定であったり、設計がまだ最適化されていない場合は、通常CNC加工の方が経済的である。

設計の柔軟性とエンジニアリングの最適化要因

製造性を考慮した設計は、大量生産の効率化に決定的な役割を果たす。

CNC機械加工は、より低い追加コストで迅速な設計調整をサポートする。しかし、射出成形やダイキャストプロセスでは、構造的な変更が伴う場合、通常、新しい金型の開発が必要になります。

生産効率を向上させる主な設計戦略には、以下のようなものがある:

- 公差等級の最適化時間とコストを節約するために、重要でない加工形状に対する公差要件を適切に緩和する。

- 多様な材料選択:バッチCNC生産では、使用環境に応じて、よりコストメリットのある材料を選択することができる。例えば、アルミニウムやステンレス鋼をPOM材料に置き換えることができ、材料コストを大幅に削減できます。

- 部品構造の簡素化:不要なキャビティや曲面形状を構造調整することで、多軸加工時間とコストを削減できます。

- モジュール式の製品設計:難しい多面的な複雑構造を分割して生産し、後で組み立てることで、生産効率を大幅に向上させることができます。

メーカーとサプライヤーのエンジニアリング・コラボレーションは、生産効率を大幅に改善し、コスト・リスクを軽減することができる。

ハイブリッド製造戦略

多くの企業は、複数の製造工程を組み合わせることで、パフォーマンスとコストのバランスを実現している。

代表的な用途は以下の通り:

- ダイカストブランク+CNC精密仕上げ

- 射出成形ハウジング+CNC金属構造部品

- CNCプロトタイプ開発から金型量産への移行

ハイブリッド製造ソリューションは、製品性能の向上とコスト構造の最適化に役立つ。

生産サイクルと配送効率の比較

| プロセス | ツール開発サイクル | 量産効率 |

|---|---|---|

| CNC加工 | 1~2週間 | 中程度 |

| 射出成形 | 4~10週間 | 非常に速い |

| ダイカストプロセス | 4~8週間 | 速い |

CNC加工は迅速な市場導入に適しており、金型加工は長期安定量産に適している。

大量CNC加工を選択するタイミングは?

大量のCNC加工は通常、次のような場合に適しています:

厳しい製品精度要求

顧客は、高い寸法精度の一貫性を求めています。0.02mm以上の精度が要求されるバッチ部品には、高い組立性能と安定性が求められます。

迅速な市場参入の必要性

数百個から数千個の部品を迅速に生産することで、金型設計の最適化にかかる時間と費用を省くことができ、その後の金型の無駄を省くことができる。大量CNC生産は、金型製造と加工を直接省略することができ、迅速かつ高水準のバッチ部品生産を可能にし、1週間以内に市場に参入することができます。

大量生産の今後の発展動向

現代の製造業は、知能化、自動化、デジタル化に向かって発展している。CNC機械加工は徐々にダイカストや射出成形工程と統合され、より柔軟で効率的な生産システムを形成しています。

例えば、金型生産された部品は、余分な材料を除去するためにバッチCNC機械加工を受けることができ、小バッチの部品製造のために金型の最適化を追加生産することを避けることができる。

バッチハウジングダイカスト工程は、CNC荒フライス加工と同様の働きをすることがあります。バッチハウジングダイカスト成形後、部品はCNC機械加工生産ラインに入り、フィレット、面取り、溝、キャビティ、スレッド、タッピングをさらに加工し、ダイカスト部品の組立性能と標準化を向上させることができます。

結論

小型/大型部品の大量CNC加工は、高水準の要求を持つバイヤーに寸法精度の保証を提供します。従来の射出成形とダイキャストプロセスは、補完的なプロセスとしても機能します。生産量の多い部品では、部品あたりの製造コストをより削減することができる。企業は、生産規模、材料加工性能、コスト構造、時間コスト、設計の柔軟性に基づいて、製造ソリューションを総合的に評価する必要があります。実験と多角的な計算評価を通じて、最適な複合工程または単一工程の製造ワークフローを決定することができる。

私たちは、最高級のオンタイムデリバリーをお約束 CNC機械加工プロンプトが表示さに裏打ちされ、慎重アフターサービス。 お問い合わせ.