"CNCフライスタイプ「機械能力(軸数)、機械構造、フィーチャーベースのフライス加工方法、ツールパス/切削ストラテジー、材料または状態駆動アプローチを含む多次元的な分類システムである。 CNCフライスの種類を理解する は、セットアップとデータム転送を削減し、プロセスの安定性を向上させ、ジオメトリを満たしながらコストとリードタイムをより予測しやすくします、 寛容そしてサーフェスの条件。

手動(従来型)フライス加工とCNCフライス加工:能力と安定性

製粉は一般的に次のように分けられる。 手動フライス加工 そして CNCフライス加工.どちらも基本的なフライス形状の加工は可能だが、再現性、複雑さの扱いやすさ、公差の安定性において大きな違いがある。

手動/従来のフライス加工

手動フライス加工は、移動、送り、寸法調整を制御するオペレータのスキルに依存します。単純な形状、少量生産、修理/再加工作業に適しています。修正には柔軟性があるが、一貫性はオペレーターのテクニックと加工現場の状況に大きく左右される。

- 代表的な用途基本的なフェーシング、スロッティング、 面取り少量生産、手直し/修理、迅速なトライアルカット

- 主な制限複雑な輪郭や厳しい位置決め公差には限界があり、厳しい公差や外観上の要求には変動リスクが高い。

- よくある問題と修正:

- 大きな寸法変化可能な限り、重要なフィーチャーは1つのセットアップとデータム内にとどめ、簡単なストップや位置決め補助を追加して再現性を向上させる。

- 荒い工具痕/表面の破れ工具の突き出しを減らし、工具の切れ味を維持し、クランプ剛性を向上させる。目に見える表面では、頻繁な停止による不均一なテクスチャーを避けるため、連続した単一方向のパスを使用する。

- 一貫性のないバリ/エッジ測定可能なエッジブレークおよびバリ取り要件(標準面取り範囲など)を指定し、解釈の相違を減らす。

CNCフライス加工

CNCフライス加工は、プログラムされたツールパス、切削パラメータ、操作順序を使用するため、多機能、多面部品、厳しい公差、一貫生産に適しています。その主な強みは、再現性、トレーサビリティ、標準化可能な品質管理です。

- 代表的な用途密集した穴パターン、ポケット/キャビティ、複雑な輪郭、3Dサーフェス、クリティカルデータム、アセンブリ面

- プロセスノートデータム、重要公差、サーフェス要件(粗さ/コスメティック標準)を定義し、より少ないセットアップで重要なフィーチャーを完成させることで、一貫性が大幅に向上し、手戻りのリスクが軽減されます。

機械能力(軸数)別CNCフライスタイプ

軸数は、ツールアクセスとセットアップ回数を決定し、位置決め精度と全体的なコストに直接影響します。セットアップ回数が少なければ、データム転送の回数も少なくなり、累積エラーリスクも低くなります。

3軸CNCフライス加工

3軸ミル加工は、ほとんどの機能部品と構造部品に対応し、幅広い加工が可能で、コストを抑えることができます。複雑な部品では、複数回の再クランプが必要な場合があります。高い位置決め要件は、強力なデータムプランと繰り返し可能な治具に依存します。

- 最適平面、段差、一般的な穴パターン、浅いポケット、シンプルなプロファイル

- よくある問題と修正:

- 反転後のフィーチャー間の不一致(穴/段差が揃わない)可能であれば、重要な位置決めフィーチャーを1つのセットアップ内に留めておく。

- 壁のうねり/サイズのドリフト切削負荷を減らし(かみ合わせを軽くし、仕上げパスの回数を増やす)、突き出し時間を短くして剛性を高め、薄壁の場合はサポートを改善し、段階的な加工でクランプの歪みを減らす。

インデキシング/3+2ミーリング(位置決め多軸)

このアプローチでは、ほとんどの切削を安定した3軸加工と同様に行いながら、パーツを複数の方向に割り出すことで段取りを減らすことができる。これは、複雑さとコストの間の一般的なバランスである。

- 最適多方向タップ穴、多面穴パターン、多面アセンブリ機能

- よくある問題と修正:

- 多面公差スタックのばらつきデータム・プロセス・オーダー」を標準化することで、頻繁なデータム変更を回避し、重要な面/穴を同じ位置決めスキームで仕上げ、最初のアーティクルの実行時に再現性を検証する。

4軸CNCフライス加工 (回転軸による割り出し)

4軸は、円周パターンや繰り返し側面形状に理想的な割り出し加工用の回転軸を追加します。品質の安定性は、割り出し精度と治具の信頼性に依存します。

- 最適円形ボルトパターン、サイドスロット、繰り返される円周上の特徴

- よくある問題と修正:

- 角度誤差/累積ピッチ誤差重要な穴は、まずその位置を決めてから、安定した仕上げルート(リーム/ボーリング)を使用し、サイドフォースの感度を下げる。

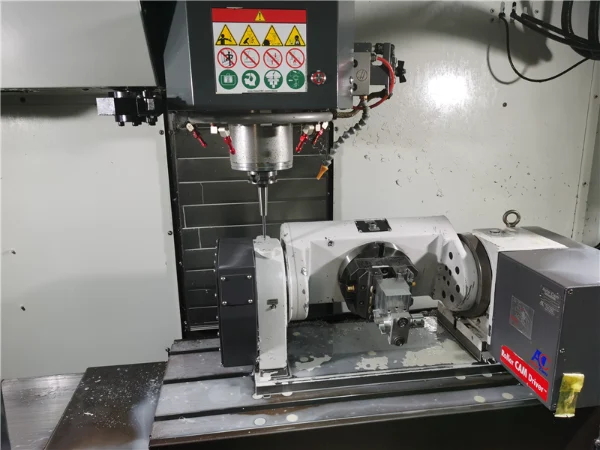

5軸CNCフライス加工 (連続同時)

5軸は、複雑なサーフェス、角度のある穴、届きにくい壁面などに使用されます。ロングリーチ工具とセットアップを削減することで、加工面の品質と位置の安定性を向上させます。衝突やオーバーカットを避けるためには、シミュレーションとプロセス検証が不可欠です。

- 最適複雑な3次元表面、角穴、深肉仕上げ、高位置多面アセンブリ

- よくある問題と修正:

- 表面のうねり/目に見えるブレンド・ラインスカラップ制御を強化し、ツールパスの移行をスムーズにし、急な方向転換を減らし、工具の振れを制御し、一貫した仕上げを優先するために剛性の高いホルダーシステムを使用します。

- オーバーカット/干渉のリスク十分なクリアランスとリトラクトスペースの確保、適切な工具テーパー/長さの選択、工程をロックする前のトライアルカットによるクリティカルゾーンのシミュレーションと検証。

機械構造によるCNCフライスの種類

機械構造は、剛性、切り屑排出、加工可能な部品サイズに影響し、深いキャビティ、長い移動平面、大型部品には不可欠です。

縦型フライス盤

小物から中物部品まで汎用性が高い。深いキャビティは切りくずが再切削されやすいため、切りくず排出ツールパスとクリアリングルーチンが重要。

- 一般的な問題と修正:

- ディープポケット・ウォール・スクラッチレイヤードラフ加工や切り屑に優しいツールパス(例:ヘリカルエントリー、切り屑を除去するための定期的なリフト)を使用し、再切削を防ぐためにクーラントと空気の方向を最適化する。

水平フライス盤

深いキャビティ、ボックスパーツ、多面加工、生産の安定性などに好適。規律ある治具/データプランニングが必要。

- 一般的な問題と修正:

- マルチフェイスの矛盾冶具の公差を図面の公差と一致させること、繰り返し可能な位置決め(ピン+見当面)を使用すること、作業順序を標準化し、重要なフィーチャーを1つの位置決めスキームで仕上げること。

ガントリー(大移動)フライス加工

大型部品や長い平面移動に使用される。平坦度は残留応力や温度勾配の影響を受ける可能性があり、段階的な除去や安定化ステップが必要になることが多い。

- 一般的な問題と修正:

- 平坦度のばらつきデリケートな部品には、より安定したストックを使用するか、中間的な安定化/応力緩和ステップを追加する。

フィーチャー別CNCフライス加工タイプ(形状駆動方式)

フィーチャーベースの分類は、実際の部品形状に直接マッピングされます。異なるフィーチャーは、工具剛性、切り屑排出、表面仕上げ制御に対する感度が異なります。

フライス加工

大きな平面を作成し、基準面を確立するために使用される。品質は、カッターの安定性、パス戦略、機械の剛性に左右される。

- よくある問題と修正:

- 不均一な模様/光沢のある斑点カッタの振れやチップの高さの均一性をチェックし、安定した方向性を保ち、化粧面を連続的に通過させる。

- 不安定な平坦性粗加工と仕上げ加工を分離し、大きな面をゾーン分けして熱を管理する。

エンドミル加工

壁、段差、プロファイル、粗加工、中仕上げのための最も普遍的な方法。

- よくある問題と修正:

- 壁のうねり/コーナーのオーバーカット仕上げは、たわみを最小限に抑えるため、軽いかみ合わせと複数のパスで行う。サイズを安定させるため、必要に応じて軽い「スプリングパス」を追加する。

ポケット/キャビティ加工

キャビティと軽量化に使用。深いポケットは切り屑の排出と熱に弱い。

- よくある問題と修正:

- 壁のガリ傷切り屑の排出経路と清掃リズムを最適化し、より滑らかで一貫性のあるツールパスで床を仕上げ、質感を統一します。

- 一貫性のないポケットの深さ熱や負荷の変化によるドリフトを防ぐため、管理された仕上げフロアパスを使用し、工程内チェックを増やす。

スロット加工

ガイド溝、キー溝、リテンションフィーチャーに使用。深く狭いスロットは、荷重と切り屑排出の課題を高めます。

- よくある問題と修正:

- 不安定なスロット幅/破損リスク全幅の重溝加工を避け、ステップオーバーサイドミル加工をレイヤーで使用し、短く剛性の高い工具を優先し、切り屑処理サイクルを追加する。

- 重いバリ鋭利な工具と適切な方向を維持し、組み立てに重要なエッジのエッジブレークとバリ取りの期待値を指定します。

プロファイル/輪郭加工

外側のジオメトリと境界線を定義します。フィット感と外観の一貫性を保つために重要です。

- よくある問題と修正:

- エッジの欠け/外観上の傷工具の切れ味を維持し、切り屑の再切削を防ぐ。連続した仕上げ輪郭と一貫したマーク方向を使用し、エッジの品質を保つために必要に応じて軽い二次仕上げパスを追加する。

- 「ステップド・プロフィールステップオーバーを厳しくし、スムーズなリンキングを行うことで、ウィットネスラインを減らす。

3Dサーフェスミリング

ボールまたはコーナーラジアスツールを使用した複雑なサーフェスに使用します。結果はスキャロップコントロールとトランジションの滑らかさに依存します。

- よくある問題と修正:

- うねり/立会い縫い目スカラップの高さ目標を減らし、ブレンディングを改善する。

フライス盤での穴加工(ドリル/リーム/ボアルート)

穴の品質は加工ルートに大きく依存する。精密な穴加工には、ドリル加工以上の仕上げ加工が必要な場合が多い。

- よくある問題と修正:

- 直径のばらつき/真円度の悪さ重要な穴は1つのデータムスキーム内に収め、測定フィードバックを強化する。

- ポジション・ドリフトデータムの移動/設定を減らし、一次データムを中心に加工順序を標準化します。

ネジ切り

ねじ切りフライス加工は、難しい材料やねじ山の一貫性が重要な場合に適しています。多くの場合、リスクはタッピングよりもコントロールしやすい。

- よくある問題と修正:

- 不完全ねじ山/干渉/ゲージ不良リトラクトスペースと穴底の形状を確認し、ねじ山補正と工具摩耗補正を行う。

ツールパスと切削ストラテジーによるCNCフライス加工の種類

戦略は、切削負荷が安定しているかどうかを決定し、びびり、熱ドリフト、仕上げ不良、工具寿命に影響する。

荒削り vs 仕上げ

荒加工は除去率と切り屑の安定性を重視し、仕上げ加工はサイズ、表面、位置関係を重視します。荒/仕上げを分離し、適切なストックを残すことで、特に薄肉、長尺部品、多面アセンブリのドリフトと仕上げのリスクを低減します。

ダイナミック/トロコイド加工

工具負荷をより一定に保ち、熱と衝撃を低減するため、特にポケットの深い荒加工や強靭な被削材に効果的。プロセスの安定性を向上させ、破損を減らすために一般的に使用される。

高速ミリング(HSM)

適切な条件下では、効率と加工面の品質を向上させることができるが、強力な機械力学、工具バランス、切りくず排出が要求される。外観上の目標を達成するためには、単に速度を上げるよりも、スムーズな移行と安定したツーリングが一般的に重要である。

ハイフィード粉砕

浅い深さと高い送りによる大面積荒加工に効果的だが、剛性とツールパス制御に大きく依存する。薄肉部品では、変形や寸法のばらつきを避けるため、慎重なステージングが必要。

材料と動作条件によるCNCフライスの種類

材料によって摩耗メカニズム、熱挙動、バリ形成、欠陥モードが変化するため、安定した配線とリスク管理には材料主導の手法が重要です。

アルミフライス加工

構造部品と化粧品部品のための高効率。

- よくある問題と修正:

- ビルトアップ・エッジ/ファジー・サーフェス鋭利な工具を使用し、切り屑の排出を効果的に行い、エッジの汚れを抑える。均一なテクスチャーを保つため、化粧仕上げのパスは連続的に行う。

- 化粧面の欠け傷再切削を防ぐために切り屑の方向とクリアリズムを改善し、必要に応じてツールマークを統一するための仕上げ専用パスを追加。

ステンレス鋼フライス加工

熱が集中し、工具の摩耗が早まり、頑固なバリが発生するのが一般的だ。

- よくある問題と修正:

- 焼き付き/目詰まりと工具寿命の短さ効果的なクーラント/エバキュエーションを使用し、より安定した負荷をかける。工具が鈍った後の加工は欠陥を増幅させるので避ける。

- バリが重い/安定しないエッジブレークとバリ取りの標準を定義し、機能的な問題を防ぐために、重要な穴とアセンブリのエッジに専用のバリ取りを追加する。

チタンフライス

熱伝導率が低く、切削温度が高いため、プロセスウィンドウが狭くなり、工具コストが高くなる。

- よくある問題と修正:

- エッジ・チッピング/高温摩耗熱と荷重を制御し、長い "摩擦 "接触を避け、安定した除去を優先し、滞留を減らす。

エンジニアリング・プラスチック加工 (POM/PA/PEEKなど)。

プラスチックは熱やクランプの変形に敏感だ。

- よくある問題と修正:

- 溶けている/縁が汚れている、光沢のある斑点がある局所的な軟化を抑えるため、適切な場合にはエア/ミストによるアプローチを好む。

- ストリング/ファズと不明瞭なエッジ方向と切り屑の除去を最適化し、エッジをきれいにするために軽い仕上げパスを追加し、一貫したエッジブレーク要件を指定する。

- クランプの歪みと不安定なサイズ均一なサポートとより緩やかなクランプを使用し、薄い部分の加工を段階的に行い、必要に応じて仕上げの前に再配置する。

要約: CNCフライス盤の機種選定はプロセスとのマッチングと安定性が重要

「CNCフライス加工タイプ」は、以下の枠組みで構成される。 フライス加工モード(手動 vs CNC) + 軸機能 + 機械構造 + フィーチャーベース手法 + ツールパス戦略 + 素材条件.重要な形状、データム、公差/表面標準を定義し、適切な機械能力とプロセス戦略を合わせることで、セットアップと累積誤差を減らし、びびりや仕上げ不良を最小限に抑え、バッチの一貫性を向上させることができます。 信頼性の高い精密フライスメーカーあなたは お問い合わせ Weldo machining 今はね。