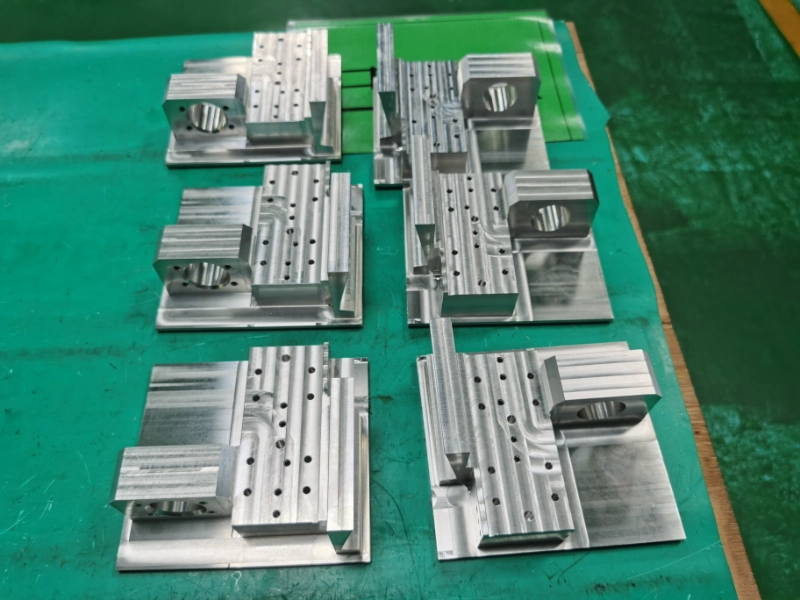

の分野では 精度 を製造している、 CNCフライス加工 部品は、材料を除去することによって製造される構造部品である。 CNCフライス加工 あらかじめ設定されたプログラムに従い、機械を動かします。その精度と信頼性は、最終製品の性能を直接左右する。航空宇宙産業の基幹部品から電子機器の超小型部品に至るまで、精密機械加工部品はあらゆる産業で広く使われている。この記事では CNC加工 プロセス、材料、精度、産業への応用など、現代の製造業における重要な役割を強調することを目的としている。

完全なCNCフライス加工部品製造プロセス

精密機械加工は、最終製品が設計仕様に適合するよう、各工程で厳密な管理を行い、調整された多段階の作業を必要とする:

設計段階

エンジニアが使う CAD SolidWorksやAutoCADのようなソフトウェアを使って 3Dモデル または 2D設計図といった重要なパラメータを注釈している。 外形寸法, 穴の直径, 肉厚, 表面粗さ (例えば、Ra 0.8~3.2μm)、および 寸法公差 (例えば、±0.005-±0.02mm)。

プログラミング段階

CAD のようなCAMソフトウェアにインポートされます。加工パラメータは、材料特性と構造特性に基づいて設定されます。適切な工具(例えば、アルミニウム合金には高速度鋼エンドミル、チタン合金には超硬ボールノーズカッター)を選択し、加工条件を決定します。 主軸回転数 (5000-20000rpm)、 送り速度 (30-200mm/min)、切削深さ(0.1-5mm)。このプロセスでは、工具の動きと切削経路を制御するためのGコードとMコードが生成される。 CNCフライス加工 ベース。

クランプと機械加工

バイス、専用の固定具、またはバキューム・チャックを選んで固定する。 工作物 にある。 フライス盤テーブル サイズと形状に基づく。ツール・プリセッタを使用し、工具とワークの相対位置を較正することで、正確な位置決めを行うことができます。 X/Y/Z軸 原点マシンをスタートさせると CNCスピンドル とツールヘッドがプログラムに従って自動的に切削加工を行います。切屑の堆積や工具の摩耗による寸法誤差を防ぐためには、切削状況をリアルタイムで監視する必要があります。

検査と修正

機械加工が完了したら、デジタルカメラなどのツールを使用して、部品の寸法と表面品質を検査する。 キャリパス, マイクロメートルそして 三次元測定機 (三次元測定機)。偏差が検出された場合は、設計またはプログラミングの段階まで遡ります。パラメーターの調整(切削工具の交換)と再加工を行い、「設計-加工-検査-修正」の閉ループプロセスを形成し、すべての部品が仕様に適合するようにします。

CNCフライス加工部品の材料適合性

さまざまな素材の物理的性質は、直接次のような影響を与える。 CNC加工 効率と完成品の品質オーダーメイドの加工戦略を開発しなければならない:

金属材料

アルミニウム合金6061, 7075):軽量で比較的柔らかく、熱伝導性に優れる。以下のような電子3C部品によく使用される。 スマートフォン フレームやノートパソコンのヒートシンクに使用する。加工には、直径1~10mmのエンドミルを、3000~10000 rpmの主軸回転数で使用する。工具の摩耗を最小限に抑え、滑らかなフライス加工面を確保するため、冷却用に切削液を使用する。

ステンレス・スチール304, 316):高耐食性、高硬度で、手術器具の刃やバルブチャンバーなど、医療機器や化学機器のCNCフライス加工部品に適している。送り速度を抑えた超硬工具を使用する(30~80 mm/分)。高圧切削液を使用して余分な熱を放散させ、熱変形による寸法偏差を防ぎ、工具寿命を延ばす。

チタン合金TC4, TA15):高い強度と耐熱性により、以下のような航空宇宙部品のコア材料となっている。 タービンブレード そして 航空機フレーム.超微粒子超硬工具を使用した5軸CNCフライス盤を活用し、切削温度を300℃以下に維持することで、加工精度を損なう材料硬化を防止。

非金属材料

エンジニアリング・プラスチック(ABS、PC):優れた靭性と低コストで、ダッシュボード・ブラケットやプリンター・ハウジングのような家電製品や自動車内装に適している。スピンドル速度10,000~18,000 rpmでの加工には、高速度鋼工具で十分である。表面粗さの原因となる切り屑の付着を防ぐため、圧縮空気による切り屑除去を使用する。

複合材料カーボンファイバー 強化プラスチック、ガラス繊維強化プラスチック):高い強度と耐疲労性を持ち、ドローンのボディやレーシングコンポーネントのようなハイエンド機器のフライス加工部品に使用される。ダイヤモンドコーティングされた工具が必要。 フィードレート 20~50mm/分で制御。クーラントの代わりに空冷を使用することで、吸湿や変形を防ぎ、構造の完全性を確保します。

CNC加工部品の表面仕上げ

当社では、フライス加工部品にさまざまな表面処理オプションを提供しています。表面処理前には、処理後の部品の寸法精度がお客様の要求を満たすように、それに見合った加工マージンを確保します。処理後、当社のスペシャリストがダイヤルゲージ、マイクロメーター、ノギス、三次元測定機などを使用して、測定が困難な穴、溝、曲面などを測定し、総合的な検査報告書を作成します。検査に合格した部品のみが梱包・出荷されます。 クリック 一般的な表面処理方法については、こちらをご覧ください。

精密制御 CNCフライス加工 部品

高精度はフライス加工部品の中核的競争力であり、誤差を最小化するための設備選択と工程最適化の二重のアプローチが必要である:

適切なCNCマシンの選択

標準的な3軸フライス盤は、平面や直線スロットなどの単純な構造に適しており、位置決め精度は±0.01mmです。用途 複雑な曲面-金型のキャビティやインペラなど4軸/5軸マシニングセンタ が必要である。これらは±0.001mmの繰り返し位置決め精度を提供し、高速安定性を高めるために電動スピンドルを組み込み、振動による精度低下を最小限に抑える必要がある。

プロセスの最適化:加工エラーの最小化

層状切削:深い溝や肉厚のパーツを加工する場合、材料の無駄の原因となる過度な1パスの深さは避ける。工具の変形や寸法の狂いを防ぐために、「複数の小さなパス」(例えば、1パスあたり0.3~0.5mm)のアプローチを採用する。

工具補正:工具摩耗による誤差を相殺するために、CNCシステムで「工具半径補正」と「長さ補正」を設定する。例えば、100個のCNC加工部品をフライス加工した後、カッターの刃先が0.002mm磨耗した場合、補正パラメータを調整することで、後続の部品が寸法要件を満たすようにすることができます。

リアルタイム検査:一部のハイエンド機は、プローブ検査システムを備えており、加工中に重要な寸法(穴径、肉厚など)を自動的に測定します。偏差を検出すると、システムは手動介入やダウンタイムを必要とせずにパラメーターを動的に調整し、バッチ生産におけるパーツの一貫性を高めます。

CNCフライス部品の産業用途

高精度と柔軟性を活用したCNCフライス加工部品は、さまざまな分野で広く採用されており、他の産業における部品製造のアップグレードを後押ししている:

自動車製造

エンジンブロック そして シリンダーヘッド は、複数の高精度オイル通路と水通路(穴公差±0.02mm)を必要とする典型的なフライス加工部品です。 量産には CNC高速横形マシニングセンタ毎日50~100個の部品を加工できる個々の機械がある。 バッテリーパックフレーム 新エネルギー車用(高精度アルミ合金部品)には、薄肉構造(肉厚1.5~2mm)のフライス加工が必要です。軽量設計と低速切削により、バッテリーの密閉性と安全性を確保します。

エレクトロニクス&3C

モバイル テレフォンミッドフレーム錠剤ケーシングなど、小寸法(幅5~10mm)で高密度の穴パターンが特徴。直径0.5~2mmのマイクロエンドミルが必要で、15,000~20,000rpmの高速スピンドルで加工する。表面粗さはRa 0.8μm以内に制御し、美的品質を確保する。チップキャリアのマイクロキャビティ(深さ0.1~0.5mm)は、チップ搭載面の損傷を防ぐため、±0.003mmの位置決め精度のマイクロミーリング加工が必要。

医療機器

人工関節(チタン合金のCNCフライス加工部品)には、組織の摩擦を最小限に抑えるため、表面粗さRa0.4μmの人間工学に基づいた曲面のフライス加工が必要です。外科用ハサミの刃(ステンレス鋼CNC部品)は、処置中の組織損傷を防ぐために、バリゼロで±0.005mmの刃先公差を要求している。製造工程全体が医療GMP基準に準拠し、フライス加工部品の表面仕上げと生体適合性を確保する必要があります。

CNCフライス部品のコスト管理:精度と効率のバランス

品質保証の前提の下で、合理的なコスト管理は極めて重要である。 CNCフライス加工 のプロダクションである:

加工パラメータの最適化

スピンドル回転数を調整し 送り速度 部品の材質や構造に基づき、精度を損なうことなく個々の加工時間を短縮する。例えば、アルミニウム合金を加工する場合、主軸回転数を8000 rpmから12000 rpmに上げて 送り速度 を50mm/minから80mm/minにすることで、処理効率を30%向上させ、単価を下げることができる。

工具管理:消耗品コストの削減

標準的なプラスチック部品には高速度鋼工具を、硬い金属には超硬工具を使用するなど、加工ニーズに応じて費用対効果の高い工具を選択。切削パラメーターの最適化により、工具寿命を延ばす。例えば、500個のステンレス鋼部品を加工する超硬フライスカッターは、冷却を改善することで600個に達し、交換頻度を減らすことができます。

バルク生産

安定した需要のある部品は、バッチ生産を採用し、段取りサイクルや機械のデバッグ時間を短縮する。例えば、ある電機メーカーは、携帯電話の精密フレーム部品を一括生産することで、1部品の段取り時間を5分から2分に短縮し、固定費を40%削減した。

CNCフライス加工部品の概要

高精度、柔軟性、幅広い適応性を特徴とするCNCフライス加工部品は、航空宇宙産業、自動車産業、エレクトロニクス産業、医療産業などの中核部品として使用されています。設計時のパラメータ注釈から、加工時の精密制御、そして業界特有の用途への適合に至るまで、各工程は部品の性能要件や使用環境に合わせる必要があります。製造業が "高精度、カスタマイズ、持続可能性 "へと進化する中 CNCフライス加工 は、加工技術をさらに最適化し、品質と効率を向上させ、各産業の製造アップグレードをより強力にサポートし、現代の産業エコシステムにおいて極めて重要な役割を果たし続ける。

プロトタイピングが必要なCNCフライス部品をお持ちの場合は、お問い合わせください。 ウェルド をご覧ください。 プロトタイピング.お客様の素材と工程の複雑さに基づき、迅速にお見積もりを提示いたします。