CNCプラスチック加工とは?

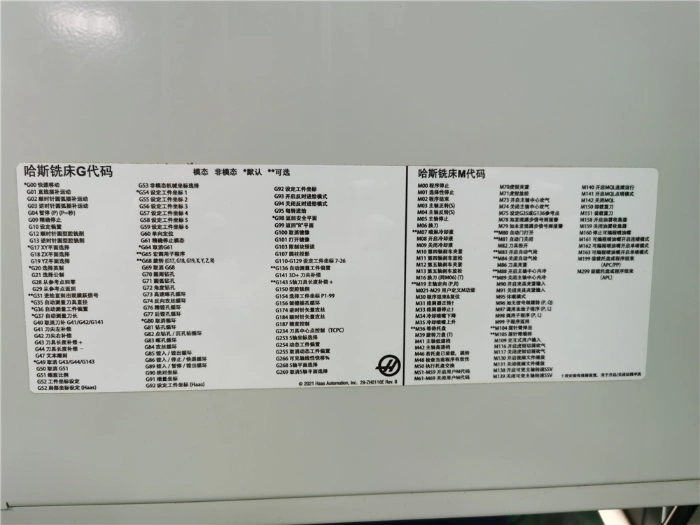

CNCプラスチック加工コンピュータ数値制御(Computer Numerical Control)プラスチック加工として完全に知られている精密製造技術は、フライス加工、旋盤加工、切削加工用の自動工作機械を制御するために、コンピュータでプログラムされた命令を利用するものである。 プラスチック 材料を使用します。従来の手作業による加工とは異なり、この技術では加工サイクル中に継続的に人が介入する必要はない。その代わりに、あらかじめ設定されたコンピュータ・プログラム・コード(Gコード そして Mコード以下は、CNCプラスチック加工総合ガイドラインの関連内容です。

その基本原理は、2次元または3次元の設計データ(通常はCAD形式)をCNCコードに変換することである。このコードにより、切削工具、スピンドル、ワークテーブル、回転軸などの機械部品が、複数の軸(一般的には 3軸, 4軸あるいは 5軸 構成)。プラスチック材料の特性に基づき、オペレーターは専用の切削工具を選択し、制御された方法で原材料から余分なプラスチックを除去します。このプロセスにより、最終的に、正確に定義された形状と極めて厳しい公差を持つ部品が製造される。 公差 高精度のアプリケーションでは±0.005mmという低さです。

単純な製造であれ プラスチックワッシャー そして ガスケット または医療機器用の複雑な精密部品、 航空宇宙プラスチックブラケットあるいは ディスプレイスクリーンベゼル-手作業では難しい構造CNCプラスチック加工 は効率的なソリューションを提供します。部品がシームレスに組み合わされ、強固な一体性が確保されたバッチ生産をサポートします。これにより CNC加工 現代のプラスチック製造の中核技術として。

CNCプラスチック加工を選ぶ理由

プラスチック部品の製造において、 CNCプラスチック加工 は、射出成形、押出成形、3Dプリンティングといった代替プロセスの限界に、精度、効率、適応性といった独自の優位性によって効果的に対処しており、多くの産業で好まれているソリューションとなっている。

厳しい公差要件に対応する超高精度

航空宇宙、医療、エレクトロニクスなどの業界では、プラスチック部品に卓越した適合精度と動作安定性が求められます。部品は、他のアセンブリとシームレスに統合したり、リスクの高い過酷な環境でも確実に機能しなければなりません。 CNCプラスチック加工 は、材料や機械の性能に応じて、±0.01mm、あるいはそれ以上の精度(最小0.005mm)での公差制御を実現します。例えば、医療用手術器具のプラスチックバルブアセンブリは、過度の公差による漏れを防ぐために流体流路の寸法を正確に制御する必要があります。

小ロット生産における高い費用対効果

射出成形や押出成形では、前もって高価な金型が必要になる。3Dプリンティングは金型費用が不要な反面、バッチ生産効率が低いという問題がある。 CNCプラスチック加工 は、金型投資が不要で、シングルピースのプロトタイピングから小ロット(数万~数千個)までの制御可能なコストを提供します。これにより、R&D段階のサンプル検証やカスタマイズ部品の生産(特殊な電子機器ハウジングなど)において、先行投資が大幅に削減され、市場投入までの時間が短縮されます。

複雑な幾何学構造の加工が可能

複雑な表面、空洞、深い凹みなど、従来の方法では正確な複製が困難な複雑な設計を特徴とする業界部品もあります。 CNCプラスチック加工 は、多軸技術(5軸加工など)を活用してプラスチック・ブランクを多角的に切削し、複雑な形状を難なく実現します。例えば、航空宇宙用のプラスチック製フェアリングは、軽量構造と空気力学的表面の両方を必要とします。CNC加工 これらの複雑な設計仕様を正確に再現している。

幅広い素材適合性

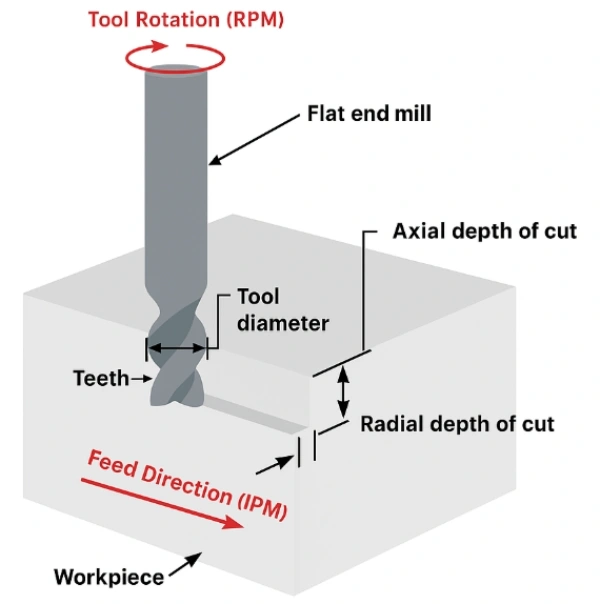

高硬度エンジニアリング・プラスチック(PEEKなど、 PC)、または弾力性の高いエラストマー(ナイロン、TPEなど)、 CNCプラスチック加工 切削パラメータを調整することで、安定した結果が得られます。主軸回転数, 送り速度, 切削深さ)および工具のサイズ/タイプに対応する。これにより、材料特性による頻繁な装置や工程の変更がなくなり、生産の柔軟性が高まります。

CNCプラスチック加工サービスの種類

CNCプラスチック ミーリング

CNCプラスチックフライス加工は、回転するフライスカッター(エンドミル)を使用してプラスチック加工物を切削するプロセスであり、平面、溝、輪郭、穴、複雑な曲面などの構造を加工することができます。この加工は多軸補間(一般的には3軸、4軸、5軸)に対応しており、単純なプラスチックカバーから複雑な医療機器のハウジングまで、さまざまな部品を製造することができる。例えば、エレクトロニクス業界では、ルーターのプラスチック製ヒートシンクチャンバーをCNCフライス加工することで、チャンバーの深さと内壁の滑らかさを精密に制御し、最適な放熱を確保している。自動車分野では、内装プラスチックトリム部品の三次元パターンもフライス加工によって実現され、見た目の質感と品質を高めている。

CNCプラスチック ターニング

CNC旋盤加工は、主に回転対称性を持つ円筒形、円錐形、立方体の部品を加工します。このプロセスでは、ワークピースがスピンドルの周りを高速で回転し、固定された切削工具がワークピースの軸方向または半径方向に移動して余分なプラスチックを除去します。高効率、安定した精度、速い加工速度を提供するこの加工法は、シャフト、スリーブ、ディスクのバッチ生産に最適である。例えば、家電製品分野など、 プラスチック製ベアリングリング 内径と外径の同軸アライメントを保証し、スムーズなベアリング動作を保証します。医療分野では、使い捨てプラスチック注射器のプランジャーは、旋削加工によって正確な直径制御を実現し、使用中の詰まりを防止しています。

CNCプラスチックドリル

CNCプラスチック穴あけ加工は、ドリルビットを使用してプラスチック加工物に円形の穴を開ける特殊加工で、正確な穴の位置決め、直径制御、深さ制御が可能です。手作業による穴あけと比較すると CNCドリル加工 は、穴のミスアライメントや径の不揃いといった問題を解消し、同時にマルチステーション穴あけ加工をサポートすることで、作業効率を向上させます。例えば、電子機器のプラスチック回路基板ブラケットには、正確な位置に複数の取り付け穴が必要です。CNCドリル加工は、これらの穴が回路基板のネジ穴と完全に一致することを保証します。家具業界では プラスチックコネクター 穴あけ加工によってできた貫通穴のおかげで、組み立ての安定性が保証される。

CNCプラスチック・ルーティング

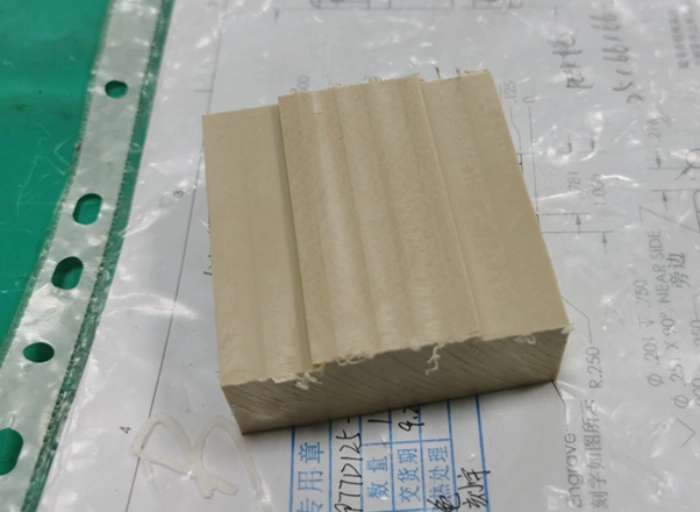

CNCプラスチックルーティング 主にプラスチックの表面や内部に複雑なパターン、文字、浅い溝などの構造を加工する。 作品.通常、小径のカッターを使用し、高精度のCNCシステムを活用してミクロン・レベルの彫刻精度を実現する。このプロセスは、装飾部品や識別部品の製造に広く使用されている。例えば、家電製品などである、 プラスチック製スマホケース ロゴや名入れデザインを刻印できます。インストルメントパネルには、目盛り線とボタンリセスが刻印され、操作の利便性と視覚的な認識を高めます。

CNCプラスチック加工用材料の種類

ABS (アクリロニトリル・ブタジエン・スチレン共重合体)

ABS樹脂は、強靭性、剛性、耐衝撃性を兼ね備えている。表面加工(塗装、電気メッキなど)が容易で、価格も手ごろなため、以下のような分野で最もよく使われる材料のひとつとなっている。 CNC加工.ABSから加工された部品は、優れた寸法安定性を示し、変形しにくい。電子機器の筐体(コンピューター筐体、プリンター筐体など)、自動車内装部品(ダッシュボードパネルなど)、玩具部品などに適しています。

PC(ポリカーボネート)

PCプラスチックは、高い光透過率(ガラスに匹敵する約90%)、優れた耐衝撃性(通常のガラスの250倍の強度)、優れた耐熱性(使用温度範囲:-40℃~120℃)を備えている。使用期間 CNC加工また、応力割れを防止するため、切断温度を注意深く制御する必要がある。主な用途としては、光学部品(LEDランプカバー、眼鏡フレームなど)、医療機器ハウジング(透明性と耐滅菌性が要求される)、自動車用ランプカバーなどがある。

覗き見 (ポリエーテルエーテルケトン)

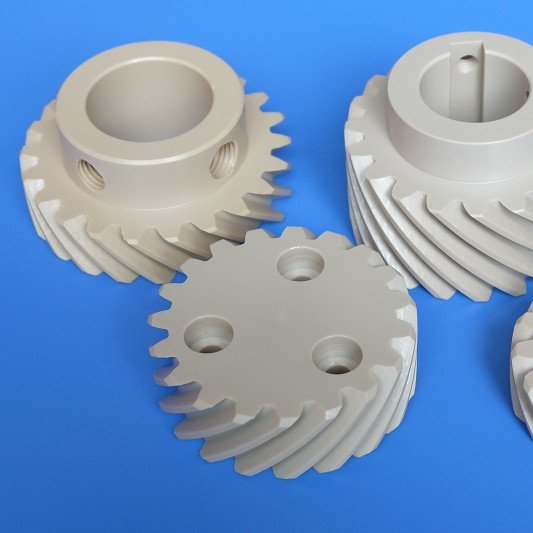

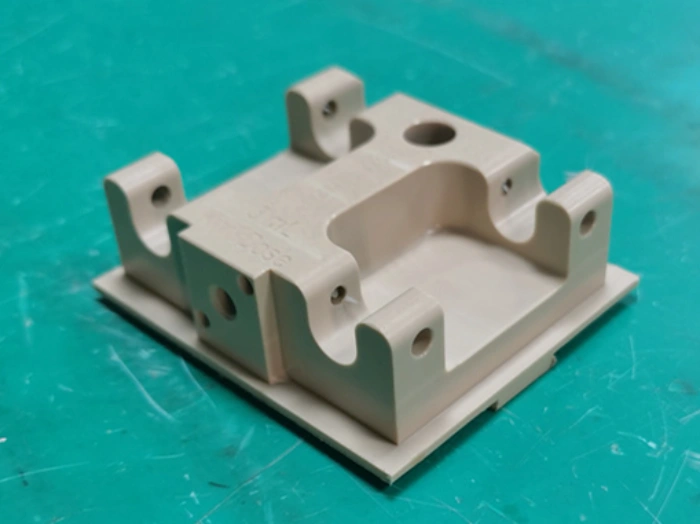

PEEKは、卓越した耐熱性(250℃までの長期使用)、耐薬品腐食性(ほとんどの酸/アルカリ溶液に耐える)、機械的強度を持ち、医療業界の生体適合性基準を満たす高性能エンジニアリングプラスチックです。硬度が高く、加工が複雑なため、一般的には5軸CNCマシンを使って精密加工される。今日、私は5軸マシニングセンターでのPEEK加工プロジェクトを見学した。5つの平面でドリル加工とフライス加工が行われた。具体的な用途については、クライアントには内緒である。以下は、そのパーツの実際の写真である。高温の滅菌環境で繰り返し使用されるため、精密な加工が要求される。 クランプ力 コントロールすることができます。PEEKの特性と5軸加工の精度は、これらの要求を完璧に満たしています。PEEKは、航空宇宙分野でも高温構造部品(エンジン周りのプラスチックアセンブリなど)に使用されています。

POM(ポリオキシメチレン、別名アセタール)

POM プラスチックは、高硬度、優れた耐摩耗性、低摩擦係数、優れた寸法安定性を提供します。機械加工された部品は表面が滑らかで、多くの場合、後研磨の必要がありません。ギア(おもちゃのギア、家電製品のトランスミッションギアなど)、ベアリング、ファスナー(ネジ、ナットなど)など、頻繁に動き、摩耗の少ない部品に最適です。 POM は自動車産業や家電産業で広く使用されている。

ナイロン (PA)

ナイロン プラスチックは高い靭性、耐疲労性、適度な耐油性と耐摩耗性を持つ。しかし、吸湿性があるため加工時に注意が必要で、加工後のクラックを防ぐためには予備乾燥が不可欠である。グレード(例:PA6、PA66、PA610)によっては、自動車用燃料配管継手、電子機器用ケーブルプロテクター、および 耐摩耗シム 産業機械の

PE (ポリエチレンを含む 高密度ポリエチレン/LDPE)

PEプラスチックは、高密度ポリエチレン(HDPE)と低密度ポリエチレン(LDPE)に分類される。LDPE): 高密度ポリエチレン LDPEは優れた靭性と柔軟性を持ち、プラスチックフィルム、ホース、玩具部品によく使用される。CNC加工の場合 PE変形しやすいので注意すること。ワークを適切に固定し、切断速度をコントロールする。

PMMA (ポリメチルメタクリレート、通称アクリル)

PMMA を上回る、最大92%の優れた光透過率を誇る。 PC)、表面光沢に優れ、彫刻や研磨が容易なことから、"透明プラスチック加工 "に好まれる材料となっている。しかし PMMA は比較的脆いため、材料の破壊を防ぐために加工時に激しい衝撃を避ける必要がある。主な用途は、広告用ライトボックス、ディスプレイスタンド、光学レンズ、計器やメーターの透明パネルなど。

PP(ポリプロピレン)

PP プラスチックは密度が低く(約0.9g/cm³、一般的なプラスチックの中では最も軽い部類に入る)、耐薬品性に優れている(ほとんどのプラスチックに耐える)。 有機溶剤)、良好な耐熱性(100℃前後の短期間の使用に耐える)、優れた耐屈曲疲労性(通称「耐屈曲プラスチック」)を有する。CNC加工の場合 PPただし、切削工具に付着しやすいので、専用の付着防止工具が必要。食品接触部品(プラスチック食器、水用コップなど)、化学パイプライン、自動車バンパーライナーなどに適している。

PBT (ポリブチレンテレフタレート)

PBT樹脂は、高い機械的強度と相まって、優れた耐高温性(長期使用温度は120℃~150℃前後)、耐候性、電気絶縁性を備えている。多くの場合 ガラス繊維 (例えば、PBT+30% GF)を強化する。 タフネス.コネクター、リレー・ハウジング、自動車用センサー・ケーシングなど、エレクトロニクス産業で高温耐性と絶縁性を必要とする部品に適している。

PEI (ポリエーテルイミド)

PEIは高性能の耐高温プラスチックで、長期使用温度は170℃までである。機械的強度にも優れています、 電気絶縁そして 耐放射線性 医療用生体適合性基準を満たしながら。CNC加工は難しく、高硬度の切削工具を必要とする。主に航空宇宙用電子部品ハウジング、医療機器用放射線滅菌部品、高級家電用耐高温部品に使用される。

PET (ポリエチレンテレフタレート)

PETプラスチックは、高い機械的強度、耐摩耗性、優れた耐薬品性、強力なバリア性(特に酸素と水蒸気に対する)を備えています。一般的な用途としては、食品包装(例:飲料用プラスチックボトル-通常はブロー成形だが、キャップやストッパーのカスタマイズはCNC加工で可能)、電子機器のメンブレンスイッチ、などがある。 内装部品 自動車産業における

追記 (ポリスチレン)

PS樹脂は透明性が高く(標準的なPSの光線透過率は約80%)、加工の難易度が低く、安価である。しかしながら、比較的脆く 耐衝撃性.使い捨て食器、玩具のケーシング、電子機器の内部支持部品、広告ディスプレイモデルなど、機械的強度の要求が低い用途に適している。

PVC (ポリ塩化ビニル)

硬質PVCは、高い硬度と優れた耐薬品性を持ち、プラスチックパイプ、ドア/窓枠、産業機器のハウジングなどに適している。軟質PVC(可塑剤を含む)は、次のような特長がある。 優れた柔軟性 ホース、電気ケーブルの絶縁体、防水膜などによく使われている。いつ CNC加工 硬質ポリ塩化ビニールは、加工中に有害なガスが発生する可能性があるため、換気装置が必要となる。

テフロン (ポリテトラフルオロエチレン、PTFE)。

テフロン樹脂は、極めて低い耐久性を誇る。 摩擦係数 (プラスチックの王様」と呼ばれる)、卓越した耐薬品性(アクアレギアのような強力な腐食性溶液に耐える)、高温耐性(使用範囲は約-200℃~260℃)を持つ。しかし、加工上の課題が大きく、コストが高く、機械的強度が低い。化学工業のシール部品(バルブシールなど)、医療分野の耐食性部品、カスタムシールの製造に適している。 CNC加工.

以下に、CNCプラスチック加工の特徴と用途を表にまとめた。

| 素材 | 主要物件 | 代表的なアプリケーション |

|---|---|---|

| ABS | 靭性、寸法安定性、表面仕上げが容易(塗装、電気メッキ)、適度なコスト | 電子筐体(コンピューター筐体、プリンター)、自動車内装部品、玩具部品 |

| PC | 高い透明性(~90%)、優れた耐衝撃性、良好な耐熱性(-40~120) | 光学部品(ランプカバー、メガネフレーム)、医療用ハウジング、自動車用ランプカバー |

| 覗き見 | 高強度、250℃までの長期耐熱性、耐薬品性、生体適合性 | 航空宇宙構造部品、医療用インプラント、高温部品 |

| POM | 高硬度、耐摩耗性、低摩擦、優れた寸法安定性、滑らかな表面仕上げ | ギア、ベアリング、スライダー、ネジ、ナット |

| PA | 高い靭性、耐疲労性、耐摩耗性を持つが、吸湿性が高い(予備乾燥が必要) | 自動車用燃料ライン継手、ケーブルプロテクター、工業用摩耗パッド |

| PE | 高密度ポリエチレン高硬度、耐薬品性; LDPE高い靭性、柔軟性 | 化学薬品タンク、食品容器、プラスチックフィルム、玩具部品 |

| PMMA | 優れた透明性(92%)、光沢のある表面、研磨は容易だが脆い。 | ライトボックス、ディスプレイスタンド、光学レンズ、透明パネル |

| PP | 低密度(~0.9g/cm³)、耐薬品性、良好な耐熱性(~100℃短期)、耐屈曲疲労性 | 食品接触部品、化学パイプライン、自動車バンパーライナー |

| PBT | 耐熱性(120~150℃)、耐候性、高い電気絶縁性、強い機械的特性 | 電子コネクター、リレー・ハウジング、自動車用センサー・ケーシング |

| PEI | 高強度、耐熱性(170℃まで)、電気絶縁性、耐放射線性、生体適合性 | 航空宇宙用電子ハウジング、滅菌可能な医療部品、高級家電部品 |

| PET | 高強度、耐摩耗性、耐薬品性、優れたバリア性 | 食品包装(キャップ、ストッパー)、電子メンブレンスイッチ、自動車トリム |

| 追記 | ~80%透明性、低コスト、加工は容易だが、脆く、耐衝撃性が低い。 | 使い捨て食器、玩具ケース、電子機器サポート |

| PVC | 硬質PVC:高硬度、耐薬品性、軟質PVC:高柔軟性 | パイプ、窓/ドアプロファイル、ケーブル絶縁、防水膜 |

| PTFE | 極めて低摩擦、優れた耐薬品性、広い温度範囲(-200~260℃)、しかし低強度、高コスト。 | ケミカルシール、耐食医療部品、バルブシール部品 |

加工に最適なプラスチックを選ぶには?

プラスチックの素材を選ぶとき 精密加工そのため、部品の用途、要求性能、加工コスト、工程適合性などを総合的に検討することを推奨する。以下の具体的な手順に従ってください:

コア・パフォーマンス要件の定義

まず、部品の主要なパフォーマンス指標を決定する:

透明性が必要な場合(光学部品など)、優先順位をつける。 PMMA (最高の光透過率)または PC (耐衝撃性に優れる)、耐高温性(航空宇宙、医療用滅菌など)には 覗き見 (250℃長期使用)、 PEI (170℃)、またはテフロン(260℃);耐摩耗性(ギア、ベアリングなど)には POM (摩擦係数が低い)、 ナイロン (耐疲労性)、またはテフロン(低摩擦性); 食品と接触する用途(食器など)では、以下を選択する。 PP (耐薬品性、無毒性)または PET (安全で安定している)。

動作環境を考慮する

環境要因を評価する:

化学的環境(酸/アルカリへの暴露): テフロン (高耐食性)、 高密度ポリエチレン (耐薬品性)、またはPP(ほとんどの溶剤に対する耐性); 湿気の多い環境(浴室、水中など)では、以下を選択する。 POM (非吸水性)またはPE(耐水性)を避ける。 ナイロン (吸水性)を選択する。低温環境(コールドチェーン機器など)には、PE(耐低温性に優れる)または PP (40℃まで使用可能)を避ける。 PMMA (低温で脆くなる)。

処理コストと効率のバランス

高機能素材(PEEKなど、 PEI)は優れた特性を持つが、高コストと複雑な加工要件(5軸加工機、専用工具)を伴うため、ハイエンドの精密用途(医療、航空宇宙)に適している。一般消費者向け部品(玩具、標準的な筐体など)には、低コストで機械加工が容易な ABSPS、またはPPを使用することで、先行投資とCNC加工時間を削減できる。

CNC加工プロセスへの適応

ある種の材料には特定の加工要件があり、工作機械の能力と照らし合わせて確認する必要がある:PEEKは5軸の高精度機械が必要で、3軸の機械しかない場合は、材料を代える必要がある。 ナイロン 生産施設に乾燥設備がない場合は、事前の計画が不可欠である。 PMMA 複雑で深い空洞のある部品では、加工中に破壊のリスクを評価し、必要であれば耐衝撃性PCに切り替える。

参考類似事例と業界標準

自動車用コネクター、電子機器用エンクロージャーなど、一般的な業界用途については、一般的な業界材料を参照してください。 ABS (コストパフォーマンス)、電子コネクター使用 PBT (高温耐性+絶縁性)、医療用外科器具はPEEK(生体適合性+耐滅菌性)を使用しています。同時に、業界標準(例えば、医療用途にはISO 10993の生体適合性適合が必要であり、食品接触にはFDA認証が必要)に準拠する。

6 一般的な表面仕上げ CNCプラスチック加工

サンド・ブラスト

サンド(ビーズ)ブラストは、高圧気流を使用して微細な研磨剤(ガラスビーズ、プラスチックビーズなど)をプラスチック部品の表面に噴射し、均一なつや消しまたはつや消しテクスチャを作成します。この非接触プロセスは、傷を防止し、加工跡(CNCツーリングラインなど)を隠して、部品の外観の一貫性を高めます。対象 ABS, PC, PMMAまた、電子機器の筐体(ラップトップ・ベースなど)や自動車の内装部品(通気口パネルなど)には、美観と耐指紋性のために一般的に使用されている。

絵画

塗装は、専用のプラスチック塗料(アクリル、ポリウレタンなど)をスプレー装置で部品に均一に塗装する。これにより、耐傷性や耐候性を高めながら、多様な色効果(マットブラック、メタリック仕上げなど)や光沢度(ハイグロス、マット)を実現する。加工に先立ち、部品表面の洗浄(油脂やほこりの除去)が必要です。特定の材料(例えばPP)を確実にするために表面活性化処理が必要である。 塗料密着性.あらゆる種類のプラスチックに適したこのプロセスは、家電製品の筐体(携帯電話ケースなど)、玩具、家電製品の外装部品などに広く使用されている。

ブラッシング/研磨

ブラッシング:研削砥石またはブラッシング布を使用して部品表面に一方向の摩擦を加えることで、均一な線状パターンを形成し、金属的な質感を高めます(プラスチックに適用すると、ブラッシングされた金属効果をシミュレートできます)。以下のような中程度の硬さの素材に適している。 ABS そして PC自動車の内装トリムや電子機器のベゼル(タブレットのフレームなど)によく見られる。

研磨:砥石や研磨剤のような道具を使って部品の表面を磨き、鏡のような仕上げにする(特に、以下のような透明な素材に適している)。 PMMA およびPC)。例えば、アクリルディスプレイスタンドは研磨によって光透過率と視覚的品質が向上します。プラスチックレンズは光学性能を確保するために研磨が必要です。

パウダーコーティング

粉体塗装は、プラスチック粉末(エポキシ樹脂粉末など)を部品表面に静電的に付着させ、その後高温で硬化させて均一な皮膜を形成する。このコーティングは、かなりの厚み(通常50~150μm)、優れた耐衝撃性、強力な耐薬品腐食性、環境に優しい(溶剤を排出しない)ことを特長としています。以下のような耐高温プラスチックに適している。 高密度ポリエチレン, PVCそして ABS (硬化温度は通常120~180℃であり、材料公差が必要)、産業機械のハウジングや屋外のプラスチック部品(公園のベンチのプラスチック部品など)によく使用される。

電気めっき

プラスチック電気メッキには 表面活性化 (例えば、化学銅メッキやニッケルメッキ)の後に金属層(例えば、クロム、ニッケル、金)を電解析出させる。このプロセスは、導電性、耐摩耗性、耐酸化性を高めながら、金属光沢(銀、金など)を実現します。以下のような素材に適しています。 ABS (最高のメッキ密着性を提供する)とPCの組み合わせで、装飾部品(例:自動車ホイールハブのプラスチックキャップ、化粧品パッケージボトル)や導電性電子部品(例:コネクター接点)に一般的に使用されている。電気めっきは、複雑な工程、高いコスト、潜在的な水質汚染リスクを伴うことに注意。

水転写印刷

水転写印刷では、パターン(木目、カーボンファイバーの質感、迷彩など)を印刷した転写フィルムを水に浮かべます。水圧でフィルムを部品表面に転写し、その後乾燥とシーリングを行うことで、複雑なデザインを精密に再現することができる。このプロセスにより、不規則な曲面(例:プラスチック・ハンドル、自動車内装曲面部品)への印刷が、強力なパターン接着力と豊かな色再現性で可能になる。以下のようなほとんどのプラスチックに適しています。 ABSパソコン PMMA玩具、家電製品の外装部品、自動車の内装(木目を模したプラスチック製ドアパネルなど)に広く使われている。

CNCプラスチックマシン使用のヒント

機器のデバッグとパラメータ設定

加工前に、材料の特性に基づいて主軸回転速度と送り速度を調整する:

のような高硬度素材の場合 覗き見 そして POM工具の摩耗を防ぐために、主軸回転数を上げ(3000~5000rpm)、送り速度を下げる(50~100mm/min)。次のような強靭な材料を加工する場合 ナイロン そして PE工具への材料付着を防ぐため、主軸回転数を適切に下げ(1500~3000rpm)、送り速度を上げる(100~200mm/min)。

工具の精度と摩耗をチェックする:新しい工具の先端半径補正を較正する。加工精度を維持するため、チッピングや摩耗(加工面のバリなど)が発生した場合は、速やかに工具を交換してください。

ワークのクランプを材料特性に合わせる:

脆い場合 PMMA過度の使用による破損を防ぐため、柔らかい固定具(ラバーパッドなど)を使用すること。 クランプ力. PE やPPは変形しやすいため、加工中のワークの安定性を確保するために多点クランプが必要となる。

加工工程のモニタリングと品質管理

最初の加工時に「テストカット」を行う:1~2個のサンプル部品を加工した後、以下の方法で寸法公差を検証する。 キャリパス そして マイクロメートル.パラメータ・エラーによるバッチの廃棄を防ぐため、コンプライアンスを確認した後 にバッチ生産を行うこと。

切削状況をリアルタイムで監視:加工中に異常音(工具とワークの衝突など)や発煙(過度の切削温度など)が発生した場合は、直ちに加工を停止して検査します。工具の摩耗やワークピースの緩みなどの問題に対処します。

環境温度と湿度の管理:特定の素材(例えば ナイロン, ABS)は湿度に敏感です。吸湿による加工後の部品の変形を防ぐため、作業場の湿度を40%~60%に保ってください。高精度部品の場合、熱変動による機械誤差を防ぐため、作業場の温度を安定した状態(例:20±2℃)に保つ。

機器のメンテナンスとケア

毎日の作業後は、機械のベッドとガイドウェイを清掃してください:圧縮空気でプラスチックの破片を取り除き、布でガイドウェイを拭き、傷や錆を防ぐために潤滑剤を塗布する。

切削液は定期的に点検してください: 切削油剤 工具を冷却し、摩擦を低減します。液面レベルと濃度を毎週チェックする必要があります。少なくなったら速やかに補充し、劣化したら完全に交換してください(特に、次のような材料を加工する場合)。 PVC または PE そのため、頻繁なフルード交換が必要である)。

長期のダウンタイム中、機器を保護する:装置を1週間以上使用しない場合は、工具を洗浄し 紡錘その際は、防錆油を塗布し、電源を切り、精密さを損なう可能性のあるホコリの侵入を防ぐため、ダストカバーで覆います。

CNCプラスチック部品の応用分野

航空宇宙産業

航空宇宙分野では、極めて軽量な特性、耐高温性、耐放射線性を備えた部品が要求される。 CNCプラスチック加工 はこれらの厳しい要件を満たしている。例えば

PEEKから機械加工されたエンジン周辺部のプラスチックブラケットは、高温(250℃)でも安定して動作する一方で、金属製のブラケットと比較して重量はわずか3分の1であり、航空機全体の重量を軽減します。PEEKから機械加工された衛星電子部品筐体 PEI 耐放射線性を示し、強烈な放射線から内部回路を保護する。 宇宙放射線.さらに、航空機内装用のプラスチックトリム部品(シートアームレスト、計器パネルカバーなど)は、航空安全基準(難燃性など)への適合を達成すると同時に、以下のような方法で乗客の体験を向上させている。 CNCフライス加工 そして表面塗装。

電子産業向け

電子部品は通常、絶縁性と耐熱性を必要とする小型で高精度な構造を特徴とする。 CNCプラスチック加工 は効率的で正確な生産を可能にする。例えば

ルーターハウジング ABS 内部回路基板との正確な位置合わせのためにCNCフライス加工された冷却ベントとインターフェイス・リセスを装備。 PBT + グラスファイバーは耐熱性(150℃)と絶縁性に優れ、電子機器内の安定した信号伝送を可能にする。 PMMA 研磨後に92%の光透過率を達成し、最適なディスプレイ性能を確保。 POM)の寸法公差を±0.01mm以内に維持し、緩みのないコンパクトな組み立てを保証します。

医療用途

医療分野では、部品の生体適合性、耐滅菌性、精度が厳しく要求される。CNCプラスチック加工(特に5軸加工)は、その中核工程の一つである。例えば、 - PEEKから機械加工された低侵襲手術器具グリッパーヘッドは、ISO 10993生体適合性規格に適合し、高温高圧滅菌(134℃)に耐え、±0.005mm以内の精度を達成し、手術中の正確な組織把持を保証する。 PC アルコール消毒に強く、光透過性が高いため、医療スタッフによるデータモニタリングが容易です。シリンジシールは テフロン は、低摩擦係数と耐薬品腐食性を特徴とし、薬物汚染を防ぐ。加えて、人工関節部品(例えば、関節コネクターから機械加工された ナイロン)を通してパーソナライズされたフィット感を実現する。 CNC加工患者の快適性を高める。

自動車産業

自動車部品には 耐候性, 耐振動そして軽量特性。CNCプラスチック加工は、大量生産とカスタマイズの両方の需要に対応しています。例えば、ABSで機械加工されたダッシュボードパネルは、質感を高めるために表面ブラッシングが施され、-40℃から80℃までの温度に耐え、多様な気候に適応します。POM機械加工のドアロックギアは、優れた耐摩耗性を実現し、長期間の耐久性を保証します。PP加工自動車バンパーライナーは、衝突エネルギーを吸収する高い靭性と軽量性を提供します。また、新エネルギー車用のバッテリーハウジング部品(PC+グラスファイバーなど)は、バッテリーの安全性を守るために絶縁性と耐高温性を提供します。CNC旋盤加工されたエアコン吹き出し口調整ノブ(例. ナイロン)は、スムーズな操作のための正確な直径制御を達成する。

新エネルギー部門

新エネルギー用途(太陽光発電、風力発電、エネルギー貯蔵など)の部品には、耐候性、絶縁性、耐薬品性が求められる。 CNCプラスチック加工 は、安定した信頼性の高いソリューションを提供します。例えば

太陽光発電インバーター用ハウジング 高密度ポリエチレン 耐える 紫外線 風力タービンケーブルのPVC加工絶縁層は、優れた絶縁性と耐低温性(-30℃動作可能)を備え、過酷な風力発電環境に適応します。PP加工蓄電池トレイは軽量で耐薬品性があり、電解液漏れを防ぎます。さらに、新エネルギー自動車充電ステーション用のプラスチック製筐体(ABS+難燃性など)は、難燃性と耐衝撃性を備え、充電の安全性を確保している。

ウェルドへのお問い合わせ

CNCプラスチック加工のニーズ(例:カスタム部品、バッチ生産)、または業界のアプリケーション事例(例:医療用PEEK部品の製造、航空宇宙用プラスチック構造部品)の探求については、お問い合わせください。 ウェルド チーム経由

公式Eメールcg@weldomachining.com までリクエストをお送りください。弊社スタッフが12時間以内にオーダーメイドのソリューションとお見積もりをご返信いたします。

現地訪問:ウェルド社の生産拠点(住所:住所:広東省東莞市莞江区博信路109号)を訪問し、ウェルド社製品を視察する。 CNC加工 中央。

お問い合わせの際は、「CNCプラスチック加工に関するお問い合わせ」とお伝えください。 ウェルド CNCプラスチック加工 ケーススタディハンドブック(航空宇宙、医療、エレクトロニクス、その他の産業にわたる100以上の実例が掲載されており、材料の選択、加工プロセス、コスト分析が詳細に説明されている。)

CNCプラスチック加工ガイドラインFAQ

1.CNCプラスチック加工はどのような公差精度を達成できますか?

公差精度は材料や機械構成によって異なる:

- ABS、PCなどを加工する標準的な3軸マシンは、±0.01mmの公差を達成できる。

- PEEK、PMMAなどを加工する5軸高精度マシンは、±0.005mmという低公差を達成できる。

- より高い精度(±0.002mmなど)を要求される場合は、カスタマイズされた切削工具と温度管理された加工環境が必要となる。

具体的なご要望は、部品の仕様に基づいてウェルドの技術チームとご相談ください。

2.少量生産(例えば50個)の場合、CNCプラスチック加工と射出成形のどちらを選ぶべきでしょうか?

CNCプラスチック加工を優先する。射出成形には金型(通常数万人民元、リードタイム2~4週間)が必要で、小ロットでは金型コストが不釣り合いに高くなる。

CNC機械加工は、金型の必要性を排除し、射出成形の1/3から1/2のコストで、わずか3-5日で50個の部品を生産します。また、設計の調整(部品寸法の変更など)が即座に行えるため、研究開発用の試作品やカスタマイズされた少量生産のニーズに最適です。

3.なぜプラスチック部品は加工後に変形するのか?それを解決するには?

よくある原因と解決策

材料の吸湿(例:ナイロン、ABS):加工前に乾燥炉(80~100℃、4~6 時間)に入れ、水分を除去してください。

過度の切削温度(例:PC、PEEKの加工):主軸回転数を下げ、クーラントの流量を増やし、工具とワークを冷却してください。

不適切なワークのクランプ(例:PE、PP):加工中の変位や変形を防ぐため、多点クランプ(3点以上固定)または真空吸引カップを使用してください。

4.表面処理(電気めっき、水転写印刷など)は部品の寸法公差に影響しますか?

軽微な影響は発生するが、事前の手当が必要。例えば

- 電解メッキ層の厚さは通常5~20μmである。メッキ後の最終的な寸法を確保するため、機械加工時に部品寸法を5~20μm小さくする。

- 水転写印刷のコーティングの厚さは約10~15μm。

公差が厳しい部品(±0.01mmなど)の場合、機械加工中に寸法を調整するか、寸法への影響が最小限の表面処理(寸法への影響が無視できるビーズブラストなど)を選択する必要がある。

具体的な許容量は、プロセスの種類に応じて、ウェルドの表面処理チームと相談して決定することができます。