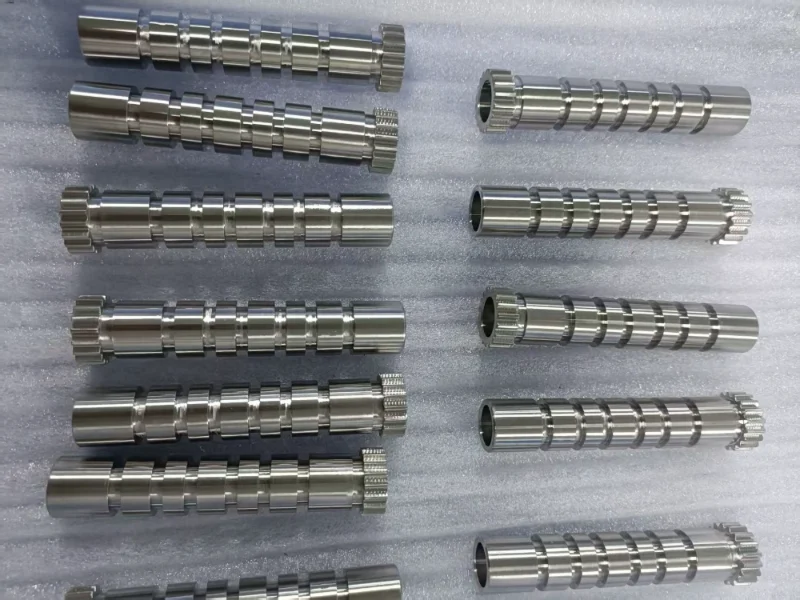

CNC旋盤加工部品の原理と特徴

CNC旋盤加工は、旋盤工具をコンピュータプログラムで制御し、回転するワークを切削する精密機械加工である。加工中、ワークピースはスピンドルチャックに固定され、高速回転(800~2000rpm)しながら、工具はX/Z軸に沿って移動し、円筒面、円錐面、ねじ山などを加工できる切削経路を形成する。

従来の旋盤に比べ、その利点は大きい:第一に、加工精度がIT7-IT8に達する。 寛容 (第二に、シームレスなCAD/CAM統合による自動連続生産が可能で、複雑な部品の大量生産が可能である。第三に、工程の柔軟性が高く、プログラム変更に伴う製品モデルの素早い切り替えが可能で、多品種少量生産に適している。

CNC旋盤部品のコア技術的特徴

CNC旋盤 は、多くの場合、パワードタレットとサブスピンドルを装備しており、旋盤加工、フライス加工、ドリル加工などの複合加工を1回のセットアップで完了させることができます。当社の ウェルド ターニングセンタは、X軸位置決め精度±0.003mm/300mm、繰り返し精度±0.001mmを誇ります。12ポジションのサーボタレットを装備し、工具交換にかかる時間はわずか0.3秒。

φ5mmの内径穴(公差±0.005mm)、M8×1.25の精密ねじ、0.5mm幅の3本のシール溝を持つ航空エンジンの燃料ノズルのような複雑な部品の場合、従来の工程では3台の機械で順次加工する必要がありました。しかし、CNC旋盤加工では、これを1回の加工で実現することができ、40%の効率アップを実現した。

CNC旋盤加工とフライス加工/研削加工の比較優位性

シャフトやディスク/スリーブ部品のCNC旋盤加工では、CNC旋盤加工は、以下のものより大幅に高速です。 ミーリング そして 研磨また、操作の簡素化も実現します。例えば、φ50mm×200mmの45#スチールドライブシャフトは、8~12cm³/分の材料除去率を達成し、フライス加工の2~3倍、表面粗さは一貫してRa1.6μm以下であるため、研削加工が不要になり、35%のコスト削減が可能です。アルミニウム合金のモーターハウジングのような薄肉の非鉄金属部品を加工する場合、CNC旋盤加工における低い切削力パラメータは変形を防ぐことができ、合格率は75%から98%に向上する。

材料の選択は、CNC旋盤加工部品の加工効率、コスト、性能に影響する。産業界では、部品の機能に基づいて、材料の機械的特性、加工性、経済性を総合的に考慮する必要があります。一般的に使用される材料のうち、金属は約85%を占め、アルミニウム合金、ステンレス鋼、真鍮が好ましい選択肢です。

材料の選択と加工適合性

CNC旋盤加工部品の材料の選択は、加工効率、コスト、最終性能に直接影響する。工業的な実践では、CNC旋盤加工部品は、部品の機能要件に基づいて材料の機械的特性、加工性、および経済性を総合的に評価する必要がある。一般的に使用される材料は、主に金属材料(約85%)と非金属材料(15%)に分けられる。その中でも、アルミニウム合金、ステンレス鋼、真鍮は、優れた総合性能により、CNC旋盤加工部品に好んで使用されている。

金属材料の加工性能比較

アルミニウム合金はよく使われる素材だ。例えば 6061-T6 は引張強さ310MPa、密度2.7g/cm³で軽量部品に適している。切削速度は150-300m/min、工具寿命は800-1200個/切れ刃、コストはステンレス鋼より40%低い。ステンレス鋼304の硬度はHB187で、加工硬化を起こしやすく、高速度鋼工具(例えば、SUS304のような)が必要である。 W18Cr4V)と極圧エマルジョン冷却を採用し、切削速度は80~120m/min。H62黄銅は被削性と切屑分断性に優れ、高速切断(200~400m/min)が可能。バスルームアクセサリーやコネクターによく使用されている。

非金属材料の応用シナリオ

エンジニアリング・プラスチックは、CNC旋盤加工部品の用途で急成長している。POM(ポリオキシメチレン)の摩擦係数はわずか0.04で、トランスミッション部品に適しています。PEEKは260℃までの高温に耐えるため、航空エンジンのセンサーハウジングの加工が可能です。PTFE(ポリテトラフルオロエチレン)は強い耐食性を示し、化学装置のシールによく使用されています。PTFE(ポリテトラフルオロエチレン)は強力な耐食性を示し、化学装置のシールによく使用されています。ある医療機器メーカーは、ステンレス鋼の手術器具をPEEKの旋盤加工部品に置き換え、60%の軽量化を実現し、金属イオン放出のリスクを回避しました。プラスチックを加工する場合、圧縮空気冷却付きの片刃PCD工具を使用すると、過熱や変形を防ぐことができる。

材料選択の決定プロセス

CNC旋盤加工部品の材料の選択は、4段階の意思決定プロセスに従う:1.1.部品の機能を定義する、2.主要パラメータを決定する、3.加工経済性を評価する、4.供給の安定性を検証する。例えば、自動車部品メーカーが新エネルギー車のモーターシャフトの材料を選択する場合、45#鋼、40CrNiMoA、6061-T6を比較し、最終的にトルク要件に基づいて40CrNiMoAを選択します。高周波焼入れ加工と組み合わせることで、部品の寿命は10万時間に達する。

主要加工パラメータの最適化

CNC旋盤加工部品の品質と効率は、合理的なパラメータ設定に依存する。核となるパラメータには、切削速度(vc)、送り速度(f)、切込み深さ(ap)が含まれます。ある航空宇宙構造部品メーカーは、これらのパラメータを最適化することで、以下の旋削効率を向上させた。 7075 アルミニウム合金を35%に変更し、表面粗さをRa3.2μmからRa0.8μmに低減した。

切削パラメータの科学的設定

最適な切削パラメータは材料によって異なる。45#鋼の加工では、推奨パラメータはvc = 120-150 m/min、f = 0.15-0.25 mm/r、ap = 1-3 mmである。TC4チタン合金の場合、パラメータはvc = 40-60 m/min、f = 0.05-0.1 mm/r、ap = 0.5-1 mmに減らすべきである。パラメータの選択は、"高速、軽切削 "の原則に従う。例えば、6061アルミニウム合金の速度係数(VC)を150m/minから250m/minに上げると(f = 0.2 mm/r、ap = 2 mmを維持したまま)、加工時間は35%短縮されるが、工具消費量は12%しか増加しない。

工具の選択と寿命管理

高速度鋼工具は普通鋼と鋳鉄に適している。超硬工具は汎用性が高く、ステンレス鋼の加工には超微粒子材種を選択する必要がある。PCD工具は非鉄金属と非金属材料に適している。工具形状も重要で、アルミニウム合金の加工には、すくい角35°、逃げ角5°のシャープなチップを推奨し、高強度鋼の加工には負のすくい角が必要である。ある歯車加工工場では、工具寿命管理システムを使用することで、超硬チップの寿命を30個/カットから45個/カットに延ばし、年間50,000米ドルの工具コストを削減した。

冷却と潤滑の最適化

CNC旋盤加工部品の品質を確保するためには、十分な冷却と潤滑が重要である。鋼部品の加工にはエマルジョン(濃度8-10%)を使用し、アルミニウム合金の加工には半合成切削油を使用し、チタン合金の加工には極圧切削油を使用する。ある航空宇宙会社は、高圧冷却システム(圧力70bar)を使用してTC4チタン合金シャフト部品を加工し、工具寿命を15個から28個に延ばし、表面粗さをRa1.6μmに安定させた。

品質管理および検査基準

CNC機械加工部品の品質管理は、原材料の受け入れから完成品の出力まで12の品質チェックポイントを必要とし、製造工程全体にわたって統合されている。包括的な品質管理を実施した後、ある自動車部品会社では、PPM(parts per mille)が350から80に減少し、顧客からのクレーム率が75%減少した。

寸法精度管理法

IT7-IT8の公差管理を実現するには、工作機械の精度確保(レーザー干渉計による定期的なキャリブレーション)、工程の安定性管理(SPCによる統計的工程管理)、クランプの最適化(細軸加工用のフォローアップレストやフレキシブルセンタの使用)が必要である。精密ベアリング工場では、φ12mm×300mmのモーターシャフトを0.005mmの安定した円筒度で加工し、適合要件を満たした。

表面品質に影響を与える要因

CNC加工部品の表面粗さは、主に送り速度と工具刃先品質の影響を受ける。理論式はRa=(f²)/(8×rε)ですが、現実には振動により2~3μmまで上昇することがあります。鏡面仕上げ(Ra≦0.05μm)を実現するには、ダイヤモンド工具と微小送りが必要です。ある光学部品工場では、アルミ合金ミラーの加工でRa0.02μmを達成し、レーザー反射の要求を満たしている。

検査技術と装置構成

検査装置の構成は「精密ピラミッド」の原則に従っている。三次元測定機(CMM)が主要寸法を測定し、真円度計がシャフトタイプの部品を検査し、表面粗さ計が表面品質を評価する。ある航空宇宙会社は、デジタル検査ワークショップを構築し、100%のフルサイズ検査を達成し、効率を60%向上させた。また、オンラインプローブにより、サンプリング時間を1個あたり30分から2分に短縮した。

CNC旋盤部品の種類

シャフト部品

トランスミッション スピンドル:モーターシャフト(φ10-100mm、公差±0.01mm)、減速機入力シャフト(45#鋼/20CrMnTi材)など。

精密細軸:医療機器用ガイドシャフト(表面粗さRa≤0.8μm)、自動機器用リードスクリュー(台形ねじTr20×4)。

ディスク・スリーブ部品

フランジ:油圧システム接続フランジ(シール溝精度±0.02mm)、モーターエンドカバー(ベアリングハウジング公差IT7等級)。

スリーブ/ブッシング: 自動車用ギアボックスのシンクロナイザースリーブ。

特殊形状の機能部品

ネジ部品:航空管継手(M16×1.5細目ねじ、ピッチ径公差4h)、油圧バルブコア(台形ねじ+シールコーン面)。

複雑な輪郭部品:ターボチャージャーノズルリング(ブレードプロファイル精度±0.05mm)、時計ムーブメント歯車(モジュール0.5-1.5)。

特殊素材アクセサリー

非鉄金属部品:アルミ合金6061-T6モーターハウジング(軽量設計、肉厚1.5-3mm)、真鍮H62バスルームバルブコア(耐摩耗+耐腐食性)

エンジニアリングプラスチック部品POM製トランスミッションギア(摩擦係数0.04)、PEEK製航空センサーハウジング(耐熱温度260)

代表的な使用例

部品のCNC旋盤加工は、自動車製造、航空宇宙、医療機器などのハイエンド分野で広く使用されています。業界によって、技術的な要件やソリューションは異なります。

新エネルギー自動車モーターシャフト加工

大手新エネルギー自動車メーカーの駆動モーターシャフト(40CrNiMoA)加工プロジェクトでは、直径φ35mm(公差±0.01mm)、円筒度≤0.005mm、キー溝対称性≤0.02mmが要求された。シングルクランプ複合加工のデュアルスピンドル・ターニングセンターが採用され、180m/分の切削速度を達成する超硬CBNチップとオンマシン測定システムが搭載された。試運転後、生産サイクルタイムは45分/個から18分/個に短縮され、年間生産能力は50万個、不良率は0.3%以下となった。

航空宇宙油圧パイプラインジョイント加工

航空宇宙用チタン合金油圧ジョイント(TC4材)の加工には、困難な材料切削、高精度のシール円錐面、複雑な内部オイル回路などの課題がある。ある航空宇宙会社は、超硬ソリッドドリルビットを使用してφ6mmの深穴を加工し、成形工具を使用してオンラインモニタリングしながらシール円錐面を加工し、同時に極低温冷却を採用しました。このプロセスにより、継手の疲労寿命が1000サイクルから5000サイクルに向上し、航空宇宙用油圧システムの信頼性要件を満たすことができた。

医療用低侵襲手術器具製造

ある医療機器メーカーの腹腔鏡手術用鉗子(316Lステンレス鋼)製造プロジェクトでは、鉗子頭部の厚さ0.3mm(公差±0.01mm)、刃先の鋭さ0.02mm以下、表面粗さRa0.4μmが要求された。このプロジェクトでは、精密CNC旋盤加工と極薄切削加工、高速度鋼工具、刃先の電解研磨が採用され、全工程がクリーンルーム内で行われた。この製品はISO13485認証を取得しており、臨床切削力は≦5Nで、従来製品に比べ60%の低減を実現した。

CNC加工部品は設備製造業における基本的な部品であり、その技術レベルはハイエンド設備の性能に影響する。複合材の5軸フライス加工や旋盤加工、インテリジェントプロセスプランニングなどの技術開発により、今後の発展は高精度、軽量設計、機能統合に焦点が当てられるでしょう。CNC旋盤加工と機械加工サービスについて詳しくお知りになりたい方は、ウェルドまでご連絡ください。

CNC旋盤加工のよくある質問

CNC旋盤加工において、適切な工具材料と形状を選択する方法は?

工具材料と形状の選択は、加工効率、表面品質、工具寿命に直接影響する。ワークの材料特性に基づいて決定する必要があります:

工具材料:

超硬:鋼や鋳鉄などの一般的な金属の加工に適し、高い費用対効果。

セラミック工具:高温に強く、硬い材料の高速切削に適している。 硬化鋼).

キュービック 窒化ホウ素 (CBN):高硬度材(チタン合金やニッケル基合金など)の加工用。

多結晶ダイヤモンド (PCD):非金属材料(アルミニウム合金やプラスチックなど)や非鉄金属の加工用。

幾何学的な角度:

すくい角:すくい角を大きくすると切削抵抗は減るが、工具強度は弱くなる。

逃げ角:逃げ面と被削材との摩擦を低減し、仕上げ面の品質を向上。

主切刃角度:切削力と切りくず排出方向に影響し、荒加工には90°が一般的で、仕上げ加工には45°~75°が一般的。

CNC旋盤加工と従来の旋盤加工の違いは何ですか?

CNC旋盤加工は、コンピュータ数値制御システムによって実現される自動化プロセスであり、従来の旋盤加工は手動操作と調整に頼っていた。主な違いは以下の通り:

精度と一貫性:プログラムによって制御されるCNC旋盤加工は、±0.001mmの繰り返し精度を達成する。一方、従来の旋盤加工はオペレーターの技量に依存するため、誤差が大きくなる;

効率:CNC旋盤は24時間連続運転が可能で、大量生産に適しているが、従来の旋盤は効率が悪く、労働集約的である;

複雑さ:CNC旋盤加工は、複雑な曲面、ねじ山、不規則な穴を加工できるが、従来の旋盤加工では単純な回転体加工しかできない。

CNC旋盤加工はどのような素材に適していますか?

CNC旋盤加工の核となるステップは何ですか?

典型的なCNC旋盤加工には次のようなものがある:

プログラミングCAD/CAMソフトウェアを使用して部品モデルを設計し、Gコードを生成する;

クランプすること:旋盤のチャックや固定具にワークを固定すること;

工具のセッティング:工具とワークの相対位置を決めること;

切削:旋盤はプログラムに従って旋削、中ぐり、ねじ切りなどの加工を行う;

検査:測定工具(ノギスや三次元測定機など)を使って寸法精度を確認すること;

後処理:バリ取り、洗浄、表面処理(研磨、メッキなど)。

CNC旋盤の加工精度を向上させるには?

加工精度を向上させるための主な対策は以下の通り:

工作機械のメンテナンス:スピンドルとガイドウェイの精度を確保するため、旋盤を定期的に校正する;

工具の選択:材料特性に基づき、適切な工具材料(超硬合金、セラミックなど)と形状を選択する;

切削パラメータの最適化:主軸回転数、送り速度、切り込み深さを調整し、振動や熱変形を低減;

クランプの安定性:ワークの変形を避けるため、専用の固定具またはソフトジョーを使用してワークをクランプする;

オンライン検査:プローブを組み込んで加工プロセスをリアルタイムで監視し、エラーを迅速に修正します。