導電性、熱管理、構造の複雑さへの要求が先端製造業で高まるにつれ、銅の部品は新エネルギー自動車、5G 通信、医療機器など、あらゆる産業で不可欠なものとなっています。 CNC加工 は、その精度と安定性により、銅部品製造の主流となっています。そのため CNC銅加工 システム化された能力を持つ製造業者は、今や製品の性能と納品効率を確保するための重要な要素となっている。

完全なCNC銅加工プロセス:設計から高精度の納品まで

CNC 銅の機械加工は、ただ切削するだけではありません。材料の選択、設計の検討、機械加工、表面処理、そして検査と、総合的なプロセ スを伴います。このプロセスを理解することで、品質とリードタイムの管理が確実になります。

エンジニアリング・レビューとDFM

メーカーは、部品の図面から形状、公差の実現可能性、加工の制約を評価します。適切な製造可能設計(周波数変調)レビューは、コストのかかる修正と生産における歩留まりの低下を防ぐのに役立つ。

銅材料の選択とトレーサビリティ

適切な銅等級の選択(例. C1100, H62, C17200)は極めて重要である。メーカーは材料証明書(RoHS, SGSロットのトレーサビリティを維持し、一貫した品質を確保する。

CAMプログラミングとプロセス設計

CAMソフトウェアを使用して、加工パス、クランプ戦略、切削シーケンスが精度、熱管理、工具寿命のために最適化されます。衝突やアンダーカットを回避するためにシミュレーションが使用されることもよくあります。

CNC加工

高精度の旋盤加工、フライス加工、ドリル加工、タッピング加工、5軸加工が施される。変形やバリの発生を防ぐため、熱管理と工具の磨耗を注意深く監視しています。

表面処理と二次仕上げ

銅の表面は、酸化を防ぐためにメッキや不動態化が必要です。主要な表面は、コーティング後に厳しい公差を回復するための後処理が必要な場合があります。

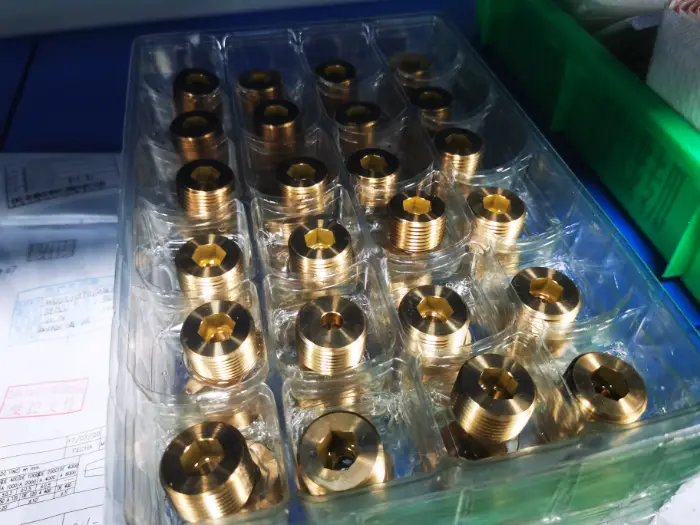

検査と配達

CMM、光学、目視検査を実施。最終報告書には、寸法データ、材料証明書、完全な品質トレーサビリティのためのバッチ追跡が含まれます。

CNC銅加工メーカーのコアコンピテンシー

メーカーが異なれば、設備だけでなく、プロセス経験、品質の一貫性、エンジニアリング・サポート、システムの成熟度も異なる。これらの能力によって、サプライヤーが本当に長期的な協力に値するかどうかが決まる。

- 銅の加工挙動を深く理解する:柔らかさ、熱膨張、バリの形成

- 高度な設備:5軸加工機、工具摩耗モニタリング、空調管理された作業場

- エンジニアリング・コラボレーション:設計改善、公差解析、コスト削減のサポート

- 堅牢なプロセス:ISO認証、自動QC、バッチ間で一貫した性能

CNC加工に適した銅素材を選ぶには?

銅の素材は導電性、強度、加工性、コストにおいて様々です。科学的な材料選択は、機能と効率の両方を達成するために非常に重要です。

| 素材 | メリット | 制限事項 | アプリケーション |

|---|---|---|---|

| C1100 (T2) | 優れた導電性と延性 | 強度が低く、酸化しやすい | バスバー、電極、ヒートシンク |

| H62 真鍮 | 機械加工が容易で、強度は中程度 | 導電率低下、変色 | ピン、ハウジング、フィッティング |

| C14500 | 優れた加工性 | 溶接性が弱い | 端子、精密旋盤加工部品 |

| C17200 (BeCu) | 高強度、耐疲労性 | 高コスト、粉塵安全対策 | スプリング、航空宇宙用コネクタ |

| C5191(フォスファーブロンズ) | 耐食性/耐摩耗性、バネ性 | 切れにくい、工具摩耗 | 接触部品、耐久クリップ |

CNC銅部品の精度管理:国際公差基準を満たすには?

公差管理は、適合性、電気的性能、およびバッチの一貫性を保証します。ISO2768、ISO286、およびIT等級を理解することは、機能公差の設定とコスト管理に役立ちます。

国際基準

加工能力

| プロセス | 達成可能な許容範囲 | ITグレード |

|---|---|---|

| CNC旋盤加工 | ±0.005 ~ ±0.01 mm | IT6-7 |

| CNCフライス加工 | ±0.01 ~ ±0.02 mm | IT7-8 |

| ボーリング/研磨 | ±0.003 ~ ±0.005 mm | アイティーシックス |

| 5軸加工 | ±0.003 mm | アイティーシックス |

ベストプラクティス

- 重要な寸法を1回で固定:リフィクスチャリング時のミスアライメントを最小限に抑えます。

- 5軸加工:1回の段取りで複数の面を加工することで、ワーク位置の誤差を低減。

- Spc + FAI + Cmm:統計管理、初品検査、座標測定が精度を保証します。

- 仕上げツールパスと熱補正:温度変化に対応し、最終寸法を洗練させる。

銅部品の酸化を防ぐには?一般的な表面処理方法

銅は急速に酸化します。適切な表面処理は腐食を防ぐだけでなく、はんだ付け性、外観、長期信頼性を向上させます。

| 方法 | 機能 | 使用例 |

|---|---|---|

| ニッケルめっき | 耐食性、はんだ付け性 | 電気接点 |

| シルバー/錫メッキ | 導電性、はんだ付け性 | 信号コネクタ、端子 |

| 研磨 | 美観、スムーズな組み立て | 装飾的または目に見える部分 |

| 不動態化 | 変色防止、マイルドな保護 | 内部部品、低価格品 |

よくある図面の間違いと製造性のための設計最適化

よくある設計ミスを避けることで、歩留まりを大幅に改善し、試験コストを削減することができる。

| 設計ミス | リスク | 推薦 |

|---|---|---|

| 過度に厳しい公差 | コストと加工難易度 | 重要な公差をファンクションゾーンに限定する |

| シャープな内部コーナー | ツールアクセス、応力集中 | コーナー半径を使用する(例:R0.3~0.5mm) |

| 深い/薄い壁部分 | 振動、変形 | 肉厚を増やすか、設計を変更する |

| 表面仕上げの表記なし | 表面の不一致 | 主要表面のRaレベルを指定する |

CNC銅加工における品質管理システム (ISO / IATF)

安定した生産とハイエンドの業界コンプライアンスを支えているのは、強固な品質システムです。一流の CNC 銅メーカーは以下のような管理体制を採用しています:

IQC:受入品質管理

原材料である銅や外注部品の材料証明書、物理的状態、化学的特性を確認する。不適合品が生産に入るのを防ぐ。

IPQC:工程内品質管理

加工中の定期的な検査により、工具の摩耗、寸法の均一性、表面仕上げを監視します。早期発見により、継続的な工程の安定性が保証されます。

OQC発信品質管理

寸法精度、コーティングの完全性、包装品質の最終検査。出荷前に証明書と試験報告書を添付。

FAI:第一条検査

生産工程における初期部品の総合検査。セットアップ、ツールパス、機械プログラムが仕様を満たしていることを確認。量産時のエラーリスクを低減

管理計画+工程フローチャート+PPAP

どこで、どのような頻度で、誰が、どのように検査するかを定義する。フローチャートで工程順序を示す。PPAP文書は、自動車/医療コンプライアンスをサポートし、長期的な安定性と能力を検証します。

信頼できるCNC銅加工サプライヤーを選ぶには?

価格や外観だけでなく、サプライヤーの真の価値は、エンジニアリングの洞察力、対応スピード、プロセスの安定性にある。

| ファクター | 評価のヒント |

|---|---|

| 設備能力 | 5軸加工CMM、オートメーションの可用性 |

| 銅に関する専門知識 | 複数のグレード、バリ管理、メッキの経験 |

| エンジニアリングサービス | DFM、公差調整、コスト削減のアドバイスを提供 |

| 認証 | ISO 9001、 IATF 16949必要に応じて医療ISO 13485 |

| 柔軟性とデリバリー | サポート プロトタイプ, 小ロット迅速な配達 |

CNC銅部品の表面粗さ規格

表面仕上げ(Ra)は、電気的流れ、嵌合公差、外観に影響します。ISO 4287と1302は、機能別のRa要件を定義しています。

| 粗さ等級 | Ra (μm) | 外観 | 申し込み |

|---|---|---|---|

| N1 | 0.025 | ミラーポリッシュ | 光学、RFクリティカルエリア |

| N3 | 0.1 | 超平滑 | 電気経路、センサー |

| N5-N6 | 0.4-0.8 | 標準的なCNCカット | コネクタ、機械ハウジング |

| N8 | 1.6-3.2 | 機能的な仕上げ | 内部構造部品 |

加工方法の参照:

| 方法 | 代表的なRa (μm) |

|---|---|

| 研磨 | 0.025-0.1 |

| 研磨 | 0.1-0.4 |

| CNCフライス加工 | 0.4-1.6 |

| サンドブラスト | ≥3.2 |

結論

CNC 銅の機械加工は、単に設備だけの問題ではありません。工学的な精度、材料の知識、工程管理、そして強固な検査と管理シス テムの組み合わせなのです。適切な機械加工サービス・プロバイダーを選ぶことで、部品が完全に機能し、信頼でき、プロトタイプから大量生産へとシームレスに移行できるようになります。競争の激しい今日の市場では CNC加工サービスプロバイダー 製品開発チームに不可欠な存在であるべきだ。