Введение: Почему процесс бесцентрового шлифования стал одним из основных в современном производстве?

В таких высокоточных областях, как аэрокосмическая промышленность, автомобилестроение и медицинское оборудование, качество поверхности заготовок и их размеры допуски непосредственно влияет на производительность изделия. Традиционное центровое шлифование требует зажима заготовок с помощью центров или патронов, что приводит к таким проблемам, как низкая эффективность зажима и недостаточная жесткость. Бесцентровое шлифованиеОднако бесцентровое шлифование стало предпочтительным решением для крупносерийной прецизионной обработки благодаря таким характеристикам, как бесцентровое позиционирование, непрерывная обработка и высокая жесткость опоры. Согласно отраслевым данным, на линиях по производству автомобильных компонентов, использующих бесцентровое шлифование, эффективность обработки повышается на 40% по сравнению с традиционными методами, а погрешности округлости контролируются в пределах 0,002 мм.

Принципы процесса бесцентрового шлифования

Основные компоненты и механизмы движения бесцентрового шлифования

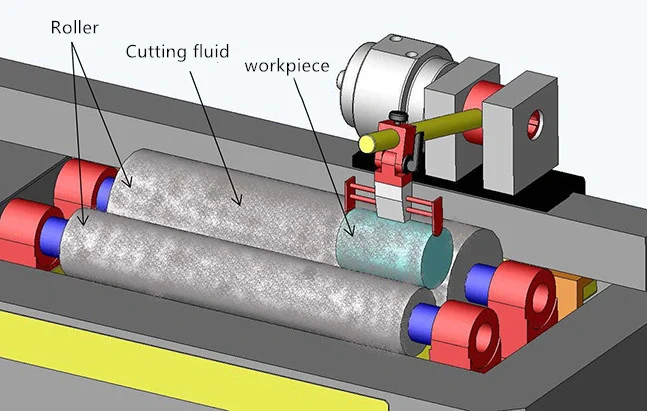

Бесцентровое шлифование обеспечивает обработку с помощью трех основных компонентов: шлифовального круга, направляющего круга и опорной плиты:

Шлифовальный круг: Вращается с высокой скоростью (линейная скорость 60-140 м/с), выполняя съем материала. Выбор зернистости напрямую влияет на качество поверхности (крупная зернистость - для быстрого удаления материала, мелкая - для зеркальной обработки). .

Направляющее колесо: Вращается на низкой скорости (5-300 об/мин), обеспечивая трение за счет резинового связующего вещества для вращения заготовки. Его ось наклоняется на 1°-5° для обеспечения осевой подачи.

Опорная плита: Опирается на дно заготовки, обеспечивая стабильность обработки - особенно подходит для тонких деталей валов.

Синергия движения: Направляющий круг вращает заготовку, шлифовальный круг врезается в поверхность на высокой скорости, а опорная плита ограничивает радиальное биение, образуя систему динамического равновесия. Например, при обработке штоков гидравлических клапанов, точно контролируя угол наклона направляющего круга до 0,5°, можно добиться точности осевых размеров 0,001 мм.

Классификация процессов и области применения бесцентрового шлифования

Сквозное измельчение:

Заготовка непрерывно проходит через зазор между шлифовальным и направляющим кругом. Подходит для цилиндрические части с отношением длины к диаметру >5 (например, поршневые пальцы, валы). Один из производителей автомобилей применил этот процесс для трансмиссионных валов, сократив время обработки одной детали до 8 секунд и увеличив годовой объем производства на 1,2 млн единиц.

Измельчение на входе:

Направляющий круг параллелен оси шлифовального круга. После радиального позиционирования заготовки выполняется локальное шлифование. Этот метод подходит для ступенчатых валов и деталей неправильной формы (например, зубчатых валов, распределительных валов). При обработке новой энергии валы автомобильных двигателейПроцесс подачи одновременно контролирует округлость посадочного места подшипника ≤0,0015 мм и конусность удлинения вала ≤0,003 мм.

Шлифование с торцевой подачей:

Обеспечивает обработку торца за счет осевого перемещения направляющего колеса, обычно используется для деталей типа фланцевых втулок.

Историческая эволюция процесса бесцентрового шлифования

1853: Шляйхер разработал первый бесцентровый шлифовальный станок для обработки игл.

1915: Heim внедрена плита рабочего стола и регулировочное колесо, что значительно повышает точность обработки и расширяет сферу применения.

1960-1970-е годы: Команда Роу заложила теоретическую основу через вибрация анализ и исследование оптимизации округлости.

Современные технические усовершенствования

Высокопрочная конструкция машины: Использование гидростатических направляющих и линейных моторных приводов повышает первую резонансную частоту до 500 Гц, эффективно подавляя вынужденные вибрации.

Динамический контроль устойчивости: Мониторинг сигналов акустической эмиссии в реальном времени с помощью БПФ и вейвлет-анализа позволяет коррелировать шероховатость поверхности (Rz), цилиндричность и погрешности округлости.

Преимущества процесса бесцентрового шлифования

Значительное повышение эффективности производства

Непрерывная обработка: Устранение цикла "зажим - обработка - разжим". После внедрения бесцентрового шлифовального станка с проходной подачей производитель подшипников увеличил ежедневную производительность одной линии с 5 000 до 12 000 единиц.

Интеграция нескольких колес: Высокотехнологичные модели оснащены системами с двумя дисками, позволяющими одновременно выполнять черновое и чистовое шлифование. Например, японская компания NANOFACTOR NVGВертикальный шлифовальный станок -200A позволяет достичь зеркальной чистоты Ra 0,01 мкм за одну установку.

Автоматизированная загрузка/разгрузка: Встроенные консольные бункеры и роботизированные манипуляторы сокращают время переналадки до 2 секунд, что соответствует требованиям Industry 4.0.

Превосходная точность управления

Контроль ошибок округлости: Оптимизированные параметры наклона направляющего круга и правки шлифовального круга снижают погрешность округлости с 0,005 мм в традиционных процессах до менее 0,002 мм.

Улучшение качества поверхности: Мелкозернистые шлифовальные круги (например, зернистость #2000) в сочетании с керосином охлаждающая жидкость достижение сверхгладких поверхностей с Ra 0,05 мкм, что соответствует строгим требованиям, предъявляемым к компонентам полупроводникового оборудования.

Подавление тепловых деформаций: Использование станины из натурального гранита и шпинделя с водяным охлаждением позволяет поддерживать температурные колебания в пределах ±0,5℃ в зоне обработки, эффективно предотвращая отклонения размеров, вызванные тепловой деформацией металлических стержней во время шлифования.

Значительная оптимизация затрат и эффективности

Снижение затрат на зажим: Отказ от таких приспособлений, как центры и патроны, снижает затраты на зажим каждой детали на 60%.

Увеличенный срок службы шлифовального круга: Головка шлифовального круга с двойной структурой опоры уменьшает вибрацию, снижая расход круга на 35%.

Контроль уровня брака: Автоматизированная система контроля отслеживает параметры обработки в режиме реального времени, что позволило снизить уровень брака с 2% до менее 0,3%.

Отраслевые применения процесса бесцентрового шлифования

Автомобильная промышленность

Коленчатые валы двигателей: Бесцентровое шлифование врезного типа обеспечивает соосность коренных и шатунных шеек ≤0,005 мм, годовая производительность превышает 5 млн. единиц.

Приводные валы: Сквозное шлифование обеспечивает контроль линейности на уровне 0,02 мм, поддерживая требования к скорости новых энергетических транспортных средств - 8000 об/мин.

Корпуса гидравлических клапанов: Шлифовка с торцевой подачей гарантирует плоскостность уплотнительной поверхности ≤0,003 мм, снижая уровень утечек на 90%.

Аэрокосмическая промышленность

Турбокомпрессоры: Алмазные шлифовальные круги и низкотемпературные системы охлаждения позволяют достичь качества поверхности Ra 0,1 мкм на закаленных сверхтвердых сплавах HRC65.

Топливные инжекторы: Микроориентиры (Φ0.2 мм) обрабатываются на специализированных бесцентровых шлифовальных станках, контролируя отклонение потока в пределах ±1%.

Медицинские приборы

Биосовместимые материалы

Искусственные суставы: Бесцентровое шлифование достигает контроля сферичности 0,001 мм в головках бедренных костей из титанового сплава, встреча ISO 13485 медицинские стандарты.

Хирургические инструменты: Ручки из нержавеющей стали, отполированные мелкозернистыми кругами, достигают шероховатости поверхности класса А, что снижает риск прилипания бактерий.

Проблемы и решения в процессе бесцентрового шлифования

Распространенные дефекты и их основные причины

Ошибка эллиптичности: Чрезмерный угол наклона направляющего колеса вызывает периодическое дребезжание заготовки. Решение: Оптимизировать угол до 1,5°-3°.

Поверхностный ожог: Возникает из-за чрезмерной линейной скорости вращения колеса или недостаточного охлаждения. Решение: Контролируйте Vc ≤ 120 м/с и применяйте системы охлаждения высокого давления.

Колебания размеров: Нестабильность опоры из-за износа опорных пластин. Решение: Замените тарелки каждые 2000 часов и реализовать компенсацию обнаружения в режиме онлайн.

Интеллектуальные пути модернизации

Оптимизация параметров искусственного интеллекта: Машинное обучение анализирует исторические данные для автоматической корректировки скорость шлифовального круга, скорость подачи, и другие параметры. Наш Weldo После внедрения в обрабатывающий центр стабильность обработки повысилась на 40%.

Технология цифрового моделирования: Создание виртуальных моделей шлифовальных станков позволяет проводить предварительное моделирование процессов обработки, сокращая циклы пробного производства на 70%.

Адаптивное управление: Интеграция датчиков силы с системами технического зрения позволяет в реальном времени корректировать отклонения в обработке, обеспечивая стабильное производство "одной кнопкой".

Будущие тенденции в процессе бесцентрового шлифования

Направления технологического прорыва

Сверхвысокоскоростное шлифование: Достижение линейной скорости шлифовального круга более 200 м/с, трехкратное увеличение скорости съема материала, подходит для труднообрабатываемых материалов, таких как керамика и цементированные карбиды.

Сверхточная формовка: Прямая обработка некруглых сечений (например, многоугольных валов, эллиптических отверстий) с помощью технологии правки шлифовальных кругов для удовлетворения сложных требований к роботизированным соединениям.

Технология "зеленого" охлаждения: Разработка наножидкостных охлаждающих жидкостей, снижающих расход смазочно-охлаждающей жидкости на 90% и минимизирующих загрязнение окружающей среды.

Драйверы рыночного спроса

Новые энергетические транспортные средства: Растущий спрос на прецизионную обработку таких компонентов, как валы двигателей и шестерни редукторов, причем прогнозируется, что к 2025 году объем рынка достигнет 12 млрд юаней.

Связь 5G: Требования к плоскостности поверхности Ra ≤ 0,03 мкм для медной фольги в высокочастотных подложках стимулируют бесцентровое шлифование к точности микронного уровня.

Полупроводниковое оборудование: Валы для транспортировки пластин требуют чистоты нанометрового уровня, что стимулирует разработку сверхчистых шлифовальных станков.

Заключение: Процесс бесцентрового шлифования - важный двигатель для точного производства

От традиционной обработки до "умных" фабрик, бесцентровое шлифование благодаря своей эффективности, точности и гибкости постоянно продвигает производство на более высокий уровень. По мере углубления интеграции материаловедения, искусственного интеллекта и "зеленых" технологий этот классический процесс будет возрождаться, обеспечивая основной импульс для глобальной промышленной модернизации. Для производителей освоение технологии бесцентрового шлифования является ключом к повышению конкурентоспособности.