Что такое обработка пластика с ЧПУ ?

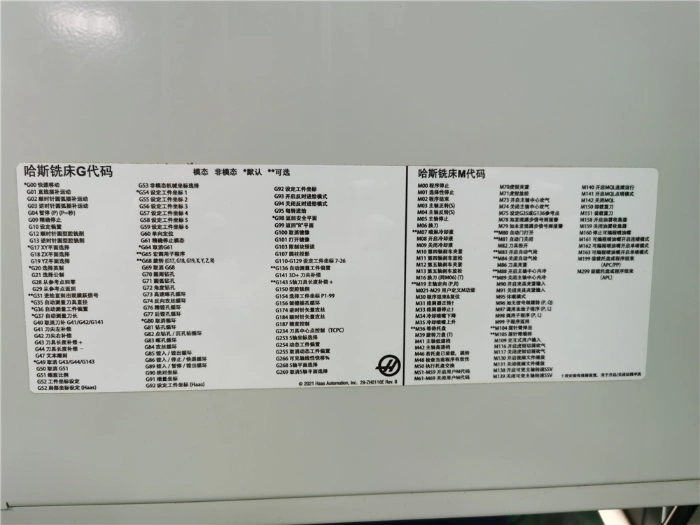

Обработка пластика с ЧПУКомпьютерная обработка пластмасс с числовым программным управлением - это технология точного производства, использующая запрограммированные компьютером инструкции для управления автоматизированными станками для фрезерования, точения и резки. пластик материалы. В отличие от традиционной ручной обработки, эта технология не требует постоянного вмешательства человека во время цикла обработки. Вместо этого она опирается на предварительно заданные коды компьютерных программ (G-коды и М-коды) для управления движением инструмента, достижения высокой точности и стабильности результатов обработки. Ниже приведено соответствующее содержание комплексного руководства по обработке пластика на станках с ЧПУ.

Основной принцип его работы заключается в преобразовании двухмерных или трехмерных проектных данных (обычно в формате CAD) в код ЧПУ. Этот код управляет компонентами станка, такими как режущие инструменты, шпиндели, рабочие столы и поворотные оси, для перемещения по нескольким осям (обычно 3-осевой, 4-осевой, или 5-осевой конфигурации). Основываясь на свойствах пластиковых материалов, операторы выбирают специализированные режущие инструменты для контролируемого удаления излишков пластика из исходного материала. В результате этого процесса получаются детали точно заданной формы с очень жесткими допусками - достигается допуски до ±0,005 мм в высокоточных приложениях.

Будь то производство простых пластиковые шайбы и прокладки или сложные прецизионные компоненты для медицинских приборов, аэрокосмические пластиковые кронштейны, или рамка экрана дисплея-структуры, труднодостижимые при ручной обработке.Обработка пластика с ЧПУ обеспечивает эффективные решения. Он поддерживает серийное производство с деталями, которые идеально подходят друг к другу, обеспечивая надежную целостность. Это позволило создать Обработка на станках с ЧПУ как основная технология в современном производстве пластмасс.

Почему стоит выбрать обработку пластика с ЧПУ ?

В производстве пластиковых деталей, Обработка пластика с ЧПУ эффективно устраняет ограничения альтернативных процессов, таких как литье под давлением, экструзионное формование и 3D-печать, благодаря своим уникальным преимуществам в точности, эффективности и адаптивности, что делает его предпочтительным решением во многих отраслях промышленности.

Сверхвысокая точность при высоких требованиях к допускам

Такие отрасли, как аэрокосмическая, медицинская и электронная, требуют от пластиковых компонентов исключительной точности посадки и стабильности работы. Детали должны легко интегрироваться в другие узлы или надежно работать в экстремальных условиях с высоким уровнем риска. Обработка пластика с ЧПУ достигает контроля допусков ±0,01 мм или даже более высокой точности (минимум 0,005 мм), в зависимости от материала и производительности станка. Например, пластиковые клапаны в хирургических инструментах для медицины требуют точного контроля размеров каналов для жидкости, чтобы предотвратить утечку из-за чрезмерных допусков - основное требование, которое неизменно выполняется при обработке пластика с ЧПУ.

Высокая экономическая эффективность при мелкосерийном производстве

Литье под давлением и экструзия требуют предварительной дорогостоящей оснастки. Хотя 3D-печать позволяет избежать затрат на оснастку, она страдает от низкой эффективности серийного производства. Обработка пластика с ЧПУ не требует инвестиций в оснастку и обеспечивает контролируемую стоимость от изготовления единичных прототипов до небольших партий (от десятков до тысяч единиц). Это значительно снижает первоначальные инвестиции и сокращает время выхода на рынок при проверке образцов на стадии НИОКР и производстве деталей по индивидуальным заказам (например, специализированных корпусов электронных устройств).

Возможность обработки сложных геометрических структур

Некоторые промышленные компоненты имеют сложную конструкцию, включая сложные поверхности, полые полости и глубокие выемки, которые трудно точно воспроизвести традиционными методами. Обработка пластика с ЧПУ использует многоосевую технологию (например, 5-осевую обработку) для резки пластиковых заготовок под разными углами, без труда добиваясь сложных геометрических форм. Например, аэрокосмические пластиковые обтекатели требуют одновременно легкой конструкции и аэродинамических поверхностей.Обработка на станках с ЧПУ точно повторяет эти сложные технические характеристики.

Широкая совместимость с материалами

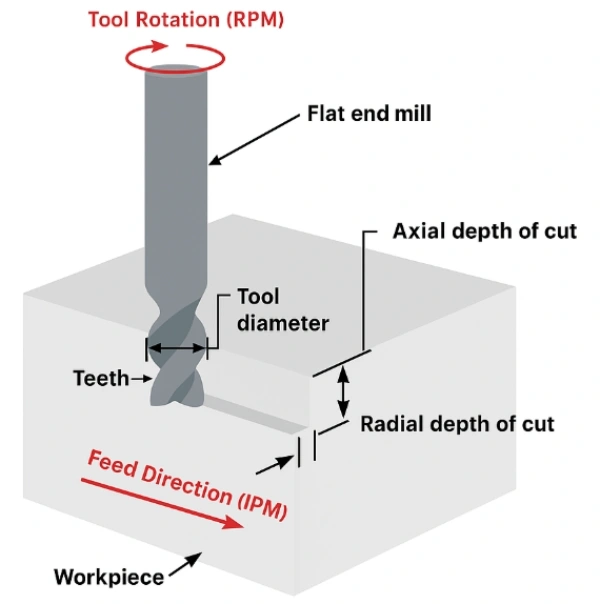

При обработке высокотвердых инженерных пластмасс (например, PEEK), ПК) или высокоэластичные эластомеры (например, нейлон, TPE), Обработка пластика с ЧПУ достижение стабильных результатов за счет регулировки параметров резания (частота вращения шпинделя, скорость подачи, глубина резания) и размер/тип инструмента. Это позволяет избежать частых изменений оборудования или технологического процесса из-за свойств материала, повышая гибкость производства.

Виды услуг по обработке пластмасс с ЧПУ

Пластик с ЧПУ Фрезерование

Фрезерование пластика с ЧПУ - это процесс, в котором используются вращающиеся фрезы (концевые фрезы) для резки пластиковых заготовок, позволяющий обрабатывать такие структуры, как плоские поверхности, канавки, контуры, отверстия и сложные криволинейные поверхности. Этот процесс поддерживает многоосевую интерполяцию (обычно 3-осевую, 4-осевую или 5-осевую) и позволяет изготавливать различные детали - от простых пластиковых крышек до сложных корпусов медицинских приборов. Например, в электронной промышленности пластиковые теплоотводящие камеры фрезерных станков обрабатываются с ЧПУ для точного контроля глубины камеры и гладкости внутренних стенок, что обеспечивает оптимальный отвод тепла. В автомобильной промышленности трехмерные узоры на пластиковых деталях внутренней отделки также создаются с помощью фрезерования, что улучшает визуальную текстуру и качество.

Пластик с ЧПУ Поворот

Токарная обработка пластмасс с ЧПУ в первую очередь обрабатывает цилиндрические, конические и кубические детали с вращательной симметрией. При этом заготовка вращается с высокой скоростью вокруг шпинделя, а неподвижный режущий инструмент перемещается вдоль оси заготовки или в радиальном направлении для удаления излишков пластика. Обладая высокой эффективностью, стабильной точностью и высокой скоростью обработки, он идеально подходит для серийного производства валов, втулок и дисков. Например, в секторе бытовой техники, пластиковые кольца подшипников При обточке обеспечивается коаксиальное выравнивание внутреннего и внешнего диаметров, что гарантирует плавную работу подшипника. В медицине плунжеры одноразовых пластиковых шприцев точно регулируются по диаметру благодаря обточке, что предотвращает заклинивание во время использования.

Сверление пластмассы с ЧПУ

Сверление пластика с ЧПУ - это специализированный процесс, использующий сверла для создания круглых отверстий в пластиковых заготовках, позволяющий точно позиционировать отверстия, контролировать их диаметр и глубину. По сравнению с ручным сверлением, Сверление с ЧПУ устраняет такие проблемы, как несоосность отверстий и несовпадение диаметров, поддерживая одновременное сверление на нескольких станциях для повышения эффективности. Например, пластиковые кронштейны для печатных плат в электронных устройствах требуют множества монтажных отверстий в точных местах. Сверление с ЧПУ обеспечивает идеальное совпадение этих отверстий с отверстиями для винтов на печатной плате. В мебельной промышленности, пластиковые разъёмы преимущества сквозных отверстий, образующихся при сверлении, гарантируют стабильность сборки.

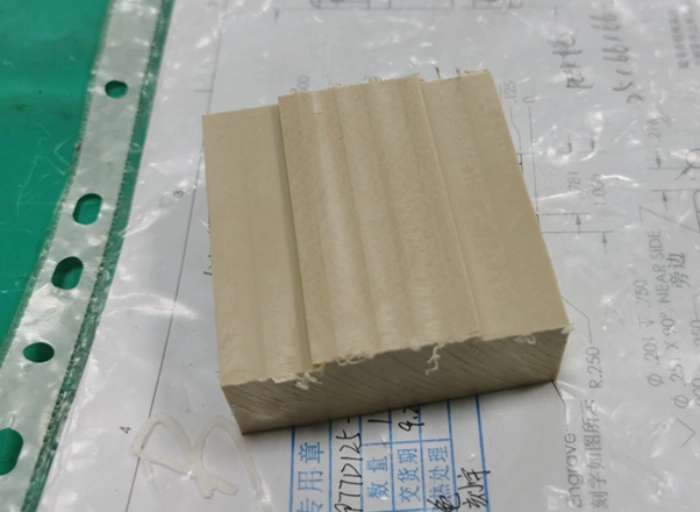

Фрезеровка пластика с ЧПУ

Фрезерование пластика с ЧПУ преимущественно обрабатывает сложные узоры, текст, неглубокие канавки и другие структуры на поверхности или внутри пластика заготовки. В нем обычно используются фрезы малого диаметра и высокоточные системы ЧПУ для достижения микронной точности гравировки. Этот процесс широко используется при производстве декоративных и идентификационных компонентов. Например, в бытовой электронике, пластиковые чехлы для телефонов можно выгравировать логотипы или индивидуальные рисунки. На приборных панелях выгравированы линии шкал и углубления для кнопок, что повышает удобство эксплуатации и улучшает визуальное распознавание.

Типы материалов для обработки пластмасс с ЧПУ

ABS (Акрилонитрил-бутадиен-стирольный сополимер)

АБС-пластик сочетает в себе прочность, жесткость и ударопрочность. Его поверхность легко обрабатывается (например, окрашивается, наносится гальваническое покрытие), и он имеет умеренную стоимость, что делает его одним из наиболее часто используемых материалов в Обработка на станках с ЧПУ. Детали, изготовленные из АБС, обладают отличной стабильностью размеров и устойчивы к деформации. Он подходит для изготовления корпусов электронных устройств (например, компьютерных шасси, корпусов принтеров), деталей интерьера автомобилей (например, панелей приборной панели), деталей игрушек и многого другого.

PC (поликарбонат)

PC-пластик обладает высокой светопропускной способностью (около 90%, что сравнимо со стеклом), исключительной ударопрочностью (в 250 раз прочнее обычного стекла) и хорошей термостойкостью (диапазон рабочих температур: от -40°C до 120°C). Во время Обработка на станках с ЧПУДля предотвращения растрескивания под напряжением необходимо тщательно контролировать температуру резки. Основные области применения включают оптические компоненты (например, крышки светодиодных ламп, оправы для очков), корпуса медицинских приборов (требующие прозрачности и устойчивости к стерилизации) и крышки автомобильных ламп.

PEEK (Полиэфирэфиркетон)

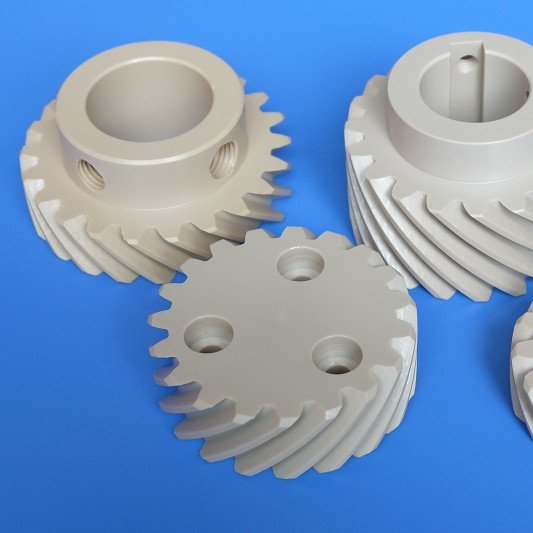

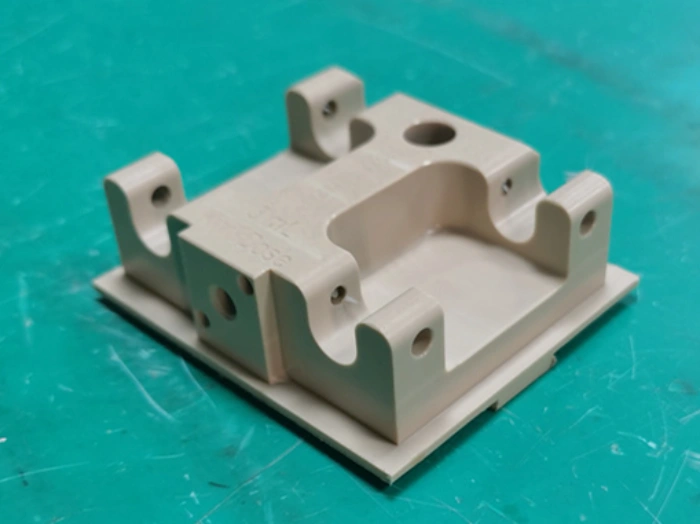

PEEK - это высокоэффективный инженерный пластик, обладающий исключительной термостойкостью (длительная эксплуатация при температуре до 250°C), химической коррозионной стойкостью (выдерживает большинство кислотных и щелочных растворов) и механической прочностью, а также отвечающий стандартам биосовместимости в медицинской промышленности. Из-за высокой твердости и сложности обработки он обычно подвергается прецизионной обработке на 5-осевых станках с ЧПУ. Сегодня я наблюдал за проектом по обработке PEEK на 5-осевом обрабатывающем центре. Пять плоских поверхностей подвергались операциям сверления и фрезерования. Конкретное применение остается конфиденциальным для клиента. Ниже приведены фотографии детали. Предназначенная для многократного использования в условиях высокотемпературной стерилизации, она требует точного усилие зажима управление. Свойства PEEK и точность 5-осевой обработки идеально отвечают этим требованиям. PEEK также используется в аэрокосмической промышленности для изготовления высокотемпературных структурных компонентов (например, пластиковых узлов вокруг двигателей).

POM (полиоксиметилен, также известный как ацеталь)

POM пластик обладает высокой твердостью, отличной износостойкостью, низким коэффициентом трения и превосходной стабильностью размеров. Обработанные детали имеют гладкую поверхность, что часто исключает необходимость последующей полировки. Он идеально подходит для деталей, требующих частого движения и низкого износа, таких как шестерни (например, шестерни для игрушек, шестерни для бытовой техники), подшипники и крепежные детали (например, винты, гайки). POM широко используется в автомобильной промышленности и производстве бытовой техники.

Нейлон (PA)

Нейлон пластик обладает высокой прочностью, усталостной прочностью, умеренной маслостойкостью и износостойкостью. Однако его влагопоглощение требует внимания при обработке - предварительная сушка необходима для предотвращения растрескивания после обработки. В зависимости от марки (например, PA6, PA66, PA610), он может использоваться для изготовления фитингов автомобильных топливопроводов, защитных экранов кабелей электронных устройств и износостойкие прокладки в промышленном оборудовании.

PE (Полиэтилен, в том числе ПНД/LDPE)

Полиэтиленовые пластики подразделяются на полиэтилен высокой плотности (HDPE) и полиэтилен низкой плотности (LDPE): ПНД ПЭВД обладает повышенной твердостью и химической стойкостью, подходит для изготовления емкостей для хранения химикатов и контейнеров для упаковки пищевых продуктов; ПЭНД обладает повышенной прочностью и гибкостью, обычно используется для изготовления пластиковых пленок, шлангов и деталей игрушек. При обработке на станках с ЧПУ PEОбратите внимание на его склонность к деформации. Правильно закрепляйте заготовки и контролируйте скорость резки.

PMMA (полиметилметакрилат, широко известный как акрил)

ПММА Обладает исключительной светопропускной способностью (до 92%, что превосходит ПК), превосходный блеск поверхности, легкость гравировки и полировки, что делает его предпочтительным материалом для "обработки прозрачного пластика". Однако, ПММА является относительно хрупким, что требует избегать сильных ударов при обработке, чтобы предотвратить разрушение материала. Основные области применения включают рекламные световые короба, стенды, оптические линзы и прозрачные панели для приборов и счетчиков.

PP (полипропилен)

PP Пластик имеет низкую плотность (около 0,9 г/см³, один из самых легких распространенных пластиков), отличную химическую стойкость (выдерживает большинство органические растворители), хорошей термостойкостью (выдерживает кратковременное использование при температуре около 100°C) и превосходной усталостной прочностью при изгибе (широко известен как "гибкоустойчивый пластик"). При обработке на станках с ЧПУ PPОбратите внимание на его склонность к прилипанию к режущим инструментам; требуются специальные инструменты для защиты от прилипания. Подходит для деталей, контактирующих с пищевыми продуктами (например, пластиковая посуда, стаканы для воды), химических трубопроводов и накладок на автомобильные бамперы.

PBT (Полибутилентерефталат)

Пластик PBT обладает превосходной устойчивостью к высоким температурам (температура длительной эксплуатации около 120-150°C), атмосферостойкостью и электроизоляционными свойствами в сочетании с высокой механической прочностью. Он часто армируется стекловолокно (например, PBT+30% GF) для повышения прочность. Подходит для компонентов, требующих высокотемпературной стойкости и изоляции в электронной промышленности, таких как разъемы, корпуса реле и корпуса автомобильных датчиков.

PEI (Полиэфиримид)

PEI - это высокоэффективный, термостойкий пластик с температурой эксплуатации до 170°C. Он обладает превосходной механической прочностью, электрическая изоляция, и радиационная стойкость при соблюдении медицинских стандартов биосовместимости. Обработка с ЧПУ сложна и требует применения режущих инструментов высокой твердости. В основном используется в корпусах электронных компонентов для аэрокосмической промышленности, компонентах радиационной стерилизации для медицинских приборов и высокотемпературных деталях для бытовой техники премиум-класса.

ПЭТ (Полиэтилентерефталат)

ПЭТ-пластик обладает высокой механической прочностью, износостойкостью, отличной химической стойкостью и сильными барьерными свойствами (особенно в отношении кислорода и водяного пара). Распространенные области применения включают упаковку для пищевых продуктов (например, пластиковые бутылки для напитков - хотя обычно они изготавливаются методом выдувного формования, крышки и пробки могут быть изготовлены на станках с ЧПУ), мембранные переключатели в электронике и детали внутренней отделки в автомобильной промышленности.

PS (Полистирол)

Пластик PS обладает хорошей прозрачностью (стандартный PS имеет светопропускание около 80%), низкой сложностью обработки и низкой стоимостью. Однако он относительно хрупок и плохо поддается обработке. ударопрочность. Он подходит для применения в областях с низкими требованиями к механической прочности, таких как одноразовая посуда, корпуса игрушек, внутренние опорные компоненты электронных устройств и рекламные макеты.

ПВХ (Поливинилхлорид)

ПВХ пластики подразделяются на жесткий и гибкий ПВХ: жесткий ПВХ обладает высокой твердостью и отличной химической стойкостью, что делает его пригодным для изготовления пластиковых труб, дверных/оконных профилей и корпусов промышленного оборудования. Гибкий ПВХ (содержащий пластификаторы) обеспечивает превосходная гибкость и широко используется в шлангах, изоляции электрических кабелей и водонепроницаемых мембранах. Когда Обработка на станках с ЧПУ жесткий ПВХ, обратите внимание, что при обработке могут выделяться вредные газы, что требует применения вентиляционного оборудования.

Тефлон (Политетрафторэтилен, PTFE)

Тефлоновый пластик отличается чрезвычайно низким коэффициент трения (за что его прозвали "королем пластмасс"), исключительной химической стойкостью (выдерживает сильные коррозионные растворы, такие как водная река) и устойчивостью к высоким температурам (рабочий диапазон примерно от -200°C до 260°C). Однако он сопряжен со значительными трудностями при обработке, имеет высокую стоимость и низкую механическую прочность. Подходит для изготовления уплотнительных компонентов в химической промышленности (например, уплотнений клапанов), коррозионно-стойких деталей в медицине и уплотнений по индивидуальным заказам. Обработка на станках с ЧПУ.

Ниже мы приводим характеристики и области применения обработки пластмасс с ЧПУ в виде таблицы

| Материал | Основные свойства | Типовые применения |

|---|---|---|

| ABS | Прочность, стабильность размеров, легкость обработки поверхности (окраска, гальваника), умеренная стоимость | Электронные корпуса (компьютерные шасси, принтеры), детали интерьера автомобилей, компоненты игрушек |

| ПК | Высокая прозрачность (~90%), отличная ударопрочность, хорошая термостойкость (-40~120°C) | Оптические компоненты (колпаки для ламп, оправы для очков), медицинские корпуса, колпаки для автомобильных ламп |

| PEEK | Высокая прочность, долговременная термостойкость до 250°C, химическая стойкость, биосовместимость | Конструкционные детали для аэрокосмической промышленности, медицинские имплантаты, высокотемпературные компоненты |

| POM | Высокая твердость, износостойкость, низкое трение, отличная стабильность размеров, гладкая поверхность | Шестерни, подшипники, ползуны, винты, гайки |

| PA | Высокая прочность, усталостная прочность, износостойкость, но высокое поглощение влаги (требуется предварительная сушка) | Автомобильные фитинги для топливопроводов, кабельные протекторы, промышленные износостойкие накладки |

| PE | ПНДВысокая твердость, химическая стойкость; LDPE: высокая прочность, гибкость | Химические резервуары, пищевые контейнеры, пластиковые пленки, детали игрушек |

| ПММА | Отличная прозрачность (92%), глянцевая поверхность, легко полируется, но хрупкая | Световые короба, выставочные стенды, оптические линзы, прозрачные панели |

| PP | Низкая плотность (~0,9 г/см³), химическая стойкость, хорошая термостойкость (кратковременная ~100°C), сопротивление усталости при изгибе. | Контактирующие с пищевыми продуктами детали, химические трубопроводы, накладки на автомобильные бамперы |

| PBT | Термостойкость (120~150°C), устойчивость к атмосферным воздействиям, высокая электроизоляция, сильные механические свойства | Электронные разъемы, корпуса реле, корпуса автомобильных датчиков |

| PEI | Высокая прочность, термостойкость (до 170°C), электроизоляция, радиационная стойкость, биосовместимость | Корпуса для авиакосмической электроники, стерилизуемые медицинские компоненты, детали бытовой техники высокого класса |

| ПЭТ | Высокая прочность, износостойкость, химическая стойкость, отличные барьерные свойства | Пищевая упаковка (крышки, пробки), электронные мембранные переключатели, автомобильная отделка |

| PS | ~80% прозрачность, низкая стоимость, легко обрабатывается, но хрупкая и низкая ударопрочность | Одноразовая посуда, корпуса для игрушек, подставки для электронных устройств |

| ПВХ | Жесткий ПВХ: высокая твердость, химическая стойкость; Гибкий ПВХ: высокая гибкость | Трубы, оконные/дверные профили, изоляция кабелей, водонепроницаемые мембраны |

| PTFE | Чрезвычайно низкий коэффициент трения, исключительная химическая стойкость, широкий диапазон температур (-200~260°C), но низкая прочность и высокая стоимость. | Химические уплотнения, коррозионно-стойкие медицинские детали, компоненты уплотнения клапанов |

Как выбрать наиболее подходящий пластик для переработки?

При выборе пластиковых материалов для точная обработкаРекомендуется всесторонне рассмотреть сценарий применения детали, требования к производительности, стоимость обработки и совместимость процессов. Выполните следующие конкретные действия:

Определите основные требования к производительности

Во-первых, определите ключевые показатели эффективности детали:

Если требуется прозрачность (например, оптические компоненты), определите приоритет ПММА (наибольшее светопропускание) или ПК (лучшая ударопрочность); Для устойчивости к высоким температурам (например, аэрокосмическая промышленность, медицинская стерилизация) выбирайте PEEK (длительное использование при 250°C), PEI (170°C) или тефлон (260°C); Для обеспечения износостойкости (например, шестерни, подшипники) выберите POM (низкий коэффициент трения), Нейлон (усталостная прочность) или тефлон (низкое трение); Для применения в пищевой промышленности (например, в посуде) выбирайте PP (химическая стойкость, нетоксичность) или ПЭТ (безопасный и стабильный).

Учитывайте условия эксплуатации

Оцените факторы окружающей среды:

Химические среды (воздействие кислот/щелочей): Тефлон (высокая коррозионная стойкость), ПНД (химическая стойкость) или PP (стойкость к большинству растворителей); Для влажных помещений (например, ванных комнат, подводных помещений) выбирайте POM (не впитывающий) или полиэтилен (водостойкий), избегая Нейлон (водопоглощающий). Для работы в условиях низких температур (например, в холодильных установках) выбирайте полиэтилен (отличная устойчивость к низким температурам) или PP (можно использовать при температуре до -40°C), избегая ПММА (становится хрупким при низких температурах).

Баланс между стоимостью и эффективностью обработки

Высокопроизводительные материалы (например, PEEK, PEI) обладают превосходными свойствами, но имеют высокую стоимость и требуют сложной обработки (5-осевые станки, специализированные инструменты), что делает их пригодными для высокоточных применений (медицина, аэрокосмическая промышленность). Для изготовления деталей широкого потребления (например, игрушек, стандартных корпусов) выбирайте недорогие, простые в обработке материалы. ABS, PS или PP, что позволяет сократить первоначальные инвестиции и время обработки на ЧПУ.

Адаптация к технологическим процессам обработки с ЧПУ

Некоторые материалы имеют особые требования к обработке, которые должны быть проверены с учетом возможностей станков: Для PEEK требуются 5-осевые высокоточные станки; если доступны только 3-осевые станки, необходимо заменить материал. Нейлон требует обработки сушкой; если на производстве нет сушильного оборудования, необходимо заблаговременное планирование. ПММА обладает высокой хрупкостью; для деталей со сложными глубокими полостями следует оценить риск разрушения в процессе обработки и при необходимости перейти на ударопрочный ПК.

Ссылки на аналогичные случаи и отраслевые стандарты

Для применения в традиционных отраслях промышленности (например, автомобильные разъемы, электронные корпуса) обратитесь к общепринятым материалам: в автомобильных интерьерах обычно используются ABS (баланс "цена-качество"), использование электронных разъемов PBT (устойчивость к высоким температурам + изоляция), а для медицинских хирургических инструментов используется PEEK (биосовместимость + устойчивость к стерилизации). Одновременно соблюдайте отраслевые стандарты (например, для применения в медицине требуется соответствие требованиям стандарта ISO 10993 по биосовместимости; для контакта с пищевыми продуктами требуется сертификация FDA).

6 распространенных видов отделки поверхности Обработка пластмасс с ЧПУ

Пескоструйная обработка

Пескоструйная (бисерная) обработка использует воздушный поток высокого давления для подачи мелких абразивных материалов (например, стеклянных и пластиковых шариков) на поверхность пластиковых деталей, создавая равномерную матовую или матовую текстуру. Этот бесконтактный процесс предотвращает появление царапин и скрывает следы обработки (например, линии инструментов ЧПУ), улучшая внешний вид деталей. Подходит для ABS, ПК, ПММАи других подобных материалов, обычно используется на корпусах электронных устройств (например, на днищах ноутбуков) и автомобильных деталях интерьера (например, на вентиляционных панелях) для придания эстетичного вида и защиты от отпечатков пальцев.

Живопись

Окраска предполагает равномерное покрытие деталей специализированными полимерными красками (например, акриловыми, полиуретановыми) с помощью распылительного оборудования. При этом достигаются различные цветовые эффекты (например, черный матовый, металлик) и уровни блеска (глянцевый, матовый), а также повышается устойчивость к царапинам и атмосферным воздействиям. Перед обработкой поверхность детали необходимо очистить (удалить жир и пыль). Некоторые материалы (например,PP) требуют поверхностной активационной обработки для обеспечения адгезия краски. Подходящий для всех типов пластмасс, этот процесс широко используется в корпусах бытовой электроники (например, корпусах телефонов), игрушках и внешних компонентах бытовой техники.

Щетка/Полировка

Браширование: однонаправленное трение на поверхности детали с помощью шлифовальных кругов или щеточных полотен создает равномерный линейный рисунок, усиливая металлическую текстуру (при нанесении на пластик имитируется эффект матового металла). Подходит для умеренно твердых материалов, таких как ABS и ПКОбычно их можно встретить в отделке салона автомобиля и в ободках электронных устройств (например, в рамках планшетов).

Полировка: обработка поверхности детали с помощью таких инструментов, как шлифовальные круги и полировочные составы, для достижения зеркального блеска (особенно подходит для прозрачных материалов, таких как ПММА и ПК). Например, акриловые подставки для дисплеев благодаря полировке улучшают светопропускание и качество изображения, а пластиковые линзы требуют полировки для обеспечения оптических характеристик.

Порошковое покрытие

Порошковая окраска предполагает нанесение пластикового порошка (например, порошка эпоксидной смолы) на поверхность детали посредством электростатической адгезии с последующим высокотемпературным отверждением для формирования однородного покрытия. Такое покрытие обладает значительной толщиной (обычно 50-150 мкм), отличной ударопрочностью, сильной химической коррозионной стойкостью и экологической чистотой (без выделения растворителей). Подходит для высокотемпературных пластиков, таких как ПНД, ПВХ, и ABS (температура отверждения обычно варьируется в пределах 120-180°C, что требует допуска на материал), он широко используется для изготовления корпусов промышленного оборудования и пластиковых деталей для наружных работ (например, пластиковых деталей для парковых скамеек).

Гальваническое покрытие

Гальваническое покрытие пластика включает в себя активация поверхности (например, химическое медное или никелевое покрытие) с последующим электролитическим осаждением металлических слоев (например, хрома, никеля, золота). Этот процесс позволяет добиться металлического блеска (например, серебра, золота), одновременно повышая электропроводность, износостойкость и устойчивость к окислению. Подходит для таких материалов, как ABS (обеспечивая наилучшую адгезию покрытия) и ПК, оно широко используется для изготовления декоративных деталей (например, пластиковых колпачков ступиц автомобильных колес, флаконов для косметической упаковки) и токопроводящих электронных компонентов (например, контактов разъемов). Обратите внимание, что гальваническое покрытие связано со сложными процессами, более высокими затратами и потенциальным риском загрязнения воды.

Водно-трансферная печать

Водная трансферная печать подразумевает плавание трансферной пленки с рисунком (например, текстура дерева, углеродного волокна, камуфляж) на воде. Под давлением воды пленка переносится на поверхность детали, затем высушивается и запечатывается, что позволяет добиться точного воспроизведения сложных рисунков. Этот процесс позволяет печатать на неровных изогнутых поверхностях (например, пластиковых ручках, изогнутых деталях автомобильного салона) с сильной адгезией рисунка и насыщенной цветопередачей. Подходит для большинства пластиков, включая ABS, ПК, и ПММАОн широко используется в игрушках, наружных деталях бытовой техники и автомобильных интерьерах (например, в пластиковых дверных панелях, имитирующих текстуру дерева).

Советы по использованию пластикового станка с ЧПУ

Отладка оборудования и настройка параметров

Перед обработкой отрегулируйте скорость вращения шпинделя и скорость подачи в зависимости от свойств материала:

Для материалов с высокой твердостью, таких как PEEK и POMДля предотвращения износа инструмента увеличьте скорость вращения шпинделя (3000-5000 об/мин) и уменьшите скорость подачи (50-100 мм/мин). Для обработки таких прочных материалов, как Нейлон и PEЧтобы предотвратить налипание материала на инструмент, следует уменьшить скорость вращения шпинделя (1500-3000 об/мин) и увеличить скорость подачи (100-200 мм/мин).

Проверьте точность и износ инструмента: Откалибруйте компенсацию радиуса наконечника для новых инструментов. Оперативно заменяйте инструменты при появлении сколов или износа (например, заусенцев на обработанных поверхностях), чтобы сохранить точность обработки.

Адаптируйте зажим заготовки к свойствам материала:

Для хрупких ПММАиспользуйте мягкие приспособления (например, резиновые прокладки), чтобы предотвратить поломку от чрезмерной нагрузки. усилие зажима. PE и ПП склонны к деформации, что требует многоточечного зажима для обеспечения стабильности заготовки в процессе обработки.

Мониторинг процесса обработки и контроль качества

Проведите "пробную резку" при первичной обработке: После обработки 1-2 образцов деталей проверьте допуски размеров с помощью суппорты и микрометры. Приступайте к серийному производству только после подтверждения соответствия, чтобы избежать брака партии из-за ошибок параметров.

Отслеживайте условия резания в режиме реального времени: Немедленно останавливайте операции и проверяйте, если во время обработки возникают ненормальные шумы (например, столкновения инструмента с заготовкой) или дым (например, повышенная температура резания). Решайте такие проблемы, как износ инструмента или ослабление заготовок.

Контролируйте температуру и влажность окружающей среды: Некоторые материалы (например, Нейлон, ABS) чувствительны к влажности. Поддерживайте влажность в цехе в пределах 40%-60%, чтобы предотвратить поглощение влаги, вызывающее деформацию деталей после обработки. Для высокоточных деталей поддерживайте стабильную температуру в цехе (например, 20±2°C), чтобы предотвратить ошибки станка, вызванные тепловыми колебаниями.

Обслуживание и уход за оборудованием

После ежедневной работы очищайте станину машины и направляющие: С помощью сжатого воздуха удалите пластиковые остатки, затем протрите направляющие тканью и нанесите смазку, чтобы предотвратить появление царапин или ржавчины.

Регулярно проверяйте смазочно-охлаждающую жидкость: Режущая жидкость охлаждает инструменты и снижает трение. Необходимо еженедельно проверять уровень и концентрацию жидкости. При низком уровне своевременно пополняйте запасы, а при снижении - полностью заменяйте (особенно при обработке таких материалов, как ПВХ или PE в которых образуется большое количество мусора, что требует частой замены жидкости).

Защитите оборудование во время длительного простоя: Если оборудование не используется более одной недели, очистите инструменты и шпинделиНанесите масло для защиты от ржавчины, отключите питание и накройте пылезащитным кожухом, чтобы предотвратить попадание пыли, которое может нарушить точность.

Области применения пластиковых деталей с ЧПУ

Аэрокосмическая промышленность

В аэрокосмической отрасли требуются детали с экстремально легкими свойствами, устойчивые к высоким температурам и радиации. Обработка пластика с ЧПУ отвечает этим строгим требованиям. Например:

Пластиковые кронштейны для периферии двигателя, изготовленные из PEEK, стабильно работают при высоких температурах (250°C) и весят всего одну треть от металлических аналогов, снижая общий вес самолета. Корпуса электронных компонентов спутников, обработанные из PEI Обладают радиационной стойкостью, защищая внутренние схемы от интенсивного излучения. космическое излучение. Кроме того, пластиковые компоненты отделки интерьеров самолетов (например, подлокотники сидений, крышки приборных панелей) обеспечивают соответствие стандартам авиационной безопасности (например, огнестойкость), улучшая при этом впечатления пассажиров благодаря Фрезерование с ЧПУ и окрашивание поверхностей.

Для электронной промышленности

Электронные компоненты, как правило, имеют небольшие высокоточные конструкции, требующие изоляции и термостойкости. Обработка пластика с ЧПУ обеспечивает эффективное и точное производство. Например:

Корпуса маршрутизаторов обрабатываются из ABS Отверстия для охлаждения и интерфейсные выемки для точного совмещения с внутренними печатными платами выполнены на станках с ЧПУ; разъемы обработаны из PBT + стекловолокно обеспечивают высокую термостойкость (150°C) и изоляцию, обеспечивая стабильную передачу сигнала внутри электронных устройств; прозрачные крышки светодиодных дисплеев изготовлены из ПММА После полировки достигается светопропускание 92%, что обеспечивает оптимальную производительность дисплея; Кроме того, внутренние опорные компоненты и прокладки (например, обработанные из POM) выдерживают допуски размеров в пределах ±0,01 мм, обеспечивая компактную сборку без ослабления.

Применение в медицине

Медицина предъявляет жесткие требования к биосовместимости, устойчивости к стерилизации и точности деталей. Обработка пластмасс с ЧПУ (особенно 5-осевая обработка) является одним из основных процессов. Например: малоинвазивные головки захвата хирургических инструментов, изготовленные из PEEK, соответствуют стандартам биосовместимости ISO 10993, выдерживают стерилизацию при высокой температуре/высоком давлении (134°C) и достигают точности в пределах ±0,005 мм, обеспечивая точный захват тканей во время операции; прозрачные панели для медицинских мониторов, изготовленные из ПК устойчивы к дезинфекции спиртом и обладают высокой светопроницаемостью, что облегчает мониторинг данных медицинским персоналом. Уплотнения шприцев изготовлены из Тефлон отличаются низким коэффициентом трения и устойчивостью к химической коррозии, что предотвращает загрязнение лекарственными препаратами. Кроме того, компоненты протезов (например, соединительные элементы суставов, обработанные из Нейлон) достигают индивидуального подхода благодаря Обработка на станках с ЧПУчто повышает комфорт пациента.

Автомобильная промышленность

Автомобильные компоненты требуют устойчивость к атмосферным воздействиям, устойчивость к вибрациями легкие свойства. Обработка пластика с ЧПУ отвечает требованиям как массового производства, так и индивидуального заказа. Например, панели приборной панели из ABS подвергаются обработке щеткой для улучшения текстуры и выдерживают температуры от -40°C до 80°C, адаптируясь к различным климатическим условиям. Шестерни дверных замков, изготовленные из POM, обладают превосходной износостойкостью и обеспечивают длительный срок службы. Накладки для автомобильных бамперов из полипропилена отличаются высокой прочностью и малым весом, поглощая энергию столкновения. Кроме того, компоненты корпуса аккумулятора для новых энергетических транспортных средств (например, ПК + стекловолокно) обеспечивают изоляцию и устойчивость к высоким температурам, чтобы гарантировать безопасность аккумулятора. Токарные ручки регулировки вентиляционных отверстий кондиционера с ЧПУ (например, Нейлон) обеспечивают точный контроль диаметра для плавной работы.

Новый энергетический сектор

Компоненты для новых энергетических приложений (например, фотовольтаики, ветроэнергетики, накопителей энергии) требуют устойчивости к погодным условиям, изоляции и химической стойкости. Обработка пластика с ЧПУ обеспечивает стабильные и надежные решения. Например:

Корпуса фотоэлектрических инверторов из ПНД выдержать УФ-излучение и дождевой эрозии, защищая внутренние цепи при длительной эксплуатации на открытом воздухе; изоляционные слои из ПВХ для кабелей ветрогенераторов обеспечивают превосходную изоляцию и устойчивость к низким температурам (рабочая температура -30°C), адаптируясь к суровым условиям ветроэнергетики; лотки для батарей накопителей энергии из полипропилена отличаются легкостью и химической стойкостью, предотвращая утечку электролита. Кроме того, пластиковые корпуса для зарядных станций новых энергетических транспортных средств (например, изготовленные из ABS + огнестойкий материал) отличаются огнестойкостью и ударопрочностью, обеспечивая безопасность зарядки.

Связаться с Велдо

Если вам требуется обработка пластика с ЧПУ (например, изготовление деталей на заказ, серийное производство) или вы хотите узнать о сферах применения в промышленности (например, производство деталей из PEEK в медицине, деталей аэрокосмических конструкций из пластика), обратитесь к специалистам компании Weldo команда через:

Официальная электронная почта: Отправьте свой запрос на cg@weldomachining.com. Наши сотрудники ответят в течение 12 часов, предоставив индивидуальные решения и предложения.

Выезд на место: Посещение производственной базы Weldo (Адрес: 109 Baxin Road, Wanjiang District, Dongguan City, Guangdong Province), чтобы осмотреть наши Обработка на станках с ЧПУ Центр.

Укажите "CNC Plastic Machining Inquiry" при обращении к нам, чтобы получить бесплатную копию Weldo Обработка пластмасс с ЧПУ Руководство по изучению конкретных примеров (содержит более 100 реальных примеров из аэрокосмической, медицинской, электронной и других отраслей промышленности, подробно описывающих выбор материалов, процессы обработки и анализ затрат).

CNC пластиковые обработки руководство FAQ

1. Какой точности допуска можно достичь при обработке пластика с ЧПУ?

Точность допусков зависит от материала и конфигурации станка:

- Стандартные 3-осевые станки, обрабатывающие ABS, PC и т.д., могут достигать допусков ±0,01 мм.

- 5-осевые высокоточные станки, обрабатывающие PEEK, PMMA и т.д., могут достигать допусков вплоть до ±0,005 мм.

- При повышенных требованиях к точности (например, ±0,002 мм) необходимы специальные режущие инструменты и температурные условия обработки.

Конкретные требования могут быть обсуждены с технической командой Weldo на основе спецификаций деталей.

2. Для мелкосерийного производства (например, 50 штук) следует выбрать обработку пластика с ЧПУ или литье под давлением?

Отдайте предпочтение обработке пластмасс с ЧПУ. Для литья под давлением требуется оснастка (обычно стоимостью в десятки тысяч юаней и со сроком изготовления 2-4 недели), что делает затраты на оснастку непропорционально высокими для небольших партий.

Обработка с ЧПУ исключает необходимость в оснастке, позволяя изготовить 50 деталей всего за 3-5 дней при стоимости от 1/3 до 1/2 стоимости литья под давлением. Кроме того, она позволяет сразу же вносить коррективы в конструкцию (например, изменять размеры деталей), что делает ее идеальной для прототипов, создаваемых в ходе исследований и разработок, а также для изготовления небольших партий деталей по индивидуальным заказам.

3. Почему пластиковые детали деформируются после обработки? Как решить эту проблему?

Общие причины и решения:

① Впитывание влаги материалом (например, нейлоном, ABS): Перед обработкой поместите материал в сушильный шкаф (80-100°C, 4-6 часов), чтобы удалить влагу.

② Повышенная температура резания (например, при обработке ПК, ПЭЭК): Уменьшите скорость вращения шпинделя, увеличьте подачу СОЖ для охлаждения инструмента и заготовки.

③ Неправильный зажим заготовки (например, полиэтилена, полипропилена): Используйте многоточечные зажимы (3+ фиксированных точки) или вакуумные присоски для предотвращения смещения и деформации во время обработки.

4. Влияет ли обработка поверхности (например, гальваническое покрытие, печать с переносом воды) на допуски размеров деталей?

Возникают незначительные эффекты, требующие предварительного разрешения. Например:

- Толщина гальванических слоев обычно составляет 5-20 мкм; уменьшите размеры детали на 5-20 мкм во время обработки, чтобы обеспечить окончательное соответствие размеров после нанесения покрытия.

- Толщина покрытий для водно-трансферной печати составляет примерно 10-15 мкм.

Для деталей с жесткими допусками (например, ±0,01 мм) необходимо корректировать размеры в процессе обработки или выбирать обработку поверхности с минимальным влиянием на размеры (например, дробеструйную обработку, которая оказывает незначительное влияние на размеры).

Конкретные припуски могут быть определены после консультации с командой по обработке поверхностей Weldo в зависимости от типа процесса.