"Чего больше всего боитесь, когда превращаете продукт из дизайна в реальность? Определенно, это "готовый продукт не соответствует спецификации!". Переделка, доработка, трата материалов - время и деньги уходят впустую. Именно здесь на помощь приходит ЧПУ-обработка прототипов - это как "быстрый, точный и эффективный переводчик": дайте 3D-чертеж, и он превратит вашу идею в физический объект всего за несколько часов, с точностью до 0,01 миллиметра. Можно регулировать гладкость и шероховатость поверхности! Кривизна корпуса телефона, медицинские детали, легкие авиационные конструкции - все это можно отлить за один раз без повторных модификаций. Дизайнеры могут быстро проверить, инженеры - заранее исправить ошибки, а руководители - сэкономить на стоимости пробного производства. Одним словом, Fast обработка на станках с ЧПУ это ключ к "избежанию подводных камней и ускорению" инноваций!"

Типы процессов и характеристики точности при обработке прототипов с ЧПУ

Характеристики технологии многоосевой обработки прототипов с ЧПУ

Обработка с ЧПУ по 3 осям Обеспечивает обработку плоских или простых криволинейных поверхностей с помощью 3-осевой связи X/Y/Z с точностью ±0,01~0,03 мм. Он подходит для проверки структурных прототипов, таких как электронные корпуса. Его технические преимущества заключаются в низкой стоимости оборудования и простоте программирования.

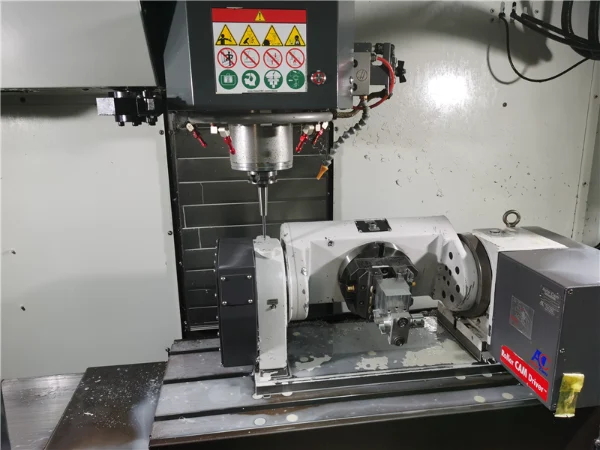

Обработка с ЧПУ по 4 осям добавляет функцию вращения по оси А к 3-осевой модели, позволяя обрабатывать сложные контуры, такие как эксцентриковые отверстия и заготовки шестерен, повышая точность до ±0,005~0,02 мм.

Обработка с ЧПУ по 5 осям Использует двойную осевую связь A/C, достигая точности ±0,002~0,01 мм, удовлетворяя потребности в многогранной обработке прототипов и сложных прототипов с изогнутой поверхностью. Наш Машинный центр Weldo, используя Haas и Hurco 5-осевые станки с ЧПУ могут выполнять прецизионное фрезерование прототипов различных размеров, достигая точности позиционирования 0,002 мм и шероховатости поверхности Ra 0,08 мкм.

Обычные фрезерные станкиС помощью ручной или моторизованной подачи по осям X/Y/Z выполняет многолезвийное прерывистое резание заготовок, производя плоскости, канавки, ступенчатые и простые криволинейные поверхности, с точностью обработки ±0,05~0,1 мм и шероховатостью поверхности Ra 3,2~6,3 мкм.

Обычные токарные станки с ЧПУБлагодаря координации вращения заготовки и линейного перемещения инструмента, достигается обработка вращающихся деталей, с допусками формы и положения: круглость ±0,02 мм и цилиндричность ±0,05 мм. Шероховатость поверхности: Ra 1.6~6.3μm.

Характеристики токарного и фрезерного стола с ЧПУ

Скорость вращения шпинделя токарного станка с ЧПУ: 800-2000 об/мин, точность обработки: класс IT7-IT8 (±0,015-0,03 мм), подходит для обработки прототипов валов, таких как валы двигателей.

Обычные фрезерные токарные станки управляются вручную/полуавтоматически, имеют точность ±0,05~0,1 мм, подходят для низкоточного и высокоскоростного прототипирования, например, механических опор. Хотя эффективность обработки на них ниже, чем на оборудовании с ЧПУ, стоимость оборудования составляет всего 1/5 от стоимости станка. 3-осевой обрабатывающий центрБлагодаря этому они подходят для производственной обработки с более низкими требованиями к точности и небольшими объемами производства.

Точность-сложность-стоимость Трехмерное сравнение

| Типы процессов | Диапазон точности | Типичные сценарии | Уровни стоимости (в час) |

| 3-осевое ЧПУ | ±0,01~0,03 мм | Электронные корпуса, простая проверка структуры | $20~45 |

| 5-осевой ЧПУ | ±0,002~0,01 мм | Турбинные лопатки, прецизионные пресс-формы | $80~200 |

| токарный станок с ЧПУ | ±0,015~0,03 мм | Валы двигателей, детали дискового типа | $15~30 |

| Фрезерные станки с ЧПУ | ±0,05~0,1 мм | Механические опоры, низкоточные рамы | $10~20 |

Проволочная электроэрозионная обработкаВ результате специализированного процесса достигается точность ±0,002 мм и шероховатость поверхности Ra0,4 мкм. медленная проволочная электроэрозионная обработкаЭто делает его пригодным для изготовления прототипов из труднообрабатываемых материалов, таких как цементированный карбид. Средний проволочный электроэрозионный станокБлагодаря использованию нескольких методов резки (черновая обработка 120 мм²/мин + чистовая обработка 40 мм²/мин) достигается баланс между точностью и эффективностью ±0,005 мм.

Совместимость материалов металлических и пластиковых прототипов

Совместимость материалов металлических прототипов

Обработка металлических прототипов требует подбора параметров процесса в зависимости от свойств материала. Совместимость основных материалов выглядит следующим образом:

Алюминий (6061-T6): Подходит для 3/4-осевой обработки, скорость резания 150-300 м/мин, UTS до 260-310 МПа, обработка поверхности Ra≤1,6 мкм.

Нержавеющая сталь (304): Рекомендуется для 4-осевых или Токарная обработка с ЧПУ, скорость резания 80-120 м/мин. Требуются твердосплавные инструменты с эффективным охлаждением во избежание закалки. Его коррозионная стойкость подходит для медицинских стентов и пищевого оборудования с точностью ±0,005 мм.

Титановый сплав (TC4): Требуется 5-осевая обработка с охлаждением холодным воздухом при температуре -10℃, контроль точности ±0,005 мм. Из-за плохой теплопроводности (7,2 Вт/м-К) требуется низкоскоростная резка (800-1500 об/мин) и специальные шлифовальные круги.

Латунь (H62/C26000): Скорость резания 120-250 м/мин, UTS 320-380 МПа, поверхность Ra≤0,8 мкм, подходит для 3/4-осевой обработки высокоточных декоративных деталей и коррозионностойких компонентов.

Бронза (Оловянная бронза QSn6.5-0.1): Скорость резания 80-150 м/мин, UTS 400-500 МПа, высокая износостойкость, специально разработана для жесткой 3-осевой обработки тяжелонагруженных шестерен и подшипниковых втулок.

Магний Сплав (AZ91D): Высокоскоростное резание 300-600 м/мин, UTS 220-280 МПа, значительное преимущество в весе, подходит для высокоэффективной 3-осевой обработки корпусов 3C и аэрокосмических конструкций.

Легированная сталь (42CrMo4/AISI 4140): Низкоскоростная жесткая обработка со скоростью 60-120 м/мин, UTS 980-1080 МПа, высокая прочность и усталостная прочность, подходит для 4/5-осевой прецизионной формовки приводных валов и дорнов пресс-форм.

Совместимость материалов пластиковых прототипов

Пластиковые прототипы требуют баланса между эффективностью обработки и контролем тепловой деформации. Типичные характеристики обработки материалов следующие:

ABS: Подходит для 3-осевого фрезерования, легко окрашивается и гальванизируется, стоимость $2-5/кг. Его бутадиеновый состав может образовывать свободные поры, а адгезия гальванического покрытия достигает класса 5B.

PEEK: высокая термостойкость до 260℃, требует 5-осевой обработки для сложных медицинских прототипов, цена $50-150/кг. Для обеспечения стабильности размеров тонкостенных деталей при обработке требуется охлаждение сжатым воздухом и виброгасящие держатели инструментов.

POM: низкий коэффициент трения (0,08), подходит для точения прототипов зубчатых колес, контроль допуска ±0,03 мм. Необходимо контролировать температуру резки, чтобы избежать расплавления; рекомендуется использовать твердосплавные инструменты и охлаждающие жидкости.

PC: Подходит для высокоскоростного фрезерования по 3/5 осям, обладает высокой поверхностной твердостью (твердость карандаша 2H-3H), отличной ударопрочностью и стоимостью $8-15/кг. Его структура на основе бисфенола А обеспечивает материалу высокую светопропускаемость (более 90%) и температуру теплового искажения (130-140℃), достигая адгезии 4B после напыления, что делает его пригодным для оптических линз и устойчивых к погодным условиям структурных компонентов.

ПММА: Подходит для 3-осевой прецизионной резки, имеет поверхностный блеск более 92% и светопропускание 92-93% (близко к стеклу), стоимость $3-8/кг. Мономеры метилметакрилата полимеризуются с образованием плотных молекулярных цепочек, достигая адгезии к гальваническому покрытию 5B (требуется предварительная активация), и широко используется в стойках для дисплеев и обработке световодных пластин.

Стоимость материала положительно коррелирует с характеристиками: обычные пластики (ABS, POM) стоят $2-5/кг, а высокоэффективные пластики (PEEK) - $50-150/кг.

Анализ затрат и выгод при обработке прототипов с ЧПУ

Анализ состава затрат: Основные затраты на обработка прототипов с ЧПУ состоит из амортизации оборудования, расхода инструмента и затрат на оплату труда. Что касается оборудования, то годовая норма амортизации для 3-осевого ЧПУ составляет 15%, а для 5-осевого оборудования достигает 25% в связи с быстрой итерацией технологий. Кроме того, почасовая ставка для 5-осевое ЧПУ (US$75-150) значительно выше, чем у 3-осевых (US$40-75). Что касается стоимости инструмента, то срок службы твердосплавных инструментов составляет примерно 800-1200 штук на режущую кромку. Трудозатраты могут быть снижены на 60% за счет автоматизации обработки.

Модель сравнения выгод: Построение треугольной модели "точность-стоимость-цикл" показывает, что стоимость одной детали при 3-осевой обработке составляет 20-50 usd, а время цикла - 1-3 дня, что подходит для проверки концепции. В то время как стоимость 5-осевой обработки достигает 100-300 usd, а время цикла - 3-7 дней, ошибки зажима снижаются более чем на 50%, что повышает надежность функциональной проверки. Выбор материала напрямую влияет на эффективность: стоимость прототипа из алюминиевого сплава 6061 (точность ±0,1 мм) составляет 1-3 usd за штуку, в то время как стоимость обработки титанового сплава в 8-10 раз выше. Выход продукции зависит от затрат; в одном случае выход продукции 95% позволил снизить затраты на отходы материалов на 23% по сравнению с выходом 80%.

Практика стратегии оптимизации:

Замена процесса: Использование "3-осевое фрезерование + ручная шлифовка" снижает затраты на 30% по сравнению с чисто 5-осевая обработка.

Оптимизация материала: Замена титанового сплава на алюминиевый сокращает время обработки на 40%, а стоимость анодирования алюминиевого сплава 6061 составляет всего 1/4 от стоимости анодирования алюминиевого сплава 6061. 7075 алюминиевый сплав.

Улучшение дизайна: Модульная конструкция сокращает процессы на 30%.

Применение обработки прототипов на станках с ЧПУ

Прототипирование, использующее компьютерное проектирование и технологию станков с ЧПУ, позволяет быстро создавать прототипы продукции для проверки дизайна и широко используется в следующих областях:

Автомобильная промышленность

Испытания деталей: Прототипы деталей изготавливаются для испытаний на нагрузку и вибрацию, чтобы выявить проблемы конструкции на ранней стадии и снизить затраты.

Облегченная конструкция: Легкие материалы, такие как алюминиевые и магниевые сплавы, обрабатываются для снижения веса деталей при сохранении прочности.

Аэрокосмическая промышленность

Высокие требования к точности: Обработка деталей с жесткими требованиями к материалам и конструкции обеспечивает безопасность и надежность самолетов.

Обработка деталей сложной формы: Многоосевые станки с ЧПУ используются для обработки деталей сложной геометрической формы в соответствии с проектными требованиями.

Медицинские приборы

Соответствие требованиям точности: Производство прецизионных деталей, соответствующих медицинским стандартам (например, хирургических инструментов и имплантатов), обеспечивает безопасность.

Быстрое время выхода на рынок: Ускорение тестирования и проверки прототипа продукта сокращает цикл разработки медицинского оборудования.

Индустрия потребительских товаров

Оценка внешнего вида: Быстрое создание моделей внешнего вида продукта для оценки и улучшения эффективности дизайна.

Индивидуальное производство: Поддержка мелкосерийной высокоточной обработки деталей для удовлетворения индивидуальных потребностей.

Другие поля

Электронные изделия: Тестирование корпуса и внутренней структуры для обеспечения надежности и стабильности продукта.

Искусство и культура: Используется для воспроизведения культурных реликвий, проектирования и изготовления скульптур и предметов декоративно-прикладного искусства.

Технологические тенденции и направления оптимизации прототипной обработки с ЧПУ

Прототипная обработка с ЧПУ достигает прорывов в высокой точности и эффективности благодаря технологической интеграции, образуя полный замкнутый цикл "технологическая основа - практика применения - будущие тенденции". В многоосевом и аддитивном гибридном производстве "3D-печать Модель "заготовка + прецизионная обработка с ЧПУ" сокращает цикл создания прототипов аэрокосмических кронштейнов на 57% (с 7 дней до 3 дней) и снижает отходы материалов на 50%, что делает ее особенно подходящей для быстрого создания прототипов сложных аэрокосмических конструкционных деталей. Интеллектуальная разработка прототипов опирается на библиотеку параметров процесса, управляемую искусственным интеллектом (например, автоматический подбор скорости 1500-3000 об/мин для алюминиевого сплава 6061), и технологию цифрового двойника (погрешность прогнозирования ±0,003 мм) для достижения автономного программирования и предварительного моделирования деформации обработки. Интегрированное проектирование материалов и процессов, благодаря DFM Пересмотр и оптимизация структуры (тонкостенная ≥1,5 мм для предотвращения деформации) в сочетании с композитным процессом "анодное оксидирование + лазерное травление" решает проблемы качества поверхности сложных прототипов и снижает затраты на переналадку процесса массового производства на 30%.

FAQ прототипа обработки на станке с ЧПУ

Что такое прототипная обработка с ЧПУ?

Обработка прототипов с ЧПУ - это метод быстрого производства, основанный на технологии компьютерного числового управления (ЧПУ). Он использует заранее запрограммированное программное обеспечение для управления станком, точной резки и формовки материалов, таких как металлы и пластмассы, для получения функциональных прототипов или деталей, отвечающих требованиям дизайна. К ее преимуществам относятся высокая точность (±0,01 мм), высокая повторяемость, возможность обработки сложных геометрических форм и поддержка различных материалов. Это ключевая технология для проверки реализуемости проекта на этапе разработки изделия.

Какие материалы обычно используются для обработки прототипов с ЧПУ?

Металлические материалы: Алюминий (например, аэрокосмический алюминий), нержавеющая сталь, сталь, латунь и т.д. Аэрокосмический алюминий может достигать точности обработки 0,01 мм, подходит для высокопрочных структурных прототипов.

Пластиковые материалы: ABS, нейлон (PA11/PA12), полиоксиметилен (POM), поликарбонат и т. д. Мягкие пластики (например, ПВХ) склонны к прилипанию к инструменту и требуют специальной обработки.

Композитные материалы: пластики, армированные волокном, и т. д., требуют специальных инструментов и параметров обработки. Различные материалы имеют значительно отличающиеся характеристики обработки. Например, шероховатость поверхности нержавеющей стали после зеркальной полировки может достигать Ra 0,05 мкм, а обработка POM требует контроля внутреннего напряжения для предотвращения деформации.

Каков типичный рабочий процесс и время цикла при обработке прототипов с ЧПУ?

Рабочий процесс: Проектирование и моделирование → Программирование → Закрепление материала → Обработка → Постобработка.

Программирование: Основные программы, такие как Mastercam и Siemens NX; профессиональные инструменты, такие как HyperMill для многоосевой обработки.

Время цикла: простые 2D-детали - несколько часов; сложные 3D/5-осевые детали (например, диски для турбин) - несколько дней, в зависимости от сложности детали, твердости материала и требований к качеству поверхности.

Постобработка: Пескоструйная обработка, анодирование, электрополировка и т.д., на долю которых приходится 20%-30% от общего времени цикла.

Как решить общие проблемы при обработке прототипов с ЧПУ?

Недостаточная точность: Калибровка уровня станка, оптимизация приспособлений, контроль ошибок индексации поворотной оси (4-осевая обработка ≤ ±0.015°).

Шероховатость поверхности: Регулировка параметров резания, замена изношенного инструмента, электрополировка (Ra может быть снижена до менее 0,05 мкм).

Деформация материала: Послойная резка пластиковых деталей; обработка для снятия напряжения перед обработкой металлических деталей, например, отжиг алюминиевых сплавов.

Сравнение стоимости обработки прототипов с ЧПУ с другими технологиями формовки?

Мелкосерийные прототипы (1-50 штук): Обработка на станках с ЧПУ имеет преимущество по стоимости.

Стоимость оборудования: 4-осевые вертикально-фрезерные станки различаются по цене в зависимости от комплектации, подходят для малых и средних предприятий.

Стоимость единицы продукции: простые металлические прототипы стоят примерно 8-30 usd за штуку; сложные конструкции (например, медицинские хирургические инструменты) могут превышать 80 usd, в зависимости от расхода материала и времени обработки.

Расходы на последующую обработку: Анодирование, электролитическое никелирование и т. д. увеличивают общие затраты на 15%-30%, в то время как базовая обработка, такая как пескоструйная, имеет более низкие затраты (кремниевый песок примерно 4-8 usd/шт.). Для сверхсложных конструкций или сверхбольших партий изделий ЧПУ может быть заменено на 3D-печать или литье под давлением, но гибкость конструкции и преимущества точности на стадии прототипирования остаются значительными.