Поскольку тяжелая промышленность продолжает расти, спрос на токарная обработка крупных деталей на станках с ЧПУ растет в таких секторах, как тяжелое оборудование, новая энергетика, аэрокосмическая промышленностьи железнодорожным транспортом. По сравнению со стандартной токарной обработкой, токарная обработка крупных деталей значительно отличается по размерам, весу, жесткости материала, требованиям к крепежу, стандартам размеров, контролю и логистике упаковки/транспортировки.

Что такое токарная обработка крупных деталей с ЧПУ

Токарная обработка крупных деталей с ЧПУ - это автоматизированная резка вращающихся деталей большого диаметра, большой длины или сверхтяжелых (например, крупных валов, роликов и фланцев) с использованием сверхмощных токарных станков с ЧПУ, оснащенных конструкциями повышенной жесткости, длинными ходами и патронами с высокой нагрузкой. Типичные операции включают Обработка наружных и внутренних поверхностейТорцевание, коническое точение и нарезание резьбы.

Основные различия между токарной обработкой крупных деталей и обычной токарной обработкой

Масштаб и жесткость машины

- Обычный поворот: Используются небольшие и средние токарные станки с умеренной жесткостью станины и высокой скоростью вращения шпинделя, в основном для изготовления токарных деталей стандартного размера.

- Токарные работы с крупными деталями: Требуются тяжелые и сверхтяжелые токарные станки с ЧПУ с более широкими, толстыми станинами и увеличенным расстоянием между направляющими, обеспечивающие высокую жесткость и виброустойчивость, чтобы выдерживать центробежные силы от больших заготовок и большие нагрузки при резании.

Размер заготовки и крепление

- Обычный поворот: Типичные диаметры - менее 500 мм; детали короче и легче, обычно зажимаются непосредственно трехкулачковым патроном.

- Токарные работы с крупными деталями: Диаметр может достигать нескольких метров (и более), а вес деталей - нескольких тонн. Для поддержки часто требуются центральные упоры, упоры для следящих элементов или специальные приспособления, а также низкоскоростная резка с большой нагрузкой.

Задачи технологического процесса и контроль точности

- Обычный поворот: Основное внимание уделяется допускам на размеры и чистоте поверхности; влияние термической деформации относительно ограничено.

- Токарные работы с крупными деталями: Помимо точности размеров, он должен преодолевать деформацию собственного веса, тепловой рост и проблемы динамической балансировки, а также предъявлять высокие требования к сроку службы инструмента и эффективности удаления стружки.

С какими операциями и характеристиками деталей может справиться токарная обработка с ЧПУ крупных деталей

Токарная обработка с ЧПУ крупных деталей направлена на создание геометрии вращения. Основные операции и достигаемые характеристики включают:

Основные операции

- Обточка и облицовка OD: Удалите припуск и создайте базовые цилиндрические поверхности и торцы.

- Идентификационная скука: Обрабатывайте глубокие, сквозные или глухие отверстия.

- Конусы и фаски: Изготовление конических поверхностей и кромочных фасок.

- Нарезание резьбы: Метрическая, дюймовая, модульная или торцевая резьба.

- Обработка канавок и отрезание: Кольцевые канавки, масляные канавки или отбортовка.

- Форма поворота: Дуги или специальные изогнутые профили.

Типичные характеристики деталей

- Характеристики вала: Ступенчатые валы, длинные валы, эксцентриковые валы.

- Особенности диска: Большие фланцы, ступицы, маховики.

- Особенности отверстия: Глубокие отверстия, ступенчатые отверстия, отверстия с внутренней резьбой.

- Особенности поверхности: Внешняя резьба, накатка, рельефные канавки, уплотнительные канавки (например, канавки для уплотнительных колец).

- Специальная геометрия: Конусы, сферические поверхности, эксцентрические круги.

Обрабатываемые материалы и рекомендации по выбору

Выбор материала для токарной обработки крупных деталей с ЧПУ должен обеспечивать баланс между обрабатываемостью, прочностью конструкции и контролем затрат.

Обычные материалы

Легированная сталь и нержавеющая сталь

- Легированная сталь 4140/4340: Широко используется; высокая прочность и хорошая ударная вязкость - подходит для валов и шестерен, работающих в тяжелых условиях.

- Нержавеющая сталь 304/316: Коррозионностойкие, часто используются в химическом оборудовании; склонны к закалке и требуют более высокой производительности инструмента.

Углеродистая сталь

- Углеродистая сталь 1045: Экономичная, средней прочности, легко поддается токарной и термической обработке; подходит для изготовления механических деталей общего назначения.

Цветные металлы

- Алюминий 6061/7075: Отличная обрабатываемость и быстрый отвод стружки; подходит для крупных конструкционных деталей, чувствительных к весу.

- Бронза/латунь: Износо- и коррозионностойкие; часто используются для крупных морских гребных винтов или износостойких втулок/втулок.

Специальные материалы

- Титан (Ti-6Al-4V): Высокое соотношение прочности и веса, но плохая теплопроводность; трудно поддается обработке, в основном для ответственных аэрокосмических деталей.

- Высокотемпературные сплавы (например, инконель): Высокая жаропрочность для энергетического оборудования; высокая стойкость к резанию и сложная обработка.

Советы по выбору материала

- Приоритет отдавайте сортам со свободной обработкой, если это возможно: Для крупных деталей выбор сталей для свободной обработки (например, 1215) или сплавов с добавками серы/свинца при соблюдении механических требований может значительно сократить время и стоимость обработки.

Выбор заготовок для токарной обработки крупных деталей

- Поковки: Подходит для валов с большой нагрузкой; плотная внутренняя структура.

- Отливки: Подходит для сложных больших корпусов или ступиц; позволяет уменьшить припуск на обработку.

- Толстостенная труба/брус: Подходит для простых вращающихся деталей; расход материала относительно низкий.

Сроки термической обработки

Для крупных деталей рекомендуется термическая обработка (закалка и отпуск / отжиг) после черновой и перед чистовой обработкой для снятия внутренних напряжений и предотвращения деформации от снятия напряжений после чистовой обработки.

Возможности оборудования и диапазон обработки

Токарное оборудование с ЧПУ для крупных деталей (тяжелые/ультратяжелые токарные станки с ЧПУ) обычно превосходит стандартные станки по перемещению, грузоподъемности и возможности тяжелого резания.

Диапазон обработки

- Диаметр качелей: Обычно 800-2000 мм; некоторые сверхтяжелые машины превышают 3000 мм.

- Длина обработки (между центрами): Обычно 1000-3000 мм; длинные валы могут достигать 5 м и более.

- Диаметр зажима патрона: Обычно 300-1200 мм; при наличии торцевого привода и опоры задней бабки можно обрабатывать более крупные заготовки валов.

Грузоподъемность

- Максимальная нагрузка между центрами: Обычно 0,5-5 тонн; сверхтяжелые машины могут выдерживать 5-10 тонн.

- Размер патрона: Большие гидравлические патроны (например, 15″, 21″, 25″+), обеспечивающие усилие зажима в тысячи ньютонов.

Динамическая и режущая способность

- Диапазон частоты вращения шпинделя: Ограничена центробежной силой на больших диаметрах; максимальная скорость обычно 500-1200 об/мин, но с очень высоким крутящим моментом (тысячи Н-м) на низкой скорости для тяжелой черновой обработки.

Точность, допуски и контроль качества поверхности

На токарную обработку крупных деталей сильно влияют "эффекты масштаба". Основная проблема заключается в контроле гравитационной деформации и теплового роста, что значительно усложняет соблюдение геометрических допусков.

Типичная допустимая погрешность

- Линейные размеры: Стандартные ±0,05 - ±0,1 мм; прецизионные (с температурным контролем + высокая жесткость) ±0,01 - ±0,02 мм; длинные валы часто следуют IT7-IT8 или пропорциональному управлению длиной.

- Геометрические допуски: Округлость/цилиндричность 0,005-0,02 мм; соосность для длинных валов φ0,02-φ0,05 мм; плоскостность фланца 0,02-0,05 мм (в пределах диаметра 1 м).

Контроль качества поверхности

- Шероховатость: Финишная токарная обработка Ra 1,6-3,2 мкм; суперфинишная обработка/полировка Ra 0,4-0,8 мкм.

- Контроль дефектов: Используйте демпфированные резцедержатели или опоры для подавления следов дребезга; оптимизируйте параметры резания и охлаждающую жидкость для предотвращения нарастания кромки и защиты поверхности.

Основные методы контроля точности

- Тепловая компенсация: Системы ЧПУ компенсируют тепловую деформацию шпинделя и станины в режиме реального времени.

- Вспомогательная поддержка: Гидравлические центральные опоры/опоры для хомутов компенсируют прогиб от собственного веса тонких валов.

- Прощупывание в процессе работы: Высокоточные датчики (например, Renishaw) позволяют проводить измерения в течение цикла и корректировать смещение инструмента для уменьшения погрешности повторного зажима.

- Снятие стресса: Термическая обработка после черновой обработки предотвращает деформацию или растрескивание после чистовой обработки.

Проблемы и решения в области обработки

Основные проблемы при токарной обработке крупных деталей с ЧПУ связаны с управлением деформациями, подавлением вибраций, отводом стружки и терморегулированием.

Деформация заготовок и крепление

- Вызов: Тонкостенные детали деформируются при зажатии, длинные валы прогибаются под собственным весом и могут выходить за пределы допуска.

- Решения: Используйте гидравлические/мягкие зажимные губки с низким напряжением для предотвращения деформации; используйте гидравлические центральные упоры и опоры для контроля отклонения до микронов; применяйте процесс "черновая обработка → термообработка → чистовая обработка" для снятия внутреннего напряжения.

Вибрация и шероховатость поверхности

- Вызов: Длинный свес инструмента или низкая жесткость заготовки могут вызвать низкочастотную вибрацию (дребезг), что приведет к появлению следов вибрации или сколов кромок.

- Решения: Используйте шины с высокой жесткостью или демпфированные шины; используйте принцип "большая глубина реза, малая подача", чтобы избежать резонанса; крупные дисковые детали требуют строгой динамической балансировки.

Удаление и охлаждение стружки

- Вызов: Длинные, тяжелые стружки могут запутываться и царапать поверхности; накопление тепла приводит к тепловым деформациям.

- Решения: Используйте охлаждающую жидкость под высоким давлением 50-70 бар, проходящую через инструмент, для принудительного разрушения стружки и охлаждения; используйте специальные пластины со стружколомом для получения С-образной или короткой спиральной стружки.

Измерение и выравнивание

- Вызов: Неровная масса затрудняет выравнивание; остановка для измерения вносит температурную погрешность.

- Решения: Используйте автоматическое центрирование с ЧПУ или контактное измерение для создания компенсированной системы координат; используйте внутримашинное контактное измерение после критических операций для автоматической коррекции параметров для "одной установки, соответствующих деталей".

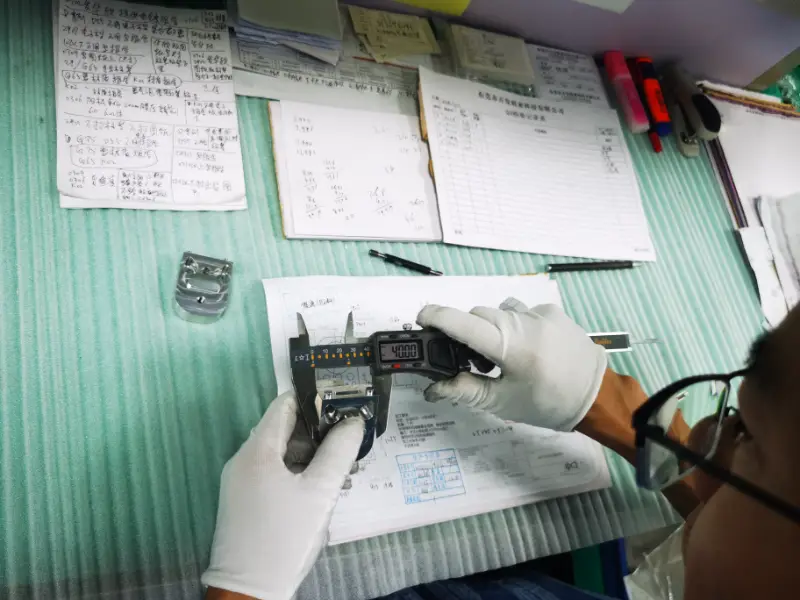

Контроль качества и обеспечение поставок

- Возможность осмотра: Штангенциркули, микрометры, измерители отверстий, тестеры круглости и КИМ для измерения и регистрации поперечных характеристик.

- Документы в наличии: Отчеты о проверке сырья, инспекции первого изделия (FAI) и многое другое по мере необходимости.

Типичные отрасли и примеры применения

- Энергетика и тяжелая промышленность: Валы насосов, муфты, фланцы, корпуса.

- Аэрокосмическая промышленность: Крупные конструкционные втулки, несущие вращающиеся детали.

- Автомобили и оборудование: Ролики, приводные валы, вращающаяся оснастка и детали приспособлений.

- Медицинские изделия: Большие корпуса/опорные узлы вращения (при необходимости).

Факторы стоимости и ценообразования

На стоимость токарной обработки с ЧПУ крупных деталей в основном влияют материал, размер детали, требования к точности, класс допуска, требования к специальным характеристикам, шероховатость поверхности, термообработка и финишная обработка поверхности, а также требования к упаковке и стоимость транспортировки.

Заключение

Если после прочтения этой статьи вы хотите получить дополнительную информацию или быстро получить предложение по изготовлению вашей детали, пожалуйста связаться с мы.