Прочие производственные услуги

Обзор

Наши "Другие производственные услуги" предоставляют гибкие и экономически эффективные возможности производства помимо обработки с ЧПУ, включая алюминиевая экструзия, производство листового металла, и 3D-печать. Эти взаимодополняющие возможности помогут вам создавать сложные детали, оптимизировать затраты и ускорить создание прототипов или производство.

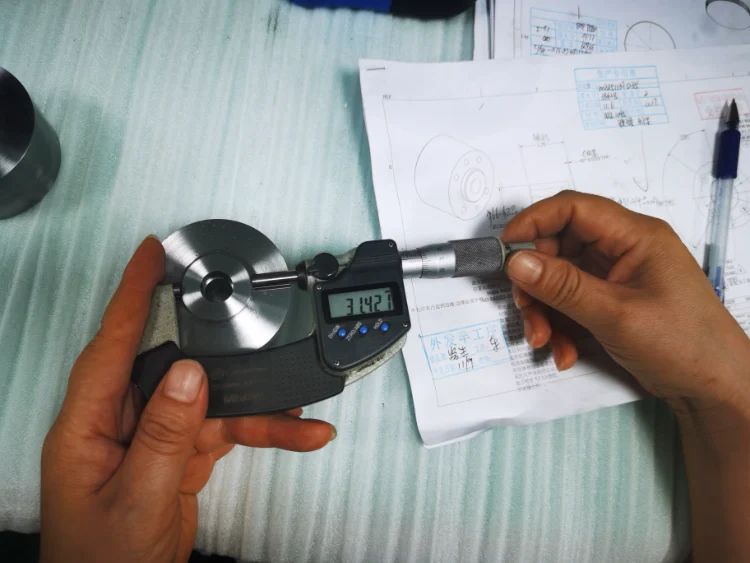

Толерантность: До 0,005 дюйма.

Материал: Инженерный пластик, металл, полимер.

Приложение:Аэрокосмическая промышленность,автомобильная промышленностьМедицинское оборудование, бытовая электроника, новая энергия.

Срок поставки: 1-10 дней

Цена: 5-200 usd/PCs

MOQ: С сайта прототип на небольшая партия(массовое производство)

Какие еще производственные услуги мы предлагаем?

Эта категория охватывает три основных метода производства деталей на заказ, используемых в автомобильной промышленности, электронике, потребительских товарах, промышленном оборудовании и при создании прототипов:

Экструзия алюминия - Идеально подходит для длинных, легких, прочных профилей

Изготовление листового металла - Идеально подходит для корпусов, кронштейнов, кожухов и конструкционных деталей.

3D-печать (аддитивное производство) - Лучше всего подходит для быстрого создания прототипов, сложных геометрических форм и мелкосерийных деталей

Эти услуги дополняют механическую обработку, формовку и другие основные процессы, обеспечивая клиентам полную производственную экосистему.

Услуги по экструзии алюминия

Нестандартные профили и структурные компоненты

Экструзия алюминия позволяет получать непрерывные профили с отличными показателями прочности и веса. Он широко используется в каркасах, радиаторах, рельсах, системах освещения и промышленных конструкциях.

Возможности включают:

Экструзия под заказ

Постобработка и отделка с ЧПУ

Резка, сверление, нарезание резьбы

Обработка поверхности (анодирование, порошковое покрытие)

Этот процесс обеспечивает стабильность размеров и эффективность крупносерийного производства.

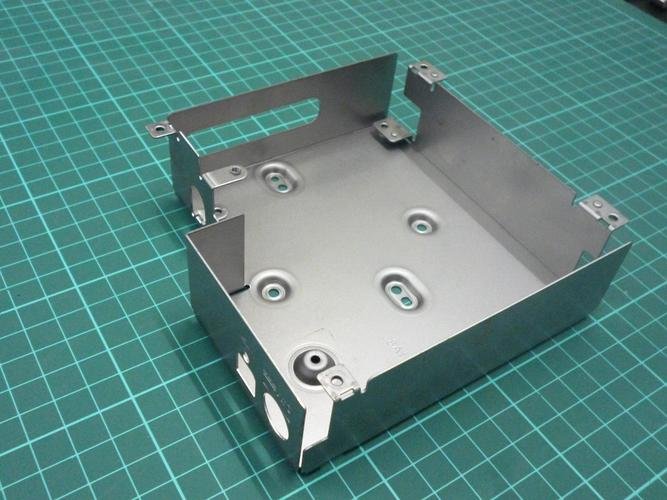

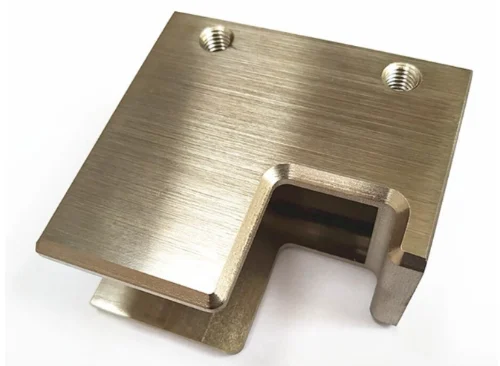

Услуги по изготовлению листового металла

Прецизионные металлические компоненты

Производство листового металла превращает сталь, алюминий и нержавеющие материалы в точные и прочные детали путем гибки, резки, штамповки и сварки.

Возможности включают:

Лазерная резка, револьверная штамповка

Гибка и формовка с ЧПУ

Сварка MIG/TIG

Снятие заусенцев, шлифование, обработка поверхности

Сборка и интеграция оборудования

Листовой металл идеально подходит для изготовления корпусов, автомобильных кронштейнов, промышленных корпусов и конструктивных элементов.

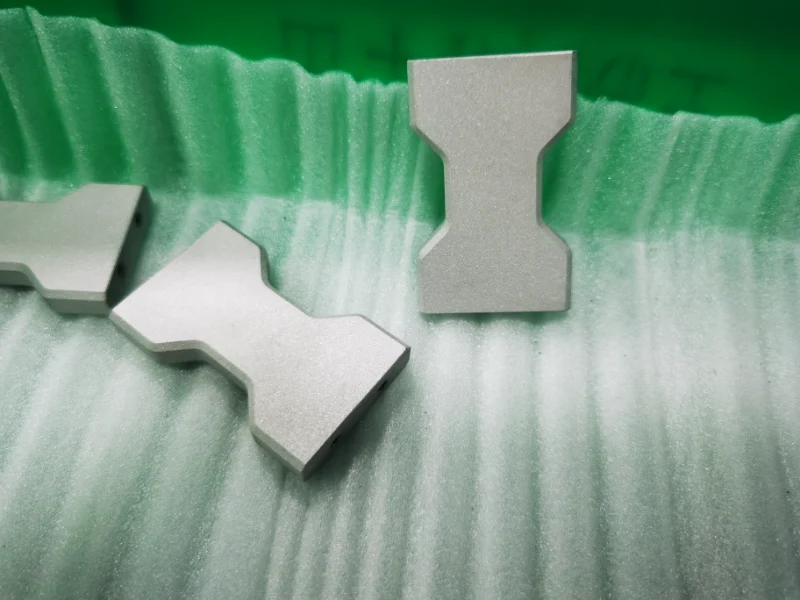

Услуги 3D-печати

Быстрое прототипирование и сложные геометрические решения

3D-печать обеспечивает быстрое выполнение заказа и свободу проектирования, несравнимую с субтрактивными процессами.

Поддерживаемые технологии:

FDM、SLA、SLS、MJF

Варианты материалов:

Нейлон / PA12, смола, материалы, подобные АБС, гибкий ТПУ

3D-печать сокращает время разработки и делает экономически эффективным изготовление небольших партий деталей на заказ.

Почему стоит выбрать другие наши услуги?

Интегрированная производственная экосистема

Все три процесса - экструзия, листовой металл и аддитивное производство - управляются в рамках одного производственного процесса, что снижает сложность и повышает эффективность проекта.

Ускоренные циклы разработки

От быстрых прототипов до проверенных серийных деталей - наши услуги сокращают сроки изготовления и ускоряют запуск продукции.

Гибкое малосерийное и масштабируемое производство

Независимо от того, нужен ли вам один прототип или тысячи компонентов, наша производственная сеть адаптируется к вашим объемам и бюджету.

Качество и универсальность материалов

Благодаря стандартизированным процессам и опытной инженерной поддержке мы обеспечиваем стабильное качество независимо от материала и геометрии.

Типичные применения в различных отраслях промышленности

Корпуса и рамы для потребительских товаров

Автомобильные кронштейны, детали освещения, компоненты EV

Машинные конструкции и направляющие рельсы

Электронные корпуса, радиаторы, монтажные платы

Быстрые прототипы для проверки концепции

Отделка поверхности для других изготовленных деталей

За последние 15 лет мы отобрали и кратко описали более 10 видов обработки поверхностей для различных деталей.

Механическая обработка

Прототип, обработанный на станке, сохраняет следы обработки инструментом.

Анодирование

Анодирование повышает коррозионную и износостойкость металлов, позволяет окрашивать и наносить покрытия, подходящие для металлов.

Польша

Полировка улучшает качество поверхности и эстетическую привлекательность, подходит для таких материалов, как металлы, керамика, пластмассы и ПММА.

Пескоструйная обработка

Пескоструйная обработка включает в себя подачу абразивного материала под высоким давлением или механическим способом на заготовку для получения чистого, шероховатого и матового покрытия.

Матовая отделка

Матовое покрытие создает текстурный рисунок на металлических поверхностях, повышая эстетическую привлекательность. Подходит для алюминия, меди, нержавеющей стали и других материалов.

Порошковое покрытие

Порошковая краска наносится на поверхность заготовки с помощью электростатической адгезии, затем отверждается при высоких температурах, образуя плотное покрытие, повышающее коррозионную стойкость металлических и пластиковых поверхностей.

Гальваническое покрытие

Металлическое покрытие наносится на поверхность материалов с помощью электролитических процессов для повышения коррозионной стойкости и износостойкости. Эта техника подходит для металлов и некоторых пластмасс.

Черное окисление

Черное оксидное покрытие образуется на металлических поверхностях путем химического окисления, что обеспечивает низкую стоимость, простоту процесса и уменьшение отражения света.

Алодин

Образует защитное покрытие на поверхности за счет химического превращения, повышая коррозионную стойкость и адгезию. Экологически чистый, с отличной проводимостью, подходит для алюминиевых и магниевых сплавов.

Термическая обработка

Изменяя внутреннюю микроструктуру металлических материалов путем нагрева, повышает твердость, прочность, вязкость и износостойкость. подходит для таких металлов, как сталь, алюминиевые сплавы, медные сплавы и титановые сплавы.

Начните свой проект сегодня

Наши услуги по другим видам производства дают вам доступ к полному набору технологий изготовления в одном месте - это экономит ваше время, снижает затраты и улучшает характеристики продукции.

Связаться с мы уже сегодня, чтобы заказать цитатыВ этом случае вы сможете получить обратную связь по дизайну и ускорить процесс производства.

Часто задаваемые вопросы о производстве других услуг

Для каких типов проектов лучше всего подходит алюминиевая экструзия?

Экструзия алюминия идеально подходит для изготовления длинных и легких профилей, таких как рамы, направляющие, радиаторы и структурные компоненты.

Может ли производство листового металла поддерживать сложные геометрические формы?

Да, с помощью резки с ЧПУ и многоосевой гибки листового металла можно создавать детализированные и высокоточные геометрические формы.

Предлагаете ли вы услуги по отделке деталей из алюминия и листового металла?

Да, есть такие варианты, как анодирование, порошковое покрытие, гальваника, полировка, браширование и покраска.