Was ist CNC-Kunststoffbearbeitung ?

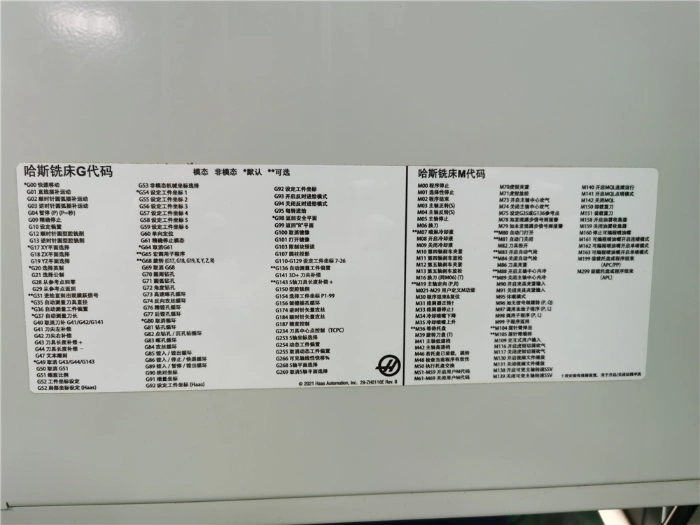

CNC-Kunststoffbearbeitungist eine Präzisionsfertigungstechnologie, bei der computerprogrammierte Anweisungen zur Steuerung automatisierter Werkzeugmaschinen zum Fräsen, Drehen und Schneiden verwendet werden. Kunststoff Werkstoffe. Im Gegensatz zur traditionellen manuellen Bearbeitung erfordert diese Technologie keine ständigen menschlichen Eingriffe während des Bearbeitungszyklus. Stattdessen stützt sie sich auf voreingestellte Computerprogrammcodes (G-Codes und M-Codes), um die Bewegungen der Werkzeugbahn zu steuern und so eine hohe Präzision und konsistente Bearbeitungsergebnisse zu erzielen.1 Nachfolgend finden Sie den relevanten Inhalt des umfassenden Leitfadens für die CNC-Kunststoffbearbeitung.

Das Kernprinzip besteht in der Umwandlung von zwei- oder dreidimensionalen Konstruktionsdaten (in der Regel im CAD-Format) in CNC-Code. Dieser Code steuert Maschinenkomponenten wie Schneidwerkzeuge, Spindeln, Arbeitstische und Drehachsen, die sich entlang mehrerer Achsen bewegen (in der Regel 3-Achse, 4-Achsen, oder 5-Achsen Konfigurationen). Auf der Grundlage der Eigenschaften von Kunststoffen wählen die Bediener spezielle Schneidwerkzeuge aus, um überschüssigen Kunststoff kontrolliert aus dem Rohmaterial zu entfernen. Mit diesem Verfahren werden schließlich Teile mit genau definierten Formen und extrem engen Toleranzen hergestellt, die folgende Anforderungen erfüllen Toleranzen bis zu ±0,005 mm bei hochpräzisen Anwendungen.

Ob die Herstellung einfacher Kunststoff-Unterlegscheiben und Dichtungen oder komplexe Präzisionskomponenten für medizinische Geräte, Kunststoffklammern für die Luft- und Raumfahrt, oder Einfassungen für Bildschirme-Strukturen, die durch manuelle Bearbeitung schwer zu erreichen sind -CNC-Kunststoffbearbeitung liefert effiziente Lösungen. Es unterstützt die Serienproduktion mit Teilen, die nahtlos zusammenpassen und eine hohe Integrität gewährleisten. Dies hat sich etabliert CNC-Bearbeitung als eine Kerntechnologie in der modernen Kunststoffherstellung.

Warum die CNC-Kunststoffbearbeitung ?

Bei der Herstellung von Kunststoffteilen, CNC-Kunststoffbearbeitung überwindet die Grenzen alternativer Verfahren wie Spritzguss, Extrusionsguss und 3D-Druck durch seine einzigartigen Vorteile in Bezug auf Präzision, Effizienz und Anpassungsfähigkeit und ist daher in zahlreichen Branchen die bevorzugte Lösung.

Höchste Präzision für anspruchsvolle Toleranzanforderungen

Branchen wie Luft- und Raumfahrt, Medizintechnik und Elektronik verlangen von Kunststoffkomponenten außergewöhnliche Passgenauigkeit und Betriebsstabilität. Die Teile müssen sich nahtlos in andere Baugruppen einfügen oder in risikoreichen, extremen Umgebungen zuverlässig funktionieren. CNC-Kunststoffbearbeitung erreicht eine Toleranzkontrolle von ±0,01 mm oder sogar noch höherer Präzision (mindestens 0,005 mm), je nach Material und Maschinenleistung. So erfordern beispielsweise Kunststoffventilbaugruppen in chirurgischen Instrumenten für den medizinischen Bereich eine präzise Kontrolle der Abmessungen der Flüssigkeitskanäle, um Leckagen aufgrund übermäßiger Toleranzen zu vermeiden - eine Kernanforderung, die durchweg von der CNC-Kunststoffbearbeitung erfüllt wird.

Hohe Kosteneffizienz für Kleinserienproduktion

Spritzgießen und Extrusion erfordern im Vorfeld teure Werkzeuge. Beim 3D-Druck entfallen zwar die Werkzeugkosten, aber die Effizienz der Serienproduktion ist gering. CNC-Kunststoffbearbeitung erfordert keine Investitionen in Werkzeuge und bietet kontrollierbare Kosten vom Prototyping eines einzelnen Stücks bis hin zu kleinen Chargen (zehn bis tausende Einheiten). Dies reduziert die Vorabinvestitionen erheblich und verkürzt die Markteinführungszeit für die Mustervalidierung in der F&E-Phase und die Produktion kundenspezifischer Teile (z. B. spezielle Gehäuse für elektronische Geräte).

Zur Bearbeitung komplexer geometrischer Strukturen geeignet

Bestimmte Industriekomponenten weisen komplizierte Konstruktionen auf - darunter komplexe Oberflächen, Hohlräume und tiefe Vertiefungen -, die mit herkömmlichen Methoden nur schwer genau nachgebildet werden können. CNC-Kunststoffbearbeitung nutzt die Mehrachsentechnologie (z. B. 5-Achs-Bearbeitung), um Kunststoffrohlinge aus mehreren Winkeln zu schneiden und mühelos komplexe Geometrien zu erzielen. Kunststoffverkleidungen für die Luft- und Raumfahrt zum Beispiel erfordern sowohl eine leichte Konstruktion als auch aerodynamische Oberflächen.CNC-Bearbeitung bildet diese komplizierten Designvorgaben genau nach.

Breite Materialkompatibilität

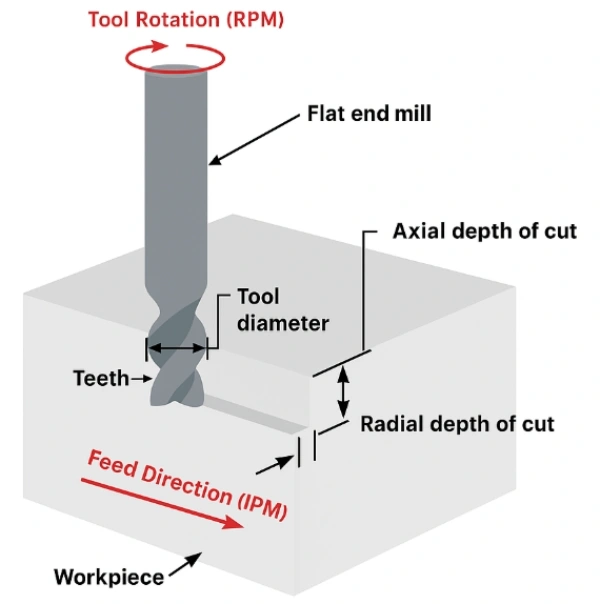

Bei der Verarbeitung von hochharten technischen Kunststoffen (z. B. PEEK, PC) oder hochelastische Elastomere (z. B. Nylon, TPE), CNC-Kunststoffbearbeitung erzielt stabile Ergebnisse durch Anpassung der Schnittparameter (Spindeldrehzahl, Vorschubgeschwindigkeit, Schnitttiefe) und Werkzeuggröße/-typ. Dadurch entfallen häufige Ausrüstungs- oder Prozessänderungen aufgrund von Materialeigenschaften, was die Produktionsflexibilität erhöht.

Arten von CNC-Kunststoffbearbeitungsdiensten

CNC-Kunststoff Fräsen

Das CNC-Kunststofffräsen ist ein Verfahren, bei dem rotierende Fräser (Schaftfräser) zum Schneiden von Kunststoffwerkstücken eingesetzt werden, wodurch die Bearbeitung von Strukturen wie ebenen Flächen, Nuten, Konturen, Löchern und komplexen gekrümmten Oberflächen ermöglicht wird. Dieses Verfahren unterstützt die Mehrachsen-Interpolation (in der Regel 3-Achsen, 4-Achsen oder 5-Achsen) und kann verschiedene Teile herstellen, von einfachen Kunststoffabdeckungen bis hin zu komplexen Gehäusen für medizinische Instrumente. In der Elektronikindustrie werden beispielsweise die Kunststoff-Kühlkörperkammern von Oberfräsen CNC-gefräst, um die Kammertiefe und die Glätte der Innenwand präzise zu steuern und eine optimale Wärmeableitung zu gewährleisten. In der Automobilbranche werden die dreidimensionalen Muster auf Kunststoffteilen für die Innenausstattung ebenfalls durch Fräsen hergestellt, wodurch die optische Struktur und Qualität verbessert wird.

CNC-Kunststoff Wenden

Beim CNC-Kunststoffdrehen werden hauptsächlich zylindrische, konische und kubische Teile mit Rotationssymmetrie bearbeitet. Bei diesem Verfahren dreht sich das Werkstück mit hoher Geschwindigkeit um eine Spindel, während sich ein feststehendes Schneidwerkzeug entlang der Werkstückachse oder radial bewegt, um überschüssigen Kunststoff zu entfernen. Es bietet hohe Effizienz, stabile Präzision und schnelle Bearbeitungsgeschwindigkeiten und ist daher ideal für die Serienfertigung von Wellen, Hülsen und Scheiben. Zum Beispiel in der Haushaltsgerätebranche, Kunststoff-Lagerringe werden gedreht, um eine koaxiale Ausrichtung zwischen Innenbohrung und Außendurchmesser zu gewährleisten, was einen reibungslosen Lagerbetrieb garantiert. Im medizinischen Bereich wird bei Einwegspritzenkolben aus Kunststoff durch Drehen eine präzise Durchmesserkontrolle erreicht, die ein Verklemmen während des Gebrauchs verhindert.

CNC-Kunststoffbohren

CNC-Kunststoffbohren ist ein spezielles Verfahren, bei dem Bohrer verwendet werden, um kreisförmige Löcher in Kunststoffwerkstücke zu bohren, was eine präzise Positionierung der Löcher, eine Kontrolle des Durchmessers und der Tiefe ermöglicht. Im Vergleich zum manuellen Bohren, CNC-Bohrungen beseitigt Probleme wie Fehlausrichtung von Löchern und ungleiche Durchmesser und unterstützt gleichzeitiges Bohren an mehreren Stationen, um die Effizienz zu steigern. Zum Beispiel erfordern Kunststoff-Leiterplattenhalterungen in elektronischen Geräten mehrere Befestigungslöcher an präzisen Stellen. Das CNC-Bohren stellt sicher, dass diese Löcher perfekt mit den Schraubenlöchern der Leiterplatte übereinstimmen. In der Möbelindustrie, Kunststoffverbinder profitieren von den durch das Bohren entstandenen Durchgangslöchern, die eine stabile Montage gewährleisten.

CNC-Kunststofffräsen

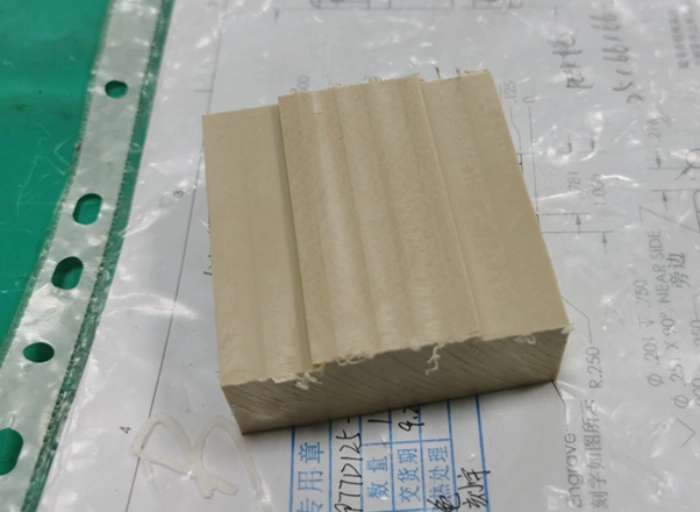

CNC-Kunststofffräsen verarbeitet hauptsächlich komplizierte Muster, Texte, flache Rillen und andere Strukturen auf der Oberfläche oder im Inneren von Kunststoffen Werkstücke. Dabei werden in der Regel Fräser mit kleinem Durchmesser verwendet und hochpräzise CNC-Systeme eingesetzt, um eine Gravurgenauigkeit im Mikrometerbereich zu erreichen. Dieses Verfahren wird häufig bei der Herstellung von dekorativen und identifizierenden Komponenten eingesetzt. Zum Beispiel in der Unterhaltungselektronik, Handyhüllen aus Kunststoff können mit Logos oder personalisierten Designs graviert werden. Die Instrumententafeln verfügen über eingravierte Skalenlinien und Tastenaussparungen, die den Bedienkomfort und die visuelle Erkennbarkeit verbessern.

Materialtypen für die CNC-Kunststoffbearbeitung

ABS (Acrylnitril-Butadien-Styrol-Copolymer)

ABS-Kunststoff vereint Zähigkeit, Steifigkeit und Schlagfestigkeit. Seine Oberfläche lässt sich leicht bearbeiten (z. B. Lackieren, Galvanisieren) und er ist kostengünstig, was ihn zu einem der am häufigsten verwendeten Materialien in der CNC-Bearbeitung. Aus ABS hergestellte Teile weisen eine ausgezeichnete Dimensionsstabilität auf und sind verformungsbeständig. Es eignet sich für Gehäuse von elektronischen Geräten (z. B. Computergehäuse, Druckergehäuse), Innenraumkomponenten von Kraftfahrzeugen (z. B. Armaturenbretter), Spielzeugteile und mehr.

PC (Polycarbonat)

PC-Kunststoff bietet eine hohe Lichtdurchlässigkeit (ca. 90%, vergleichbar mit Glas), außergewöhnliche Schlagfestigkeit (250-mal stärker als gewöhnliches Glas) und gute Hitzebeständigkeit (Betriebstemperaturbereich: -40°C bis 120°C). Während CNC-BearbeitungDie Schneidtemperaturen müssen sorgfältig kontrolliert werden, um Spannungsrisse zu vermeiden. Zu den Hauptanwendungen gehören optische Komponenten (z. B. LED-Lampenabdeckungen, Brillengestelle), Gehäuse für medizinische Geräte (die transparent und sterilisationsbeständig sein müssen) und Kfz-Lampenabdeckungen.

PEEK (Polyetheretherketon)

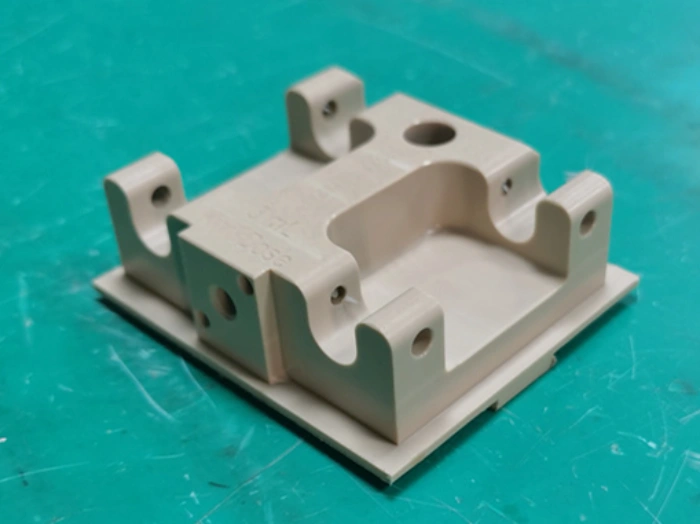

PEEK ist ein technischer Hochleistungskunststoff mit außergewöhnlicher Hitzebeständigkeit (Langzeitbetrieb bis 250 °C), chemischer Korrosionsbeständigkeit (widersteht den meisten Säure-/Laugenlösungen) und mechanischer Festigkeit, der gleichzeitig die Biokompatibilitätsstandards der Medizinbranche erfüllt. Aufgrund seiner hohen Härte und der komplexen Bearbeitung wird es in der Regel mit 5-Achsen-CNC-Maschinen präzisionsbearbeitet. Heute habe ich ein PEEK-Bearbeitungsprojekt auf einem 5-Achsen-Bearbeitungszentrum beobachtet. Fünf ebene Flächen wurden durch Bohren und Fräsen bearbeitet. Die spezifische Anwendung bleibt für den Kunden vertraulich. Nachstehend finden Sie aktuelle Fotos des Teils. Es wurde für den wiederholten Einsatz in Hochtemperatur-Sterilisationsumgebungen entwickelt und erfordert präzise Spannkraft Kontrolle. Die Eigenschaften von PEEK und die Präzision der 5-Achsen-Bearbeitung erfüllen diese Anforderungen perfekt. PEEK wird auch in der Luft- und Raumfahrt für Hochtemperatur-Strukturbauteile (z. B. Kunststoffbaugruppen um Triebwerke) verwendet.

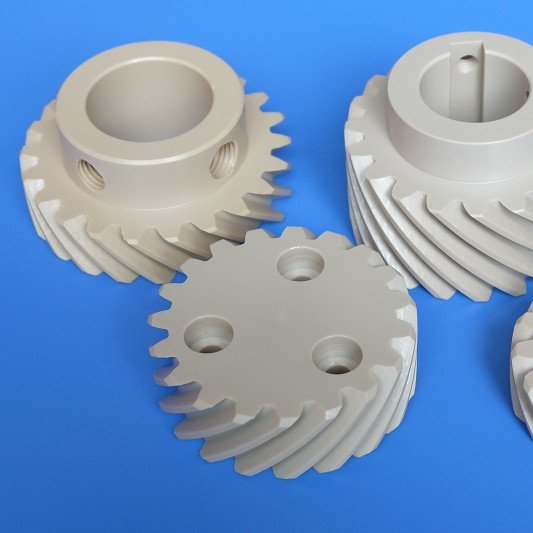

POM (Polyoxymethylen, auch bekannt als Acetal)

POM Kunststoff bietet eine hohe Härte, ausgezeichnete Verschleißfestigkeit, einen niedrigen Reibungskoeffizienten und eine hervorragende Maßhaltigkeit. Bearbeitete Teile weisen glatte Oberflächen auf, so dass ein Nachpolieren oft überflüssig ist. Er eignet sich ideal für Bauteile, die häufig bewegt werden und wenig Verschleiß aufweisen, wie z. B. Zahnräder (z. B. Spielzeugzahnräder, Getriebe für Haushaltsgeräte), Lager und Befestigungselemente (z. B. Schrauben, Muttern). POM wird häufig in der Automobil- und Haushaltsgeräteindustrie verwendet.

Nylon (PA)

Nylon Kunststoff bietet eine hohe Zähigkeit, Ermüdungsfestigkeit sowie eine mäßige Öl- und Verschleißbeständigkeit. Allerdings muss bei der Verarbeitung auf die Feuchtigkeitsaufnahme geachtet werden - eine Vortrocknung ist unerlässlich, um Rissbildung nach der Verarbeitung zu verhindern. Je nach Sorte (z. B. PA6, PA66, PA610) kann er für Kraftstoffleitungsanschlüsse in Kraftfahrzeugen, Kabelschutzvorrichtungen für elektronische Geräte und verschleißfeste Unterlegscheiben in Industriemaschinen.

PE (Polyethylen, einschließlich HDPE/LDPE)

PE-Kunststoffe werden unterteilt in Polyethylen hoher Dichte (HDPE) und Polyethylen niedriger Dichte (LDPE): HDPE bietet eine höhere Härte und chemische Beständigkeit und eignet sich für chemische Lagertanks und Lebensmittelverpackungsbehälter; LDPE bietet eine höhere Zähigkeit und Flexibilität und wird häufig für Kunststofffolien, Schläuche und Spielzeugteile verwendet. Bei der CNC-Bearbeitung PEBeachten Sie die Neigung zur Verformung. Sichern Sie die Werkstücke richtig und kontrollieren Sie die Schnittgeschwindigkeit.

PMMA (Polymethylmethacrylat, gemeinhin als Acryl bekannt)

PMMA bietet eine außergewöhnliche Lichtdurchlässigkeit (bis zu 92%, übertrifft PC), ausgezeichneter Oberflächenglanz und leichte Gravier- und Polierbarkeit, was es zum bevorzugten Material für die "transparente Kunststoffverarbeitung" macht. Allerdings, PMMA ist relativ spröde, so dass bei der Bearbeitung starke Stöße vermieden werden müssen, damit das Material nicht bricht. Zu den wichtigsten Anwendungen gehören Leuchtkästen für die Werbung, Displayständer, optische Linsen und transparente Platten für Instrumente und Messgeräte.

PP (Polypropylen)

PP Kunststoff hat eine geringe Dichte (ca. 0,9 g/cm³, einer der leichtesten gängigen Kunststoffe), eine ausgezeichnete chemische Beständigkeit (verträgt die meisten organische Lösungsmittel), eine gute Hitzebeständigkeit (kann kurzzeitig bis zu 100°C aushalten) und eine hohe Biegewechselfestigkeit (gemeinhin als "biegesteifer Kunststoff" bekannt). Bei der CNC-Bearbeitung PPBeachten Sie die Neigung, an Schneidwerkzeugen zu haften; spezielle Antihaftwerkzeuge sind erforderlich. Geeignet für Teile, die mit Lebensmitteln in Berührung kommen (z. B. Kunststoffgeschirr, Wasserbecher), chemische Rohrleitungen und Stoßfängerverkleidungen.

PBT (Polybutylenterephthalat)

PBT-Kunststoff bietet eine hervorragende Hochtemperaturbeständigkeit (Dauergebrauchstemperaturen um 120°C bis 150°C), Witterungsbeständigkeit und elektrische Isolationseigenschaften bei gleichzeitig hoher mechanischer Festigkeit. Er wird häufig verstärkt mit Glasfaser (z. B. PBT+30% GF) zur Verbesserung Zähigkeit. Geeignet für Komponenten, die in der Elektronikindustrie eine hohe Temperaturbeständigkeit und Isolierung erfordern, wie z. B. Steckverbinder, Relaisgehäuse und Sensorgehäuse für die Automobilindustrie.

PEI (Polyetherimid)

PEI ist ein hochleistungsfähiger, hochtemperaturbeständiger Kunststoff mit einer Dauergebrauchstemperatur von bis zu 170°C. Er bietet eine ausgezeichnete mechanische Festigkeit, elektrische Isolierungund Strahlenbeständigkeit unter Einhaltung der medizinischen Biokompatibilitätsstandards. Die CNC-Bearbeitung ist anspruchsvoll und erfordert hochharte Schneidwerkzeuge. Hauptsächlich verwendet in Gehäusen für elektronische Komponenten in der Luft- und Raumfahrt, Komponenten für die Strahlensterilisation in medizinischen Geräten und hochtemperaturbeständige Teile für hochwertige Haushaltsgeräte.

PET (Polyethylenterephthalat)

PET-Kunststoff bietet hohe mechanische Festigkeit, Verschleißfestigkeit, ausgezeichnete chemische Beständigkeit und starke Barriereeigenschaften (insbesondere gegen Sauerstoff und Wasserdampf). Zu den üblichen Anwendungen gehören Lebensmittelverpackungen (z. B. Kunststoff-Getränkeflaschen - obwohl sie in der Regel blasgeformt werden, können kundenspezifische Kappen und Verschlüsse CNC-gefräst werden), Membranschalter in der Elektronik und Komponenten der Innenverkleidung in der Automobilbranche.

PS (Polystyrol)

PS-Kunststoff bietet eine gute Transparenz (Standard-PS hat eine Lichtdurchlässigkeit von etwa 80%), geringe Verarbeitungsschwierigkeiten und niedrige Kosten. Allerdings ist er relativ spröde und hat schlechte Schlagfestigkeit. Es eignet sich für Anwendungen mit geringen Anforderungen an die mechanische Festigkeit, wie z. B. Einweggeschirr, Spielzeuggehäuse, interne Stützkomponenten für elektronische Geräte und Werbedisplaymodelle.

PVC (Polyvinylchlorid)

PVC-Kunststoffe werden in Hart-PVC und Weich-PVC eingeteilt: Hart-PVC bietet eine hohe Härte und eine ausgezeichnete chemische Beständigkeit und eignet sich daher für Kunststoffrohre, Tür-/Fensterprofile und Gehäuse von Industrieanlagen. Weich-PVC (mit Weichmachern) bietet überlegene Flexibilität und wird häufig in Schläuchen, Isolierungen von Elektrokabeln und wasserdichten Membranen verwendet. Wenn CNC-Bearbeitung Hart-PVC, beachten Sie, dass bei der Verarbeitung schädliche Gase freigesetzt werden können, die eine Lüftungsanlage erforderlich machen.

Teflon (Polytetrafluorethylen, PTFE)

Teflon-Kunststoff zeichnet sich durch eine extrem niedrige Reibungskoeffizient (was ihm den Titel "König der Kunststoffe" einbrachte), eine hervorragende chemische Beständigkeit (es widersteht stark korrosiven Lösungen wie Königswasser) und eine hohe Temperaturtoleranz (Betriebsbereich von etwa -200°C bis 260°C). Allerdings ist die Verarbeitung sehr schwierig, die Kosten sind hoch und die mechanische Festigkeit ist gering. Geeignet für die Herstellung von Dichtungskomponenten in der chemischen Industrie (z. B. Ventildichtungen), korrosionsbeständigen Teilen im medizinischen Bereich und kundenspezifischen Dichtungen über CNC-Bearbeitung.

Nachfolgend fassen wir die Merkmale und Anwendungen der CNC-Kunststoffbearbeitung in einer Tabelle zusammen

| Material | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| ABS | Zäh, formstabil, einfache Oberflächenbehandlung (Lackieren, Galvanisieren), moderate Kosten | Elektronikgehäuse (Computergehäuse, Drucker), Kfz-Innenteile, Spielzeugteile |

| PC | Hohe Transparenz (~90%), ausgezeichnete Schlagfestigkeit, gute Wärmebeständigkeit (-40~120°C) | Optische Komponenten (Lampenabdeckungen, Brillengestelle), medizinische Gehäuse, Kfz-Lampenabdeckungen |

| PEEK | Hohe Festigkeit, Langzeit-Hitzebeständigkeit bis zu 250°C, chemische Beständigkeit, biokompatibel | Strukturteile für die Luft- und Raumfahrt, medizinische Implantate, Hochtemperaturkomponenten |

| POM | Hohe Härte, Verschleißfestigkeit, geringe Reibung, ausgezeichnete Dimensionsstabilität, glatte Oberfläche | Zahnräder, Lager, Schieber, Schrauben, Muttern |

| PA | Hohe Zähigkeit, Ermüdungsfestigkeit, Verschleißfestigkeit, aber hohe Feuchtigkeitsaufnahme (erfordert Vortrocknung) | Kfz-Kraftstoffleitungsanschlüsse, Kabelschutzvorrichtungen, industrielle Verschleißpolster |

| PE | HDPE: hohe Härte, chemische Beständigkeit; LDPEHohe Zähigkeit, Flexibilität | Chemikalientanks, Lebensmittelbehälter, Kunststofffolien, Spielzeugteile |

| PMMA | Ausgezeichnete Transparenz (92%), glänzende Oberfläche, leicht zu polieren, aber spröde | Leuchtkästen, Displayständer, optische Linsen, transparente Platten |

| PP | Geringe Dichte (~0,9 g/cm³), chemische Beständigkeit, gute Hitzebeständigkeit (~100°C kurzfristig), Biegewechselfestigkeit | Teile, die mit Lebensmitteln in Berührung kommen, chemische Rohrleitungen, Stoßfängerverkleidungen für Kraftfahrzeuge |

| PBT | Hitzebeständigkeit (120~150°C), Wetterbeständigkeit, hohe elektrische Isolierung, starke mechanische Eigenschaften | Elektronische Steckverbinder, Relaisgehäuse, Gehäuse für Kfz-Sensoren |

| PEI | Hohe Festigkeit, Hitzebeständigkeit (bis zu 170°C), elektrische Isolierung, Strahlungsbeständigkeit, Biokompatibilität | Elektronikgehäuse für die Luft- und Raumfahrt, sterilisierbare medizinische Komponenten, hochwertige Geräteteile |

| PET | Hohe Festigkeit, Verschleißfestigkeit, chemische Beständigkeit, hervorragende Barriereeigenschaften | Lebensmittelverpackungen (Kappen, Stopfen), elektronische Membranschalter, Automobilverkleidungen |

| PS | ~80% transparent, kostengünstig, leicht zu verarbeiten, aber spröde und wenig schlagfest | Einweggeschirr, Spielzeughüllen, Halterungen für elektronische Geräte |

| PVC | Hart-PVC: hohe Härte, chemische Beständigkeit; Weich-PVC: hohe Flexibilität | Rohre, Fenster-/Türprofile, Kabelisolierung, wasserdichte Membranen |

| PTFE | Extrem geringe Reibung, hervorragende chemische Beständigkeit, breiter Temperaturbereich (-200~260°C), aber geringe Festigkeit und hohe Kosten | Chemische Dichtungen, korrosionsbeständige medizinische Teile, Ventildichtungselemente |

Wie wählt man den am besten geeigneten Kunststoff für die Verarbeitung aus?

Bei der Auswahl von Kunststoffmaterialien für PräzisionsbearbeitungEs wird empfohlen, das Anwendungsszenario des Teils, die Leistungsanforderungen, die Bearbeitungskosten und die Prozesskompatibilität umfassend zu berücksichtigen. Befolgen Sie diese spezifischen Schritte:

Definition der wichtigsten Leistungsanforderungen

Bestimmen Sie zunächst die wichtigsten Leistungskennzahlen des Teils:

Wenn Transparenz erforderlich ist (z. B. bei optischen Komponenten), sollten Sie folgende Prioritäten setzen PMMA (höchste Lichtdurchlässigkeit) oder PC (bessere Schlagfestigkeit); für hohe Temperaturbeständigkeit (z. B. Luft- und Raumfahrt, medizinische Sterilisation), wählen Sie PEEK (250°C Dauereinsatz), PEI (170°C) oder Teflon (260°C); Für Verschleißfestigkeit (z.B. Zahnräder, Lager), wählen Sie POM (niedriger Reibungskoeffizient), Nylon (Ermüdungsfestigkeit) oder Teflon (geringe Reibung); für Anwendungen mit Lebensmittelkontakt (z. B. Geschirr) wählen Sie PP (chemische Beständigkeit, ungiftig) oder PET (sicher und stabil).

Berücksichtigen Sie die Betriebsumgebung

Bewerten Sie Umweltfaktoren:

Chemische Umgebungen (Säure-/Laugenexposition): Teflon (hohe Korrosionsbeständigkeit), HDPE (chemische Beständigkeit) oder PP (Beständigkeit gegen die meisten Lösungsmittel); für feuchte Umgebungen (z. B. Badezimmer, Unterwasser), wählen Sie POM (nicht saugfähig) oder PE (wasserfest), Vermeidung von Nylon (wasserabsorbierend). Für Umgebungen mit niedrigen Temperaturen (z. B. Kühlkettengeräte) wählen Sie PE (ausgezeichnete Kältebeständigkeit) oder PP (verwendbar bis -40°C), Vermeidung von PMMA (wird bei niedrigen Temperaturen spröde).

Gleichgewicht zwischen Verarbeitungskosten und Effizienz

Hochleistungsmaterialien (z. B. PEEK, PEI) bieten überlegene Eigenschaften, sind aber mit hohen Kosten und komplexen Bearbeitungsanforderungen (5-Achsen-Maschinen, Spezialwerkzeuge) verbunden und eignen sich daher nur für hochwertige Präzisionsanwendungen (Medizin, Luft- und Raumfahrt). Für allgemeine Verbraucherteile (z. B. Spielzeug, Standardgehäuse) sollten Sie sich für kostengünstige, leicht zu bearbeitende ABS, PS oder PP, um die Vorabinvestitionen und die CNC-Bearbeitungszeit zu reduzieren.

Anpassung an CNC-Bearbeitungsprozesse

Bestimmte Materialien haben spezifische Bearbeitungsanforderungen, die mit den Möglichkeiten der Werkzeugmaschine abgeglichen werden müssen: Für PEEK sind 5-Achsen-Hochpräzisionsmaschinen erforderlich; wenn nur 3-Achsen-Maschinen zur Verfügung stehen, muss das Material ersetzt werden. Nylon erfordert eine Trocknungsbehandlung; wenn die Produktionsstätten über keine Trocknungsanlagen verfügen, ist eine Vorausplanung unerlässlich. PMMA weist eine hohe Sprödigkeit auf; bei Teilen mit komplexen, tiefen Hohlräumen ist das Bruchrisiko während der Bearbeitung zu prüfen und gegebenenfalls auf schlagfestes PC auszuweichen.

Verweis auf ähnliche Fälle und Industrienormen

Für gängige Industrieanwendungen (z. B. Kfz-Steckverbinder, Elektronikgehäuse) sollten Sie die in der Industrie üblichen Materialien zu Rate ziehen: Für die Innenausstattung von Kraftfahrzeugen werden in der Regel ABS (Kosten-Leistungs-Verhältnis), elektronische Steckverbinder verwenden PBT (Hochtemperaturbeständigkeit + Isolierung), und medizinische chirurgische Instrumente verwenden PEEK (Biokompatibilität + Sterilisationsbeständigkeit). Gleichzeitig müssen sie die Industrienormen erfüllen (z. B. erfordern medizinische Anwendungen die Einhaltung der Biokompatibilitätsnorm ISO 10993; der Kontakt mit Lebensmitteln erfordert eine FDA-Zertifizierung).

6 Übliche Oberflächenbehandlungen für CNC-Kunststoff-Bearbeitung

Sandstrahlen

Beim Sandstrahlen wird ein Hochdruck-Luftstrom verwendet, um feine Strahlmittel (z. B. Glasperlen, Kunststoffperlen) auf die Oberfläche von Kunststoffteilen zu schleudern, wodurch eine gleichmäßige matte oder gefrostete Textur entsteht. Dieses berührungslose Verfahren verhindert Kratzer und verdeckt Bearbeitungsspuren (z. B. CNC-Werkzeuglinien), wodurch das Erscheinungsbild der Teile gleichmäßiger wird. Geeignet für ABS, PC, PMMAund ähnlichen Materialien wird es häufig auf Gehäusen von elektronischen Geräten (z. B. Laptop-Gehäusen) und Innenraumteilen von Kraftfahrzeugen (z. B. Lüftungsdüsen) verwendet, um die Ästhetik zu verbessern und Fingerabdrücke zu vermeiden.

Malerei

Bei der Lackierung werden die Teile gleichmäßig mit speziellen Kunststofflacken (z. B. Acryl, Polyurethan) im Spritzverfahren beschichtet. Dadurch werden verschiedene Farbeffekte (z. B. mattes Schwarz, Metallic-Finish) und Glanzgrade (hochglänzend, matt) erzielt und gleichzeitig die Kratzfestigkeit und Witterungsbeständigkeit erhöht. Vor der Bearbeitung muss die Oberfläche des Teils gereinigt werden (Entfernung von Fett und Staub). Bestimmte Materialien (z. B.,PP) erfordern eine Oberflächenaktivierungsbehandlung, um sicherzustellen, dass Lackhaftung. Dieses Verfahren eignet sich für alle Arten von Kunststoffen und wird häufig bei Gehäusen für Unterhaltungselektronik (z. B. Telefongehäuse), Spielzeug und Außenkomponenten von Haushaltsgeräten eingesetzt.

Bürsten/Polieren

Bürsten: Unidirektionale Reibung, die mit Hilfe von Schleifscheiben oder Bürstentüchern auf die Oberfläche des Teils aufgebracht wird, erzeugt gleichmäßige lineare Muster, die eine metallische Textur hervorheben (obwohl sie auf Kunststoff angewendet wird, simuliert sie einen gebürsteten Metalleffekt). Geeignet für mäßig harte Materialien wie ABS und PCSie werden häufig für die Innenverkleidung von Kraftfahrzeugen und die Einfassung von elektronischen Geräten (z. B. Tablet-Rahmen) verwendet.

Polieren: Verfeinern der Teileoberfläche mit Werkzeugen wie Schleifscheiben und Polierpasten, um eine spiegelglatte Oberfläche zu erzielen (besonders geeignet für transparente Materialien wie PMMA und PC). Acrylglasständer beispielsweise erhalten durch Polieren eine bessere Lichtdurchlässigkeit und visuelle Qualität; Kunststoffgläser müssen poliert werden, um die optische Leistung zu gewährleisten.

Pulverbeschichtung

Bei der Pulverbeschichtung wird Kunststoffpulver (z. B. Epoxidharzpulver) durch elektrostatische Adhäsion auf die Oberfläche eines Teils aufgebracht und anschließend bei hoher Temperatur ausgehärtet, um eine gleichmäßige Beschichtung zu erhalten. Diese Beschichtung bietet eine beträchtliche Dicke (in der Regel 50-150μm), ausgezeichnete Schlagfestigkeit, hohe chemische Korrosionsbeständigkeit und Umweltfreundlichkeit (keine Lösemittelemissionen). Geeignet für hochtemperaturbeständige Kunststoffe wie HDPE, PVCund ABS (die Aushärtungstemperaturen liegen in der Regel zwischen 120 und 180 °C, was eine gewisse Materialtoleranz erfordert), wird es häufig für Gehäuse von Industriemaschinen und für Kunststoffteile im Außenbereich (z. B. Kunststoffteile für Parkbänke) verwendet.

Galvanik

Die Kunststoffgalvanisierung umfasst Oberflächenaktivierung (z. B. chemische Verkupferung oder Vernickelung), gefolgt von der elektrolytischen Abscheidung metallischer Schichten (z. B. Chrom, Nickel, Gold). Durch dieses Verfahren wird ein metallischer Glanz (z. B. Silber, Gold) erzielt und gleichzeitig die Leitfähigkeit, Verschleißfestigkeit und Oxidationsbeständigkeit verbessert. Geeignet für Materialien wie ABS (bietet beste Haftung der Beschichtung) und PC und wird häufig für dekorative Teile (z. B. Kunststoffkappen für Radnaben von Kraftfahrzeugen, Flaschen für Kosmetikverpackungen) und leitfähige elektronische Komponenten (z. B. Steckerkontakte) verwendet. Beachten Sie, dass die Galvanisierung mit komplexen Verfahren, höheren Kosten und potenziellen Risiken der Wasserverschmutzung verbunden ist.

Wassertransferdruck

Beim Wassertransferdruck wird eine mit Mustern (z. B. Holzmaserung, Kohlefaserstruktur, Tarnmuster) bedruckte Transferfolie auf Wasser geschwemmt. Durch den Wasserdruck wird die Folie auf die Oberfläche des Teils übertragen. Anschließend wird sie getrocknet und versiegelt, um eine präzise Nachbildung komplexer Designs zu erreichen. Dieses Verfahren ermöglicht das Bedrucken von unregelmäßig gekrümmten Oberflächen (z. B. Kunststoffgriffe, gekrümmte Fahrzeuginnenraumteile) mit starker Musterhaftung und satter Farbwiedergabe. Geeignet für die meisten Kunststoffe, darunter ABS, PC, und PMMAEs wird häufig für Spielzeug, Außenteile von Haushaltsgeräten und die Innenausstattung von Fahrzeugen (z. B. Türverkleidungen aus Kunststoff, die eine Holzmaserung simulieren) verwendet.

Tipps zur Verwendung von CNC-Kunststoffmaschinen

Gerätedebugging und Parametereinstellungen

Stellen Sie vor der Bearbeitung die Spindeldrehzahl und den Vorschub entsprechend den Materialeigenschaften ein:

Für Materialien mit hoher Härte wie PEEK und POMErhöhen Sie die Spindeldrehzahl (3000-5000 U/min) und reduzieren Sie die Vorschubgeschwindigkeit (50-100 mm/min), um Werkzeugverschleiß zu vermeiden. Für die Bearbeitung zäher Materialien wie Nylon und PEDie Spindeldrehzahl (1500-3000 U/min) und den Vorschub (100-200 mm/min) entsprechend reduzieren, um ein Anhaften des Materials am Werkzeug zu verhindern.

Prüfen Sie die Genauigkeit und den Verschleiß der Werkzeuge: Kalibrieren Sie den Spitzenradiusausgleich für neue Werkzeuge. Ersetzen Sie die Werkzeuge umgehend, wenn Ausbrüche oder Verschleiß auftreten (z. B. Grate auf bearbeiteten Oberflächen), um die Bearbeitungsgenauigkeit zu erhalten.

Anpassen der Werkstückspannung an die Materialeigenschaften:

Für spröde PMMAVerwenden Sie weiche Halterungen (z. B. Gummipuffer), um Bruch durch übermäßige Belastung zu vermeiden. Spannkraft. PE und PP sind verformungsanfällig und erfordern eine Mehrpunktspannung, um die Stabilität des Werkstücks während der Bearbeitung zu gewährleisten.

Überwachung des Bearbeitungsprozesses und Qualitätskontrolle

Führen Sie bei der Erstbearbeitung einen "Probeschnitt" durch: Prüfen Sie nach der Bearbeitung von 1-2 Musterteilen die Maßtoleranzen mit Bremssättel und Mikrometer. Fahren Sie mit der Chargenproduktion erst fort, nachdem Sie die Übereinstimmung bestätigt haben, um Chargenausschuss aufgrund von Parameterfehlern zu vermeiden.

Überwachen Sie die Schnittbedingungen in Echtzeit: Halten Sie den Betrieb sofort an und prüfen Sie, ob während der Bearbeitung abnormale Geräusche (z. B. Kollisionen zwischen Werkzeug und Werkstück) oder Rauch (z. B. übermäßige Schneidtemperaturen) auftreten. Gehen Sie auf Probleme wie Werkzeugverschleiß oder lose Werkstücke ein.

Kontrolle von Umgebungstemperatur und Luftfeuchtigkeit: Bestimmte Materialien (z. B., Nylon, ABS) sind feuchtigkeitsempfindlich. Halten Sie die Luftfeuchtigkeit in der Werkstatt zwischen 40%-60%, um zu verhindern, dass die Feuchtigkeitsaufnahme zu einer Verformung der Teile nach der Bearbeitung führt. Halten Sie bei Hochpräzisionsteilen stabile Werkstatttemperaturen ein (z. B. 20±2°C), um durch Wärmeschwankungen verursachte Maschinenfehler zu vermeiden.

Wartung und Pflege der Ausrüstung

Reinigen Sie das Maschinenbett und die Führungsschienen nach dem täglichen Betrieb: Entfernen Sie Kunststoffreste mit Druckluft, wischen Sie die Führungen mit einem Tuch ab und tragen Sie Schmiermittel auf, um Kratzer oder Rost zu vermeiden.

Kontrollieren Sie regelmäßig die Schneidflüssigkeit: Schneidflüssigkeit kühlt die Werkzeuge und verringert die Reibung. Wöchentliche Kontrollen des Flüssigkeitsstands und der Konzentration sind erforderlich. Bei niedrigem Stand sofort nachfüllen und bei Verschlechterung vollständig ersetzen (insbesondere bei der Bearbeitung von Materialien wie PVC oder PE die viel Schmutz erzeugen und häufige Flüssigkeitswechsel erfordern).

Schützen Sie die Ausrüstung während längerer Stillstandszeiten: Wenn das Gerät länger als eine Woche nicht benutzt wird, reinigen Sie Werkzeuge und SpindelnTragen Sie ein Rostschutzöl auf, unterbrechen Sie die Stromzufuhr und decken Sie das Gerät mit einer Staubschutzhülle ab, um das Eindringen von Staub zu verhindern, der die Präzision beeinträchtigen könnte.

Anwendungsbereiche von CNC-Kunststoffteilen

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt werden Teile mit extrem leichten Eigenschaften, hoher Temperaturbeständigkeit und Strahlungstoleranz benötigt. CNC-Kunststoffbearbeitung diese strengen Anforderungen erfüllt. Zum Beispiel:

Aus PEEK gefertigte Kunststoffhalterungen an der Triebwerksperipherie arbeiten stabil bei hohen Temperaturen (250 °C) und wiegen nur ein Drittel der entsprechenden Metallhalterungen, was das Gesamtgewicht des Flugzeugs reduziert. Gehäuse für elektronische Satellitenkomponenten, gefertigt aus PEI sind strahlungsresistent und schirmen die internen Schaltkreise vor intensiver Weltraumstrahlung. Darüber hinaus erfüllen Kunststoffteile für die Innenausstattung von Flugzeugen (z. B. Sitzarmlehnen, Abdeckungen der Instrumententafel) die Sicherheitsstandards für die Luftfahrt (z. B. Flammschutz) und verbessern gleichzeitig das Flugerlebnis durch CNC-Fräsen und Oberflächenmalerei.

Für die Elektronikindustrie

Elektronische Bauteile weisen in der Regel kleine, hochpräzise Strukturen auf, die isoliert und temperaturbeständig sein müssen. CNC-Kunststoffbearbeitung ermöglicht eine effiziente und präzise Produktion. Zum Beispiel:

Oberfräsengehäuse, gefertigt aus ABS verfügen über CNC-gefräste Kühlluftöffnungen und Schnittstellenaussparungen zur präzisen Ausrichtung auf die internen Leiterplatten; Steckverbinder gefertigt aus PBT + Glasfasern bieten eine hohe Temperaturbeständigkeit (150°C) und Isolierung und ermöglichen eine stabile Signalübertragung innerhalb elektronischer Geräte; transparente Abdeckungen für LED-Anzeigen, gefertigt aus PMMA nach dem Polieren eine Lichtdurchlässigkeit von 92% erreichen, was eine optimale Anzeigeleistung gewährleistet; außerdem werden interne Stützkomponenten und Abstandshalter (z. B. aus POM) halten Maßtoleranzen innerhalb von ±0,01 mm ein und gewährleisten eine kompakte Montage ohne Lockerung.

Medizinische Anwendungen

Im medizinischen Bereich werden hohe Anforderungen an die Biokompatibilität, Sterilisationsbeständigkeit und Präzision der Teile gestellt. Die CNC-Kunststoffbearbeitung (insbesondere die 5-Achsen-Bearbeitung) ist einer der Kernprozesse. Zum Beispiel: - Aus PEEK gefertigte Greifköpfe für minimalinvasive chirurgische Instrumente erfüllen die Biokompatibilitätsnormen nach ISO 10993, widerstehen der Hochtemperatur-/Hochdrucksterilisation (134 °C) und erreichen eine Präzision von ±0,005 mm, was ein präzises Greifen des Gewebes während der Operation gewährleistet; aus PEEK gefertigte transparente Platten für medizinische Monitore PC widerstehen der Alkoholdesinfektion und bieten eine hohe Lichtdurchlässigkeit, was die Datenüberwachung durch das medizinische Personal erleichtert. Spritzenversiegelungen gefertigt aus Teflon zeichnen sich durch niedrige Reibungskoeffizienten und chemische Korrosionsbeständigkeit aus, was eine Verunreinigung durch Medikamente verhindert. Darüber hinaus werden Prothesenkomponenten (z. B. Gelenkverbindungen aus Nylon) eine individuelle Anpassung durch CNC-Bearbeitungund erhöht den Komfort für den Patienten.

Autoindustrie

Automobilkomponenten erfordern Witterungsbeständigkeit, Vibrationsfestigkeitund leichte Eigenschaften. Die CNC-Kunststoffbearbeitung erfüllt sowohl die Anforderungen der Massenproduktion als auch die der Individualisierung. So werden beispielsweise ABS-gefertigte Armaturenbretter zur Verbesserung der Oberflächenstruktur gebürstet und halten Temperaturen von -40°C bis 80°C stand, so dass sie sich an verschiedene Klimazonen anpassen lassen. Aus POM gefertigte Türschlosszahnräder bieten eine hervorragende Verschleißfestigkeit und gewährleisten eine lange Lebensdauer. Aus PP gefertigte Stoßfängerverkleidungen bieten hohe Zähigkeit und geringes Gewicht, um Aufprallenergie zu absorbieren. Darüber hinaus bieten Batteriegehäuseteile für neue Energiefahrzeuge (z. B. PC + Glasfaser) Isolierung und Hochtemperaturbeständigkeit, um die Sicherheit der Batterie zu gewährleisten. CNC-gedrehte Einstellknöpfe für die Belüftungsdüsen der Klimaanlage (z. B., Nylon) erreichen eine präzise Durchmesserkontrolle für einen reibungslosen Betrieb.

Neuer Energiesektor

Bauteile für neue Energieanwendungen (z. B. Photovoltaik, Windkraft, Energiespeicherung) erfordern Witterungsbeständigkeit, Isolierung und chemische Beständigkeit. CNC-Kunststoffbearbeitung liefert stabile, zuverlässige Lösungen. Zum Beispiel:

Gehäuse für Photovoltaik-Wechselrichter aus HDPE widerstehen UV-Strahlung PVC-gefertigte Isolierschichten für Windturbinenkabel bieten eine hervorragende Isolierung und Beständigkeit gegen niedrige Temperaturen (bis zu -30 °C) und eignen sich somit für die raue Umgebung von Windkraftanlagen; aus PP gefertigte Batterieschalen für Energiespeicher sind leicht und chemisch beständig und verhindern das Auslaufen von Elektrolyten. Darüber hinaus sind Kunststoffgehäuse für Ladestationen für neue Energiefahrzeuge (z. B. aus ABS + flammhemmend) flamm- und stoßfest und gewährleisten die Ladesicherheit.

Kontakt zu Weldo

Wenn Sie Bedarf an CNC-Kunststoffverarbeitung haben (z. B. kundenspezifische Teile, Serienproduktion) oder Anwendungsfälle in der Industrie erkunden möchten (z. B. Herstellung von PEEK-Teilen für die Medizintechnik, Kunststoffkomponenten für die Luft- und Raumfahrt), wenden Sie sich an die Weldo Team über:

Offizielle E-Mail: Senden Sie Ihre Anfrage an cg@weldomachining.com. Unsere Mitarbeiter werden innerhalb von 12 Stunden mit maßgeschneiderten Lösungen und Angeboten antworten.

Besuch vor Ort: Besuch der Produktionsstätte von Weldo (Adresse: No. 109 Baxin Road, Wanjiang District, Dongguan City, Guangdong Province) zur Besichtigung unserer CNC-Bearbeitung Zentrum.

Erwähnen Sie "CNC-Kunststoffbearbeitung - Anfrage", wenn Sie uns kontaktieren, um ein kostenloses Exemplar des Weldo CNC-Kunststoff-Bearbeitung Fallstudienhandbuch (mit mehr als 100 Beispielen aus der Praxis in der Luft- und Raumfahrt, der Medizintechnik, der Elektronik und anderen Branchen, mit detaillierten Angaben zu Materialauswahl, Bearbeitungsprozessen und Kostenanalyse).

Richtlinien für die CNC-Kunststoffbearbeitung FAQ

1. Welche Toleranzgenauigkeit kann die CNC-Kunststoffbearbeitung erreichen?

Die Toleranzgenauigkeit variiert je nach Material und Maschinenkonfiguration:

- Standard-3-Achsen-Maschinen, die ABS, PC usw. bearbeiten, können Toleranzen von ±0,01 mm erreichen.

- 5-Achsen-Hochpräzisionsmaschinen für die Bearbeitung von PEEK, PMMA usw. können Toleranzen von nur ±0,005 mm erreichen.

- Für höhere Genauigkeitsanforderungen (z. B. ±0,002 mm) sind maßgeschneiderte Schneidwerkzeuge und temperaturgesteuerte Bearbeitungsumgebungen erforderlich.

Spezifische Anforderungen können mit dem technischen Team von Weldo auf der Grundlage der Teilespezifikationen besprochen werden.

2. Sollte ich mich bei der Produktion von Kleinserien (z. B. 50 Stück) für die CNC-Kunststoffbearbeitung oder das Spritzgießen entscheiden?

Bevorzugen Sie die CNC-Kunststoffbearbeitung. Für das Spritzgießen sind Werkzeuge erforderlich (die in der Regel mehrere zehntausend RMB kosten und eine Vorlaufzeit von 2 bis 4 Wochen haben), wodurch die Werkzeugkosten für kleine Chargen unverhältnismäßig hoch sind.

Durch die CNC-Bearbeitung entfällt der Werkzeugbedarf, und 50 Teile werden in nur 3-5 Tagen zu 1/3 bis 1/2 der Kosten des Spritzgießens hergestellt. Außerdem sind sofortige Designanpassungen (z. B. Änderungen der Teileabmessungen) möglich, was das Verfahren ideal für F&E-Prototypen und kundenspezifische Kleinserienanforderungen macht.

3. Warum verformen sich Kunststoffteile nach der Bearbeitung? Wie kann man sie beheben?

Häufige Ursachen und Lösungen:

① Feuchtigkeitsaufnahme des Materials (z. B. Nylon, ABS): Legen Sie das Material vor der Bearbeitung in einen Trockenofen (80-100°C, 4-6 Stunden), um Feuchtigkeit zu entfernen.

② Überhöhte Schnitttemperatur (z. B. bei der Bearbeitung von PC, PEEK): Reduzieren Sie die Spindeldrehzahl, erhöhen Sie den Kühlmittelfluss, um das Werkzeug und das Werkstück zu kühlen.

③ Unsachgemäße Werkstückeinspannung (z. B. PE, PP): Verwenden Sie eine Mehrpunktaufspannung (3+ Fixpunkte) oder Vakuumsauger, um Verschiebungen und Verformungen während der Bearbeitung zu vermeiden.

4. Beeinflussen Oberflächenbehandlungen (z. B. Galvanisieren, Wassertransferdruck) die Maßtoleranzen der Teile?

Es treten geringfügige Auswirkungen auf, die im Voraus berücksichtigt werden müssen. Zum Beispiel:

- Galvanische Schichten sind in der Regel 5-20μm dick; reduzieren Sie die Teileabmessungen bei der Bearbeitung um 5-20μm, um die Einhaltung der endgültigen Größe nach der Beschichtung sicherzustellen.

- Wassertransferdruck-Beschichtungen sind etwa 10-15μm dick.

Bei Teilen mit engen Toleranzen (z. B. ±0,01 mm) müssen die Abmessungen während der Bearbeitung angepasst werden, oder es sollte eine Oberflächenbehandlung mit minimaler Auswirkung auf die Abmessungen gewählt werden (z. B. Perlstrahlen, das nur eine geringe Auswirkung auf die Abmessungen hat).

Spezifische Zuschläge können in Absprache mit dem Oberflächenbehandlungsteam von Weldo auf der Grundlage der Prozessart festgelegt werden.