Merkmale und Auswahlstrategien für CNC-gefertigte Aluminiumteile

CNC-gefräste Aluminiumteile sind aufgrund ihres guten Verhältnisses von Festigkeit zu Gewicht, ihrer Korrosionsbeständigkeit und ihrer hervorragenden Bearbeitbarkeit zu einem gängigen Werkstoff in der CNC-Präzisionsfertigung geworden. Bei der Auswahl von Werkstoffen für kundenspezifische Präzisionsbauteile müssen wir einer Logik der "Anpassung der Leistung an die Anwendung" folgen und drei Schlüsselfaktoren abwägen: Festigkeit, Kosten und Bearbeitungsschwierigkeiten (CNC-Bearbeitung Genauigkeit).

Leistungsvergleich von Mainstream-Legierungen

Schlüsselparameter für drei typische Legierungen (ASTM B221 Norm) sind in der nachstehenden Tabelle aufgeführt:

| Legierung Typ | Zugfestigkeit (MPa) | Dichte (g/cm³) | Bearbeitbarkeit | Hauptanwendungsbereiche |

| 6061-T6 | 290 | 2.70 | Ausgezeichnet | Automobilindustrie, allgemeiner Maschinenbau |

| 7075-T6 | 572 | 2.81 | Mittel | Strukturelle Komponenten für die Luft- und Raumfahrt |

| 2024 | 470 | 2.78 | Gut | Hochfeste Steckverbinder |

Drei Schlüsselfaktoren für die Materialauswahl:

1. Stärke Vorrangig: Luft- und Raumfahrtanwendungen erfordern 7075-T6die Zugfestigkeit von 572 MPa;

2. Kostenkontrolle: Recyceltes Aluminium senkt die Rohstoffkosten um 30%, geeignet für leichte Automobilkomponenten;

3. Effizienz bei der Bearbeitung: 6061 bietet im Vergleich zu 7075 eine bessere Bearbeitbarkeit und minimiert den Werkzeugverschleiß und die Bearbeitungszeit.

Die Ingenieure müssen korrosionsbeständigen Legierungen für Meeresumgebungen den Vorzug geben und die Bearbeitungsstabilität von 6061 für hochpräzise Komponenten nutzen, um ein optimales Gleichgewicht zwischen Materialleistung und Herstellungskosten zu erreichen.

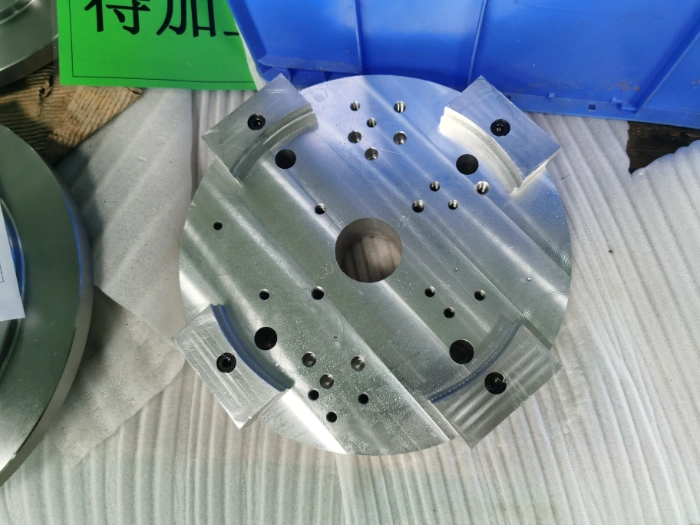

CNC-Bearbeitung von Aluminiumteilen: Verfahren und technologische Innovation

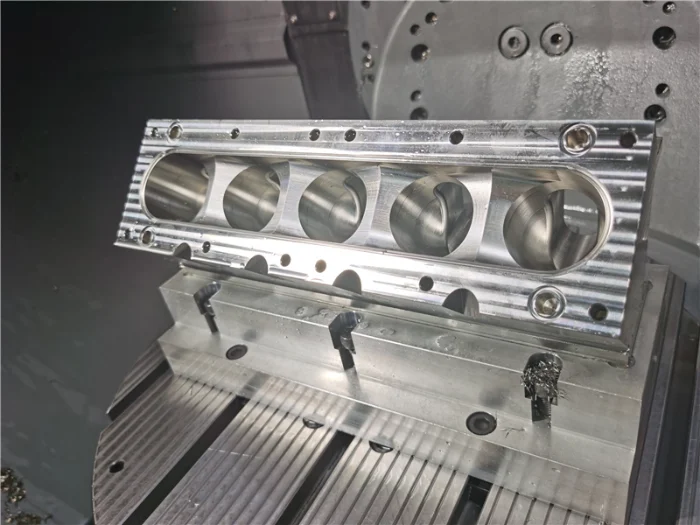

Die CNC-Bearbeitung von Aluminiumteilen und die technologische Innovation befinden sich in einem tiefgreifenden Wandel, der sich an dem dreidimensionalen Rahmen "Präzision-Effizienz-Intelligenz" orientiert. In der Dimension der Präzisionsverbesserung, 5-Achsen-Bearbeitung erreicht die integrierte Formung komplexer Oberflächen durch die koordinierte Bewegung der Linearachsen X, Y, Z und der Drehachsen A, B. Die Positioniergenauigkeit von ±0,003 mm und die Fähigkeit der C-Achse, sich kontinuierlich um 360° zu drehen, reduzieren die Spannfehler um 70% im Vergleich zur herkömmlichen Drei-Achsen-Bearbeitung (±0,01 mm Genauigkeit). Die Bearbeitung der Luft- und Raumfahrt 7075 Am Beispiel von Flügelholmen aus Aluminiumlegierung können die Fünf-Achsen-Anlagen komplexe innere Hohlraumstrukturen in einer einzigen Aufspannung fertigen und dabei die Toleranzanforderungen von ±0,005 mm erfüllen. Ausgestattet mit einer Hochgeschwindigkeitsspindel mit 24.000 Umdrehungen pro Minute und PKD-Werkzeugen erzielen die Bearbeitungszentren eine spiegelglatte Oberfläche mit einer Rauheit Ra von 0,2 μm und erhöhen gleichzeitig die Zerspanungseffizienz um 40% im Vergleich zu dreiachsigen Anlagen.

Technischer Vergleich: Im Vergleich zu herkömmlichen dreiachsigen Geräten (±0,01 mm Genauigkeit, 8000-U/min-Spindel) bietet das fünfachsige Bearbeitungszentrum (±0,003 mm Positioniergenauigkeit, 24000-U/min-Spindel) eine 70% höhere Präzision, 40%-50% höhere Effizienz und 60% weniger Spannvorgänge bei der Bearbeitung komplexer Aluminiumoberflächen.

CNC-Bearbeitung von Aluminiumkomponenten: Anwendungen und Fallstudien

Durch die Nutzung von Vorteilen wie geringes Gewicht des Materials, hohe Bearbeitungspräzision und hohe Prozessanpassungsfähigkeit zeichnen sich CNC-gefertigte Aluminiumkomponenten in kritischen Sektoren wie Luft- und Raumfahrt, neue Energiefahrzeuge und Unterhaltungselektronik aus.

Luft- und Raumfahrtsektor: Integrierte Durchbrüche bei hochfesten Werkstoffen und Fünf-Achsen-Bearbeitung

Der Luft- und Raumfahrtsektor stellt hohe Anforderungen an Strukturbauteile, sowohl was die Festigkeit (Zugfestigkeit ≥500 MPa) als auch die Gewichtsreduzierung (≥20%) betrifft. Die Aluminiumlegierung 7075-T6 hat sich mit einer Zugfestigkeit von 572 MPa und einer Dauerfestigkeit von 160 MPa als wichtigstes Material erwiesen. Kombiniert mit 5-Achsen-BearbeitungstechnologieSie ermöglicht die integrierte Umformung komplexer Bauteile. Fallstudie: Kritische Strukturkomponenten für die C919 und ARJ21 Flugzeuge - einschließlich der Tragflächen und Holme - wurden in monolithischer fräsen anstelle traditioneller Montagemethoden. Durch diesen Ansatz konnte das Gewicht der Bauteile um 30% reduziert werden, wobei die Bearbeitungstoleranzen innerhalb von ±0,02 mm blieben. In diesem Bereich werden auch die Prozessgrenzen durch die Tieflochbearbeitung von Titan-Aluminium-Verbundwerkstoffen (Durchmesser-Tiefen-Verhältnis >10) verschoben. Durch den Einsatz von Bohrern mit Innenkühlung (8 MPa Druck) mit G83 Knacken Bohrzyklen sorgt für eine Oberflächenrauheit der Lochwand von Ra≤1,6 μm.

Sektor Neue Energiefahrzeuge: Synergistische Optimierung von Struktursicherheit und Präzisionsbearbeitung

Tragende Komponenten wie Batteriegehäuse und Motorteile in Fahrzeugen mit neuer Energie müssen ihre strukturelle Stabilität unter Vibrationsbedingungen beibehalten. Recycelte Aluminiumlegierungen mit einer Zugfestigkeit von 310 MPa und einer Dehnung von 12% haben sich zum Standardmaterial entwickelt. Bei der Bearbeitung werden Hochgeschwindigkeitsspindeln (24.000 U/min) mit 5-Achsen-Simultanfräsen eingesetzt, um Folgendes zu erreichen hochglanzpoliert T-Nut-Bearbeitung (Ra 0,4 μm) an den Batterieschalen. Mikrokanal-Strukturdesign verbessert die Wärmeleitfähigkeit des Gehäuses um 15%. Die Bearbeitungseffizienz von Leichtbaukomponenten für die Automobilindustrie (z. B. Al-6061 T6-Sockel) verdreifacht sich im Vergleich zu herkömmlichen Verfahren. Nach Einführung dieser Technologie konnte ein Automobilhersteller das Gewicht der Aluminiumkomponenten pro Fahrzeug um 45 kg reduzieren und die Reichweite um 8% erhöhen.

Sektor Unterhaltungselektronik: Maßgeschneiderte Integration von Oberflächenbehandlung und flexibler Fertigung

Die Nachfrage nach ästhetischer Qualität und schneller Weiterentwicklung in der Unterhaltungselektronik treibt die breite Einführung von 6063 Aluminiumlegierung. Seine ausgezeichnete Eloxieren Leistung (Schichtdickengleichmäßigkeit ±5%) ermöglicht verschiedene Oberflächen wie matt und hochglänzend. Modulare, flexible Produktionslinien ermöglichen die Anpassung von Kleinserien. Eine Fallstudie eines 3C-Unternehmens zeigt, dass die Zeit für den Wechsel der Produktionslinie auf 10 Minuten reduziert wurde und mehr als 10 Produkttypen unterstützt werden, darunter auch Smartphone-Midframes (Toleranz ±0,01 mm) und Smart Wearable Casings (ultradünne Wände 0,3 mm). Die Lieferzyklen für Kleinserien wurden von 15 Tagen auf 3 Tage verkürzt.

Zusammenfassung der Fallstudie: 3 Schlüsselelemente

Luft- und Raumfahrt: 7075-T6 (572 MPa) + Integrierte Fünf-Achsen-Umformung (30% Gewichtsreduzierung)

Neue Energie-Fahrzeuge: Recycelte Aluminiumlegierung (310 MPa) + 24.000 U/min Hochgeschwindigkeitsfräsen (Ra 0,4 μm)

Unterhaltungselektronik: 6063 (Eloxierfähig) + Flexible Produktionslinie (10-Minuten Werkzeugwechsel)

Qualitätskontrolle von CNC-gefertigten Aluminiumteilen und das Internationale Normensystem

Internationales Toleranznormensystem

Die ISO 2768 Serie dient als Kerntoleranzrahmen für CNC-gefertigte Aluminiumteile. In der Ausgabe 2025 werden die nicht spezifizierten Toleranzspezifikationen weiter präzisiert, unterteilt in ISO 2768-1 (lineare/eckige Dimensionen) und ISO 2768-2 (geometrische Toleranzen). Lineare Maßtoleranzen werden in drei Klassen eingeteilt: f (fein), m (mittel) und c (grob), die jeweils unterschiedliche typische Anwendungen haben: In der Luft- und Raumfahrt werden aufgrund der Anforderungen an die strukturelle Sicherheit in der Regel Toleranzen der Güteklasse f verwendet; in der allgemeinen mechanischen Bearbeitung wird hauptsächlich die Güteklasse m verwendet, um ein Gleichgewicht zwischen Präzision und Kosten zu erreichen; die Güteklasse c eignet sich für Szenarien mit geringeren Anforderungen an die Passgenauigkeit, z. B. bei schweren Geräten. Die Zahlenwerte für lineare Maßtoleranzen (Bereich 0,5-30 mm) sind in der nachstehenden Tabelle aufgeführt:

| Genauigkeitsgrad | Größenbereich(mm) | Zulässige Toleranz(±mm) |

| f(Präzision) | 0.5 – 3 | 0.05 |

| 3 – 6 | 0.05 | |

| 6 – 30 | 0.1 | |

| m(Mittel) | 0.5 – 3 | 0.1 |

| 3 – 6 | 0.1 | |

| 6 – 30 | 0.2 | |

| c(Grob) | 0.5 – 3 | 0.2 |

| 3 – 6 | 0.3 | |

| 6 – 30 | 0.5 |

Hochpräzise Inspektionstechnologie

Die Maßtoleranzen von CNC-gefertigten Aluminiumkomponenten hängen von modernen Prüfgeräten ab:

Laserinterferometer verwenden Laserwellenlängenstandards, um eine Kalibrierung der Positionierungsgenauigkeit von ±0,5 μm zu erreichen, wodurch die Positionierungsfehler der Maschine (die in der Regel ≤ ±0,005 mm sein müssen) effektiv quantifiziert werden;

Koordinatenmessgeräte (KMG) verwenden berührende oder optische Taster, um komplexe Oberflächen und schwer zugängliche Stellen vollflächig zu prüfen und Wiederholbarkeitsfehler auf ±0,002 mm zu kontrollieren. Dies erfüllt die Anforderungen an die geometrische Toleranzprüfung für Präzisionskomponenten wie Triebwerksschaufeln für die Luft- und Raumfahrt. Die Prüfprotokolle müssen die Positioniergenauigkeit, die Wiederholgenauigkeit der Positionierung (≤ ±0,003 mm) und die Prüfung der thermischen Stabilität umfassen, um die langfristige Beständigkeit der Bearbeitung sicherzustellen.

Intelligente Prozesssteuerungslösungen

Die Prozesssteuerung erreicht die Fehlerkompensation durch Hardware-Optimierung in Kombination mit intelligenten Algorithmen:

Das System zur Kompensation thermischer Verformungen korrigiert dynamisch die strukturelle Verformung der Maschine auf der Grundlage von Echtzeit-Temperatursensordaten und reduziert die Fehler um 40% nach der Implementierung auf einer Bearbeitungszentrum;

Die KI-Vision-Inspektionstechnologie identifiziert Oberflächenfehler mit Hilfe von Deep-Learning-Algorithmen mit einer Reaktionszeit von nur 0,5 Sekunden und einer Erkennungsrate von 99,9%.

Standard - Prozessintegration Kernpunkte: Die 5-Achsen-Bearbeitung erreicht eine Positioniergenauigkeit von ±0,005 mm durch Echtzeit-Fehlerkompensation (thermische Verformung, Werkzeugverschleiß) und hochpräzise Closed-Loop-Erkennung und erfüllt die Anforderungen der Luft- und Raumfahrt. Toleranzen der Klasse F. Für allgemeine Maschinen, die Toleranzen der Klasse MDie optimierten Schnittparameter (Vorschubgeschwindigkeit 500-1000 mm/min) sorgen für ein ausgewogenes Verhältnis zwischen Effizienz und Präzision.

Unterschied zwischen CNC-gefrästen Aluminiumteilen und Stahlteilen

Bei der Auswahl von CNC-Materialien dominieren Aluminiumlegierungen aufgrund ihres geringen Gewichts, ihrer Bearbeitbarkeit und ihrer Korrosionsbeständigkeit leichte, hochpräzise Anwendungen. Stahllegierungen sind aufgrund ihrer hohen Festigkeit und Hitzebeständigkeit unter extremen Bedingungen unersetzlich. Diese Unterscheidung ergibt sich aus der Abstimmung der Materialeigenschaften auf die Verarbeitungsanforderungen.

Vergleich der Merkmale der CNC-Bearbeitung: Aluminiumlegierung vs. legierter Stahl

Die Hauptvorteile von Aluminiumlegierungen bei der CNC-Bearbeitung liegen in zwei Dimensionen: Bearbeitbarkeit des Materials und funktionelle Anpassungsfähigkeit. Mit einer Dichte von nur 2,7-2,8 g/cm³ (etwa ein Drittel der Dichte von Stahl) werden die Bearbeitungskräfte erheblich reduziert. Der Werkzeugverschleiß wird durch 40%-60% im Vergleich zur Bearbeitung von legiertem Stahl verlangsamt. In Verbindung mit den hervorragenden Spanbrechereigenschaften ermöglicht dies eine Bearbeitungseffizienz, die 2-3 Mal höher ist als die von legiertem Stahl. Gleichzeitig bildet die natürliche Oxidation von Aluminiumlegierungen eine Al₂O₃-Schutzschicht (ca. 0,1 μm dick), die im Vergleich zu unbehandeltem legiertem Stahl eine überlegene Korrosionsbeständigkeit gewährleistet, insbesondere in feuchter oder mariner Umgebung. Die hohe spezifische Festigkeit (z. B. 7075-T6 hat eine Festigkeit von 572 MPa bei einer Dichte von nur 2,81 g/cm³) und die Recyclingfähigkeit von 100% (der Energieverbrauch für das Recycling beträgt nur 5% des Primäraluminiums) untermauern seine Anwendungsvorteile.

Beschränkungen von Aluminiumlegierungen: Ihre Härte liegt im Allgemeinen unter 150 HB (etwa 95 HB für 6061-T6), mit einem Schmelzpunkt von nur 660°C. Ihr Wärmeausdehnungskoeffizient (23,1 × 10-⁶/°C) übersteigt den von Stahl um mehr als das Doppelte, was sie für Anwendungen mit hoher Stoßbelastung (z. B. Getriebe von Schwermaschinen), anhaltende Hochtemperaturumgebungen (z. B. Brennkammern von Motoren) oder extreme Belastungsszenarien ungeeignet macht.

Legierte Stähle füllen mit ihren überlegenen mechanischen Eigenschaften die Anwendungslücke für Präzisionsbauteile aus Aluminiumlegierungen. Ihre Zugfestigkeit bei Raumtemperatur kann 1000 MPa übersteigen (z. B., 4140 legierter Stahl), mit einem Schmelzpunkt um 1400°C. In Verbindung mit Abschreck- und Anlaßverfahren können sie eine Härte von über HRC 50Dadurch eignen sie sich für die Herstellung kritischer Bauteile wie Zahnräder und Formen, die wechselnden Belastungen ausgesetzt sind. Ihre hohe Dichte (7,85 g/cm³) erhöht jedoch die Schnittkräfte während der Bearbeitung, wodurch sich die Werkzeugstandzeit um 30%-50% verringert. Zur Verbesserung der Korrosionsbeständigkeit sind zusätzliche Oberflächenbehandlungen (z. B. Verzinken oder Verchromen) erforderlich, wodurch die Gesamtbearbeitungskosten 20%-40% höher sind als bei Aluminiumlegierungen.

Anwendungssegmentierung und Synergie

Aluminiumlegierungen und legierte Stähle weisen unterschiedliche Anwendungsszenarien auf. Aluminiumlegierungen dominieren in der Luft- und Raumfahrt (Tragflächenkomponenten, Fahrwerke), im Automobilbau (Fahrwerksteile, Motorgehäuse) und in der Unterhaltungselektronik (Laptop-Gehäuse, Kühlkörper) aufgrund ihres ausgewogenen Leichtgewichts-Präzisions-Effizienz-Profils. Zum Beispiel, der Airbus A350 Der Rumpf besteht aus 2024- und 7075-Aluminiumlegierungen, wodurch eine Gewichtsreduzierung von 15% bei gleichbleibender struktureller Integrität erreicht wird. Die Tesla Model 3 Batteriegehäuse beschäftigt 6061-T6 Aluminiumlegierung, wobei die CNC-Bearbeitung die strukturelle Präzision auf ±0,02 mm erhöht.

Legierte Stähle konzentrieren sich auf hochfeste, verschleißfeste und hochtemperaturbeständige Anwendungen, z. B. im Schwermaschinenbau (Baggergetriebe), im Formenbau (Kaltarbeitsstahl D2) und in der Energietechnik (Turbinenschaufeln). Typische Beispiele sind: W18Cr4V Hochgeschwindigkeitsstahlfräser erreichen eine Härte von HRC 62-65 und bieten eine mehr als 10-mal längere Lebensdauer als Werkzeuge aus Aluminiumlegierungen.

Gängige CNC-gefertigte Aluminiumwerkstoffe: Klassifizierung und Eigenschaften

Aluminiumlegierungen bilden durch die Kontrolle der Legierungselemente verschiedene Systeme. Die folgenden sechs repräsentativen Legierungen decken über 90% der CNC-Bearbeitungsanwendungen ab:

| Aluminium-Legierung | Hauptlegierungselemente | Kern-Eigenschaften | Typische Anwendungsszenarien |

| 2024 - T3 | Cu (3,8% - 4,9%) | Zugfestigkeit 440 MPa, ausgezeichnete Ermüdungsfestigkeit (145 MPa@10⁷ Zyklen), gute Bearbeitbarkeit | Flugzeugrumpfhaut, Flügelstringer, Raketenkabine |

| 5052 - H32 | Mg (2,2% - 2,8%) | Dichte 2,68 g/cm³, Dehnung 15%, Seewasser-Korrosionsbeständigkeit (kein Rotrost nach 5000 Stunden Salzsprühtest) | Schiffsdecks, Treibstofftanks, geschweißte Strukturteile |

| 6061 - T6 | Mg (0,8% - 1,2%), Si (0,4% - 0,8%) | Streckgrenze 276 MPa, anodisierbar, Wärmeleitfähigkeit 167 W/(m-K) | Fahrradrahmen, Autoräder, elektronische Kühlkörper |

| 6063 - T5 | Mg (0,45% - 0,9%), Si (0,2% - 0,6%) | Bruchdehnung 8%, leichtes Strangpressen, Oberflächengüte Ra 1,6 μm | Architektonische Tür- und Fensterprofile, Möbelrahmen, Gehäuse für LED-Lampen |

| 7075 - T651 | Zn (5.1% - 6.1%), Mg (2.1% - 2.9%) | Härte 150 HB, Elastizitätsmodul 71 GPa, Bruchzähigkeit bei ebener Belastung 29 MPa-m^(1/2) | Triebwerksschaufeln für Flugzeuge, Aufhängungsarme für Rennwagen, hochpräzise Gussformen |

| 6082 - T6 | Si (0,7% - 1,3%), Mg (0,6% - 1,0%) | Festigkeit nahe 6061, 15% höhere Schnittgeschwindigkeit, Effizienz der Schweißverbindung 85% | Strukturteile für Baumaschinen, Antriebswellen für Kraftfahrzeuge, Robotergelenke |

Diese Legierungen erreichen ein gezieltes Leistungsdesign durch optimierte Zusammensetzungen: Die 2000er Serie erhöht die Festigkeit durch Kupfer, die 7000er Serie stößt mit einem Zink-Magnesium-Kupfer-System an spezifische Festigkeitsgrenzen, während die 6000er Serie durch Magnesium-Silizium-Phasen ein Gleichgewicht zwischen Bearbeitbarkeit und Korrosionsbeständigkeit herstellt. Zusammen bilden sie die grundlegende Werkstoffbibliothek für die CNC-Bearbeitung.

Strategie der Auswahl: Priorisierung der Stärkeanforderungen (7075 > 2024 > 6082 ≈ 6061 > 5052 > 6063), dann die Korrosionsbeständigkeit (5052 > 6063 > 6061 > 2024 > 7075) und die Bearbeitungskosten (6063 < 6061 < 5052 < 6082 < 2024 < 7075) für eine umfassende Entscheidungsfindung.

Im Folgenden finden Sie die in unserem Unternehmen üblicherweise verwendeten CNC-Materialien für Stahlteile weldo Bearbeitungszentrum und ihre jeweiligen Merkmale und Informationen zum Vergleich der Anwendungen:

| Internationale Standardqualität (ASTM) | Hauptlegierungselemente | Kern-Eigenschaften | Typische Anwendungen |

| 5140 | Cr (0,8-1,1%) | Zugfestigkeit 980MPa, Härte HRC28-32, gute Härtbarkeit | Antriebswellen, Zahnräder, Bolzen |

| 4140 | Cr (0,9-1,2%), Mo (0,15-0,25%) | Zugfestigkeit 1080MPa, Härte HRC30-35, hohe Festigkeit und Ermüdungsbeständigkeit | Halbwellen für Kraftfahrzeuge, Schrauben für Windkraftanlagen, Ölbohrungsrohre |

| 8620H | Ni (0,4-0,7%), Cr (0,4-0,6%), Mn (0,7-0,9%) | Einsatzgehärtete Oberflächenhärte HRC58-62, gute Kernzähigkeit | Fahrzeuggetriebe, Untersetzungsgetriebe |

| 4130 | Cr (0,8-1,1%), Mo (0,15-0,25%) | Zugfestigkeit 850MPa, Härte HRC25-30, ausgezeichnete Schweißbarkeit | Strukturkomponenten für die Luft- und Raumfahrt, Hydraulikrohre, Fahrradrahmen |

| 4041 | Cr (0,7-0,9%), Mo (0,2-0,3%) | Zugfestigkeit 1100MPa, Härte HRC32-38, gute Schlagfestigkeit | Schwerlast-Antriebswellen, Werkzeugmaschinenspindeln, Teile für Bergbaumaschinen |

| H13 | Cr (4,75-5,5%), Mo (1,1-1,75%), V (0,8-1,2%) | Schlagzähigkeit ≥30J/cm², hohe thermische Festigkeit | Warmschmiedegesenke, Druckgussformen |

Schlussfolgerung

Durch die präzise Abstimmung der Materialeigenschaften auf die Verarbeitungsanforderungen können Aluminiumlegierungen ihre Anwendungen in der CNC-Bearbeitung weiter ausbauen, während legierte Stähle ihre Kernposition in hochfesten Szenarien beibehalten, wo sie unersetzlich bleiben. Zusammen bilden sie die beiden Säulen der modernen Fertigungswerkstoffe. Wenn Sie Ihre eigenen CNC-gefertigten Aluminiumteile anfertigen lassen möchten, klicken Sie hier, um Kontakt aufzunehmen Weldo's professionelles Kundenservice-Team für das aktuellste Angebot.