Sobremoldeado

El mecanizado por sobremoldeo integra múltiples materiales para mejorar el rendimiento del producto (como la impermeabilidad y la resistencia a los impactos) y mejorar la sensación táctil, al tiempo que agiliza los procesos de producción. Es adecuado para diversas industrias. Para obtener información detallada sobre el proceso o solicitar un presupuesto, póngase en contacto con nosotros Weldo !

¿Qué es el sobremoldeo?

El sobremoldeo es una técnica de fabricación que integra dos o más materiales en una sola unidad mediante moldeo por inyección. Normalmente, un sustrato rígido sirve de capa base y se consigue una unión sin adhesivos entre los materiales mediante enclavamiento físico o afinidad química molecular. Este proceso se clasifica en moldeo de dos disparos y moldeo por inserción. El primero completa el proceso en un solo ciclo de producción utilizando un molde giratorio, mientras que el segundo requiere transferir el sustrato a un segundo molde para la inyección.

Material para sobremoldeo

Los materiales de base son predominantemente rígidos (plásticos de ingeniería/metales), mientras que los materiales de sobremoldeo son en su mayoría elastómeros o plásticos blandos, que proporcionan una sensación táctil suave, resistencia al deslizamiento o funcionalidad de sellado.

Los siguientes materiales son opcionales.

Material metálico :

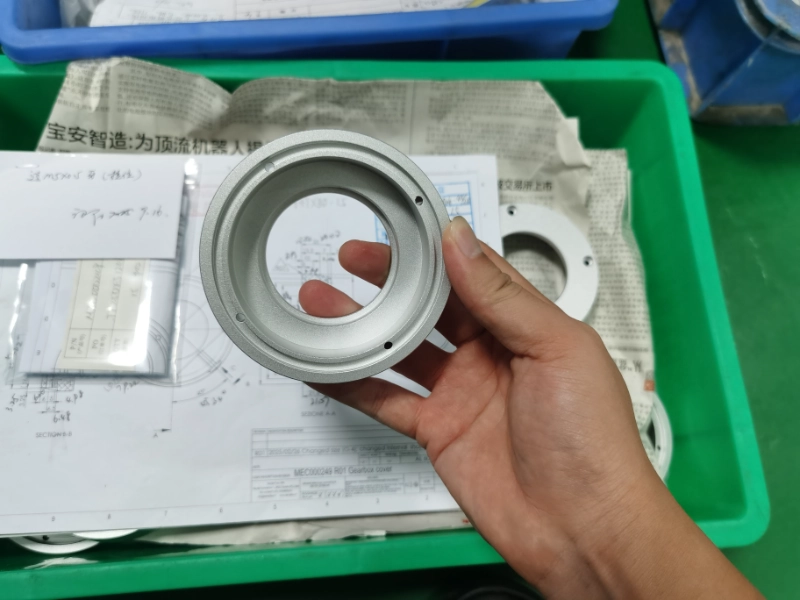

Aluminio

El aluminio es el componente mecanizado de precisión más utilizado. Tiene una densidad baja, una textura dura y un material blando. Gracias a su resistencia a la corrosión, se utiliza mucho en la industria aeroespacial, los huesos biónicos y la fabricación de piezas de automóvil.

Color : Plata.

Tipos : Aluminio 6061、7075、2024、5052、6063 y MIC-6.

Acabado superficial : Pulido, cepillado, arenado, cromado, anodizado, galvanoplastia, recubrimiento en polvo, grabado láser.

Plazo de entrega : 1-5 días.

Acero inoxidable

El acero inoxidable ofrece una gran resistencia a la corrosión y una superficie lisa y fácil de limpiar. Se utiliza principalmente en componentes de equipos de cocina, dispositivos médicos, materiales de construcción y construcción, así como en piezas de automoción.

Color : Plata.

Tipos : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Acabado superficial : Pulido, cepillado, arenado, galvanoplastia, pulverización, PVD (deposición física de vapor), pasivación, decapado, coloración.

Plazo de entrega 2-5 días.

Cobre

Posee conductividad eléctrica, ductilidad a la tracción y propiedades antimicrobianas, y se utiliza principalmente para su transformación en artesanía, artículos decorativos y equipos médicos.

Color Naranja, amarillo.

Tipos : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Acabado superficial : Pasivado, galvanoplastia, revestimiento químico, granallado, chorro de arena, tratamiento químico de películas, pulido, limpieza brillante.

Plazo de entrega : 1-5 días.

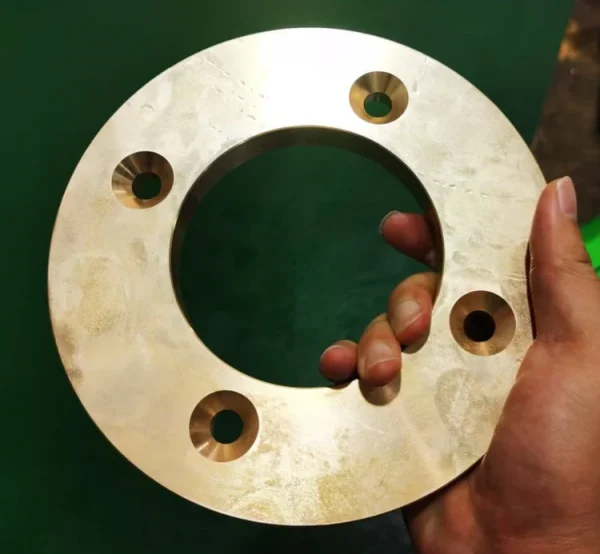

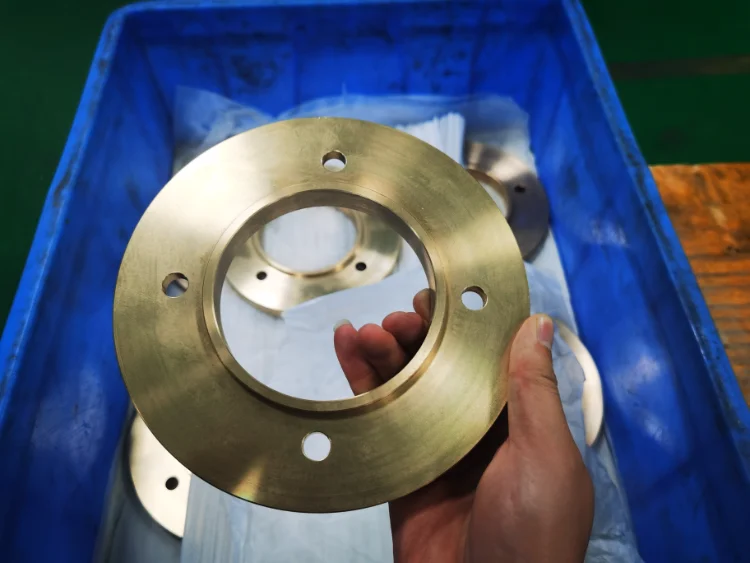

Bronce

El bronce es una aleación de cobre y estaño (posiblemente incluyendo plomo, zinc y fósforo),de bajo punto de fusión (800-900°C) y excelente fluidez, junto con resistencia a la corrosión. El bronce con bajo contenido de estaño presenta un tono amarillo dorado, mientras que el bronce con alto contenido de estaño es de color blanco grisáceo o gris plateado. Se utiliza principalmente en la fabricación mecánica para esculturas, cojinetes, engranajes, válvulas, así como en componentes de ingeniería marina como hélices, así como en componentes de ingeniería marina como accesorios de casco y bombas de agua.

Color oro/marrón.

Tipos : Bronce al estaño, bronce al aluminio, bronce al berilio, bronce al silicio, bronce al manganeso.

Acabado superficial : Chorro de arena, pulido, moleteado, esmerilado, pasivado, recubrimiento con película química, coloración por impregnación, coloración con brocha/pulverización, galvanoplastia, anodizado, recubrimiento en polvo, cepillado.

Plazo de entrega : 1-5 días.

Acero

Hierro aleado con carbono (normalmente 0,1%-1,7%) y otros elementos de aleación (como cromo, níquel, manganeso, etc.). Ajustando la composición y los procesos de tratamiento térmico, se pueden conseguir diversas propiedades, como alta resistencia, gran tenacidad, resistencia al desgaste y resistencia a la corrosión. Es adecuado para fabricar componentes como pernos, ejes, engranajes, brocas, fresas y herramientas de torneado, y también se utiliza con frecuencia en la fabricación de válvulas de motor y álabes de turbina.

Color : Plata .

Tipos : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Acabado superficial :Chorro de arena, acabado espejo, revestimiento PVD, acabado cepillado, revestimiento por pulverización, galvanoplastia.

Plazo de entrega : 1-5 días

Magnesio

El magnesio tiene una densidad aproximada de dos tercios de la del aluminio y un cuarto de la del acero. Su baja dureza reduce al mínimo la fuerza de corte y el desgaste de la herramienta. Con una conductividad térmica superior a la del aluminio, ahorra tiempo de mecanizado CNC y material. Su relación resistencia-peso supera a la de las aleaciones de aluminio y acero, mientras que su capacidad de amortiguación es 1,5 veces superior a la del aluminio, absorbiendo eficazmente las vibraciones y el ruido. Estas propiedades lo convierten en un material ideal para las industrias aeroespacial, automovilística y electrónica.

Color : Plata.

Tipos : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Acabado superficial : Revestimiento por conversión química, anodizado, niquelado, galvanoplastia, revestimiento compuesto, pintura en spray, revestimiento en polvo, revestimiento electroforético.

Plazo de entrega : 1-5 días.

Material plástico :

ABS

Combinando la rigidez del acrilonitrilo, la tenacidad del butadieno y la procesabilidad del estireno, ofrece una excelente resistencia al impacto (manteniendo la tenacidad incluso a bajas temperaturas) con una dureza y rigidez equilibradas. Adecuado para componentes de precisión sometidos a cargas moderadas, es ideal para la fabricación de piezas de precisión como recintos electrónicos y eléctricos, conductos de automoción, componentes de revestimiento interior y componentes de revestimiento exterior.

Color : Beige, negro.

Tipos : ABS de uso general, ignífugo, resistente al calor, resistente a los impactos, transparente (MBS), relleno modificado, aleado, funcionalizado.

Acabado superficial :Recubrimiento por pulverización, galvanoplastia, serigrafía, grabado por láser, estampación en caliente, recubrimiento al vacío, impresión por transferencia de agua, chorro de arena, recubrimiento antihuellas.

Plazo de entrega : 1-5 días.

PC

Termoplástico de alto rendimiento con gran tenacidad (resistente a bajas temperaturas) y rigidez, ideal para el mecanizado de precisión CNC (corte, taladrado). Más ligero que el acrílico, ofrece una gran resistencia a la fluencia y aislamiento a altas frecuencias, adecuado para componentes resistentes a la tensión y aislados. Respetuoso con el medio ambiente gracias al reciclado por fusión, se utiliza en carcasas electrónicas, soportes de espectrómetros y disipadores de calor.

Color : blanco o negro.

Tipos : General Mecanizable/Retardante de la llama/Reforzado/Blended PC.

Acabado superficial : Pulido, endurecimiento, pulverización, grabado por láser, galvanoplastia, estampación en caliente.

Plazo de entrega : 1-5 días.

PMMA

Con una transmitancia luminosa tan alta como 92%, es aclamado como "cristal de plástico", que sirve de material para componentes ópticos como lentes y guías de luz. Su uniformidad óptica supera a la del vidrio ordinario y pesa sólo la mitad. Es fácil de mecanizar, tiene una estabilidad térmica moderada, baja contracción y resistencia al impacto. Se utiliza principalmente en la industria de la electrónica de consumo para cubiertas protectoras de pantallas, lentes y marcos de teléfonos móviles.

Color : transparente,blanco,negro,de color.

Tipos : De uso general / Resistente al impacto / Resistente al calor / Nacarado.

Acabado superficial : Pulido, revestimiento mejorado, chorro de arena para dar textura, impresión para colorear, tratamientos antiarañazos y antihuellas.

Plazo de entrega : 1-5 días.

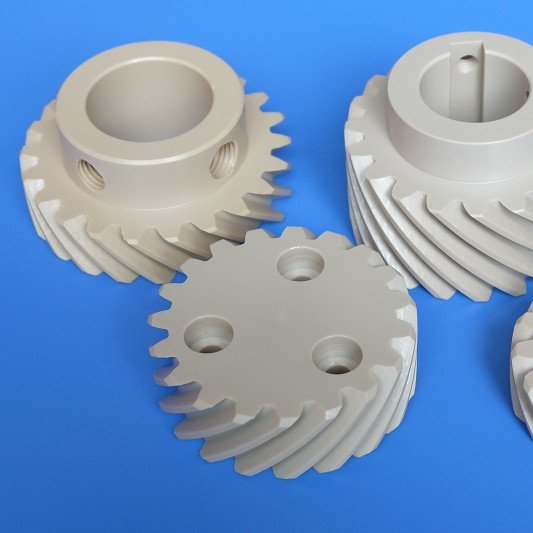

POM

Alta resistencia a la tracción y bajo coeficiente de fricción, excelente estabilidad dimensional, fácil mecanización, puede sustituir al metal como materia prima para componentes resistentes al desgaste como engranajes y cojinetes, ampliamente utilizados en la industria del automóvil, maquinaria industrial, herramientas médicas, etc.

Color Blanco, negro, azul, amarillo, etc.

Tipos : POM-H, POM-C.

Acabado superficial : Pulido, arenado, pulido químico, pulido láser, anodizado/pintado.

Plazo de entrega : 1-5 días.

PA

La PA (poliamida, nailon) presenta una resistencia a la tracción que oscila entre 62 y 85 MPa, un bajo coeficiente de fricción y una excelente resistencia al calor. Se utiliza principalmente en componentes estructurales de alta carga, como engranajes y cojinetes, y facilita la fabricación de piezas de automoción, electrónica de consumo y componentes de maquinaria industrial.

Color : De color.

Tipos : PA6, PA66, PA6T, PA9T.

Acabado superficial :Rectificado mecánico, grabado ácido/álcali, tecnología de hidrólisis, revestimiento.

Plazo de entrega : 1-5 días.

PE

El PE (polietileno) es un material termoplástico con un punto de fusión bajo. Durante el mecanizado, la temperatura de la herramienta debe controlarse para evitar la adherencia, lo que da como resultado una superficie lisa y sin rebabas. Sus propiedades de baja fricción y autolubricación lo hacen adecuado para componentes deslizantes/rotatorios. Resiste la mayoría de ácidos, álcalis, sales y disolventes orgánicos, pero es soluble en hidrocarburos aromáticos e hidrocarburos halogenados. Las aplicaciones más comunes incluyen contenedores de alimentos, cubos de basura y juguetes.

Color : negro, blanco, de color.

Tipos : LDPE, HDPE, UHMWPE, PEX, PEX-A, PEX-B.

Acabado superficial :Pulido, arenado, revestimiento, grabado.

Plazo de entrega : 1-5 días.

PEEK

El PEEK (Polieteretercetona) es un plástico semicristalino especial para ingeniería que se caracteriza por su elevada resistencia, alto punto de fusión y bajo coeficiente de fricción. Ofrece una excelente resistencia química y es adecuado para componentes estructurales aeroespaciales, piezas de alta temperatura y dispositivos médicos como endoscopios y mangos.

Color : Beige, negro.

Tipos : CF-PEEK, GF-PEEK, PEEK con rellenos de negro de carbón/cerámica/PTFE/grafito.

Acabado superficial :Chorro de arena, pulido, revestimiento metálico, revestimiento polimérico.

Plazo de entrega : 1-5 días.

PP

El PP (polipropileno) es un termoplástico semicristalino con un punto de fusión de aproximadamente 130-160°C. Presenta excelentes propiedades de fluidez de procesamiento. Durante el mecanizado CNC, es esencial controlar la temperatura (intervalo recomendado: 200-230°C). Es adecuado para operaciones de plegado repetidas. La selección de la herramienta debe ajustarse a las características del material. Se utiliza principalmente para contenedores, conectores y componentes estructurales.

Color : negro, blanco, de color.

Tipos : PP-H, PP-B, PP-R, HIPP.

Acabado superficial :Pulido, arenado, revestimiento.

Plazo de entrega : 1-5 días.

HDPE

El HDPE (polietileno de alta densidad) es un termoplástico lineal con una excelente resistencia al impacto y estabilidad dimensional. No tóxico e inodoro, es adecuado para la fabricación de válvulas, cuerpos de bombas, engranajes, cojinetes deslizantes y como material de núcleo para tablas de surf.

Color Negro, blanco.

Tipos : HI-HDPE, UV-HDPE, UHMWPE, HDPE relleno de negro de humo.

Acabado superficial :Pulido, arenado, revestimiento.

Plazo de entrega : 1-5 días.

HIPS

El HIPS es un termoplástico no cristalino con un contenido de caucho de 5-15%, que ofrece una gran resistencia al impacto y facilidad de procesamiento. Presenta una dureza superficial moderada, baja absorción de humedad (0,05-0,7%), bajo coste e idoneidad para estructuras complejas. Muy utilizado en carcasas de electrodomésticos, envases de alimentos, interiores de automóviles y tuberías industriales, sustituye al metal para cumplir los requisitos de ligereza y resistencia a los impactos.

Color : negro.

Tipos : HIPS resistente a los impactos, HIPS ignífugo bromado, HIPS reforzado con fibra de vidrio.

Acabado superficial :Pulido, chorro de arena, revestimiento.

Plazo de entrega : 1-5 días.

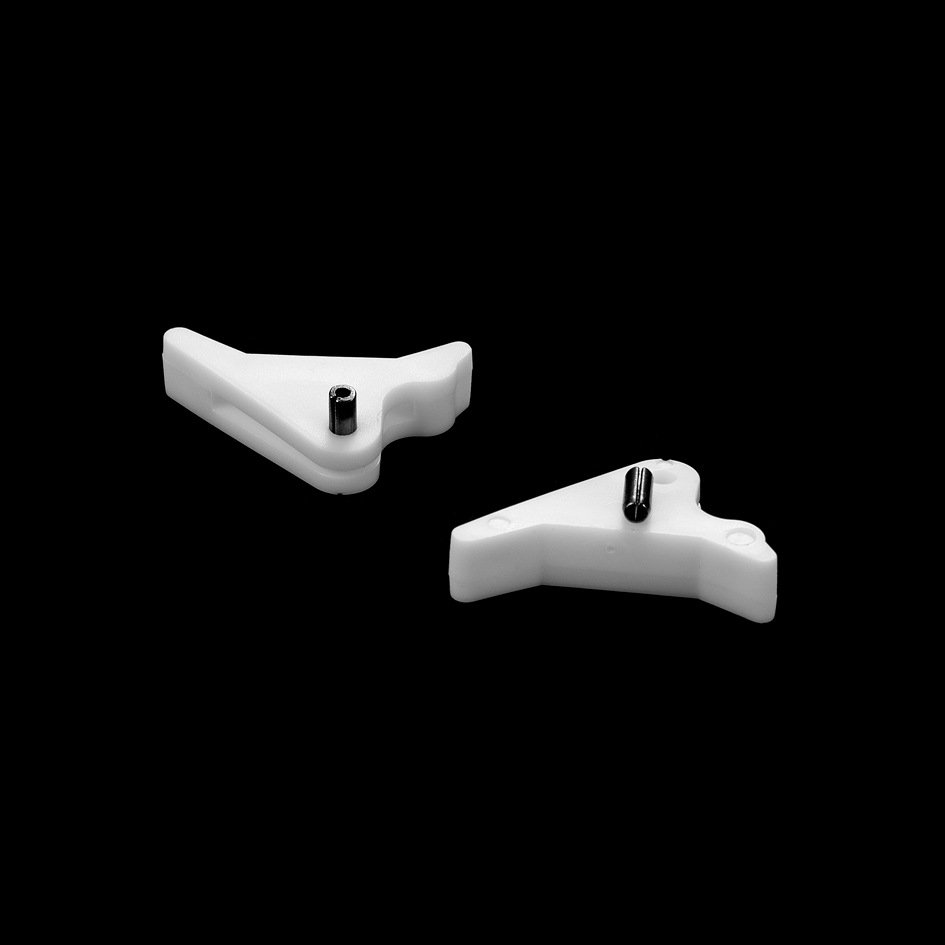

Combinaciones comunes de materiales:

PP Base + TPE Sobremoldeado: Muy utilizado en mangos de herramientas, artículos de primera necesidad, etc.

ABS Base + Silicona Sobremoldeo: Se utiliza para productos que requieren resistencia a altas temperaturas o contacto con alimentos.

PC Base + Suave PVC Sobremoldeado: Se utiliza para carcasas de dispositivos electrónicos, proporcionando resistencia al deslizamiento y amortiguación.

Base metálica + TPU Sobremoldeo: Se utiliza para componentes de automoción o equipos industriales, mejorando el agarre y la resistencia al impacto.

…

Capacidad de sobremoldeo

| PUNTO | ESPECIFICACIÓN |

|---|---|

| PRECISIÓN DE CONFORMADO | Tolerancia dimensional ±0,05 mm (piezas generales), ±0,02 mm (piezas de precisión), desviación de peso de productos del mismo modelo ≤1% |

| EFICACIA DE LA PRODUCCIÓN | Tiempo de ciclo estándar 30-90 segundos/molde, tiempo de cambio de molde ≤25 minutos. |

| TAMAÑO MÁXIMO DE MECANIZADO | 500×400×200mm |

| PESO MÁXIMO DEL INSERTO METÁLICO | 3kg |

| TEMPERATURA DE PRECALENTAMIENTO DEL SUSTRATO | 80-120°C (metal), 40-60°C (plástico) |

| CONTROL DE LA DIFERENCIA DE TEMPERATURA DE FUSIÓN | ≤10°C (para evitar tensiones internas) |

| GRADIENTE DE PRESIÓN DE MANTENIMIENTO | 60-80bar (control segmentado) |

Directriz de sobremoldeo

El sobremoldeo requiere un control preciso de los procesos y unas normas de calidad estrictas para garantizar una unión fuerte de los materiales y un rendimiento constante de las piezas. Las siguientes tablas resumen los criterios clave de inspección del sobremoldeo, los problemas habituales y las soluciones correspondientes para respaldar una producción de sobremoldeo estable y fiable.

| ELEMENTO DE PRUEBA | NORMA DE ENSAYO | MÉTODO DE PRUEBA |

|---|---|---|

| Precisión dimensional | ±0,05 mm | Inspección MMC |

| Adhesión | ≥6N/mm² | Prueba de pelado |

| Diferencia de color ΔE | ≤1.0 | Espectrofotómetro |

| Desbordamiento de cola | No visible | Inspección visual/Microscopio |

| Defectos | Sin burbujas ni marcas de quemaduras | Inspección visual |

| PROBLEMA | CAUSA | SOLUCIÓN |

|---|---|---|

| Desprendimiento del sobremoldeado | Incompatibilidad de materiales o temperatura insuficiente | Seleccione un sistema de material compatible, aumente la temperatura del molde |

| Desbordamiento de cola | Insuficiente precisión de cierre del molde | Comprobar la fuerza de sujeción, reparar el molde |

| Burbujas | El primer disparo contiene humedad o un enfriamiento desigual | Mejorar el secado, aumentar la temperatura del molde |

| Blanqueamiento en la articulación | Velocidad de inyección excesiva | Reducir la velocidad de inyección, mejorar la ventilación |

Ventajas del sobremoldeo

Reducción de los pasos de montaje: El moldeo integrado multicomponente elimina la unión adhesiva o las conexiones mecánicas, lo que reduce los costes de mano de 40% en un caso específico de componentes de automoción.

Mayor durabilidad del producto: La unión a nivel molecular entre los materiales aumenta la resistencia a los impactos en 200% y consigue una resistencia a la intemperie de -40°C a 80°C.

Gran flexibilidad de diseño: Permite estructuras geométricas complejas e integración funcional (por ejemplo, estanqueidad + antideslizamiento + conductividad en una sola pieza).

Combinación de materiales flexibles: Admite compuestos de metal/plástico y materiales rígidos/flexibles (por ejemplo, aleación de aluminio + TPU, PC + LSR).

Eficiencia de producción optimizada: El procesamiento en un solo molde reduce la rotación logística; emparejado con SMED cambio rápido de moldes, acorta los plazos de entrega de pedidos de lotes pequeños en 50%

Aplicación de piezas de sobremoldeo

Industria del automóvil: Botones multifunción del volante (PC+TPE), juntas de los sensores (PA66+silicona)

Productos sanitarios: Empuñaduras para instrumentos quirúrgicos (acero inoxidable 316+LSR), interfaces para conectores intravenosos (ABS+caucho blando)

Electrónica de consumo: Correas para smartwatch (aleación de aluminio+TPU), estuches de carga para auriculares (PC + junta estanca de silicona)

Electrodomésticos: Asas de cafeteras (PA66 + fibra de vidrio + TPV), empuñaduras de aspiradoras (PP + EPDM)

Componentes industriales: Efectores finales robóticos (aleación de aluminio + caucho), carcasas de sensores (PBT + juntas de estanqueidad)

Preguntas frecuentes sobre sobremoldeo

¿Cómo resolver los problemas de adherencia del material?

① Aumenta el área de contacto grabando con láser la superficie del sustrato (ancho de línea 50μm);

② Seleccione calidades compatibles (por ejemplo, la serie Versaflex OM específica para sobremoldeo de PC/ABS);

③ Controle la diferencia de temperatura del molde ≤10℃.

¿Es necesario precalentar el sustrato metálico?

Para aleaciones de aluminio/magnesio de más de 3 mm de grosor, precalentar a 120-150°C para evitar el agrietamiento por tensión interna en la capa sobremoldeada debido al enfriamiento rápido.

¿Cuál es la vida útil del molde para el sobremoldeo de LSR?

Utilizando acero para moldes S136 (dureza HRC 52-54) con agentes desmoldeantes específicos para caucho de silicona se consigue una vida útil superior a 500.000 ciclos.

¿Cómo calcular el grosor óptimo del sobremoldeado?

Siga el principio de grosor del sustrato: capa sobremoldeada = 3:1 (por ejemplo, 2 mm de sustrato corresponden a 0,6-0,7 mm de capa sobremoldeada). Un grosor excesivo puede provocar marcas de hundimiento, mientras que un grosor insuficiente compromete la resistencia de la unión.

¿Cómo conseguir un cambio de molde rápido durante la producción en serie?

Emplea la tecnología de cambio rápido de moldes SMED. La utilización de pasadores de localización de moldes estandarizados (tolerancia ±0,01 mm) y un sistema de precalentamiento reduce el tiempo de cambio a menos de 25 minutos.