Meulage sans centre

Précision et efficacité des solutions de rectification sans centre - pour un usinage sans erreur ! Demandez un devis dès aujourd'hui pour des solutions de processus personnalisées et des recommandations d'optimisation des coûts.

Qu'est-ce que la rectification sans centre ?

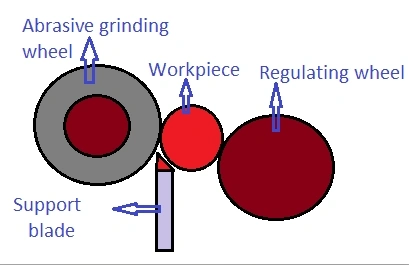

La rectification sans centre élimine la nécessité d'utiliser des dispositifs ou des centres traditionnels pour fixer les pièces à usiner. La pièce est positionnée entre la meule et la roue de régulation, soutenue par une plaque de support inférieure. La roue de régulation entraîne la rotation de la pièce (par friction) tout en contrôlant sa vitesse d'avance axiale. La meule coupe le diamètre extérieur de la pièce, ce qui permet un meulage de haute précision. Le centre de la pièce se déplace dynamiquement pendant la rectification. En ajustant la position relative entre le point de rectification et le point d'appui, les erreurs de circularité sont progressivement corrigées. Les erreurs de circularité sont généralement contrôlées dans une fourchette de 0,005 à 0,01 mm, avec une rugosité de surface atteignant Ra 0,1 à 0,025 μm.

Matériau métallique :

Aluminium

L'aluminium est le composant le plus couramment utilisé pour l'usinage de précision. Il a une faible densité, une texture dure et un matériau souple. Grâce à sa résistance à la corrosion, il est largement utilisé dans l'aérospatiale, les os bioniques et la fabrication de pièces automobiles.

Couleur : Argent.

Les types : Aluminium 6061、7075、2024、5052、6063 et MIC-6.

Finition de la surface : Polissage, brossage, sablage, chromage, anodisation, galvanisation, revêtement par poudre, gravure au laser.

Délai de livraison : 1-5 jours.

Acier inoxydable

L'acier inoxydable offre une forte résistance à la corrosion et une surface lisse et facile à nettoyer. Il est principalement utilisé dans les équipements de cuisine, les appareils médicaux, les matériaux de construction et le bâtiment, ainsi que dans les pièces automobiles.

Couleur : Argent.

Les types : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finition de la surface : Polissage, brossage, sablage, galvanoplastie, pulvérisation, PVD (Physical Vapor Deposition), passivation, décapage, coloration.

Délai de livraison 2 à 5 jours.

Cuivre

Possède une conductivité électrique, une ductilité à la traction et des propriétés antimicrobiennes. Il est principalement utilisé pour la fabrication d'objets d'artisanat, d'articles de décoration et d'équipements médicaux.

Couleur Orange, jaune.

Les types : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finition de la surface : Passivation, galvanisation, placage chimique, grenaillage, sablage, traitement chimique du film, polissage, nettoyage brillant.

Délai de livraison : 1-5 jours.

Bronze

Le bronze est un alliage de cuivre et d'étain (possiblement avec du plomb, du zinc et du phosphore), point de fusion bas (800-900°C) et excellente fluidité, ainsi que résistance à la corrosion. Le bronze à faible teneur en étain présente une teinte jaune d'or, tandis que le bronze à haute teneur en étain apparaît blanc grisâtre ou gris argenté. Il est principalement utilisé dans la fabrication mécanique pour les sculptures, les roulements, les engrenages, les vannes, ainsi que dans les composants d'ingénierie marine tels que les hélices, ainsi que dans les composants d'ingénierie marine tels que les raccords de coque et les pompes à eau.

Couleur : or/brun.

Les types : Bronze d'étain, bronze d'aluminium, bronze de béryllium, bronze de silicium, bronze de manganèse.

Finition de la surface : Sablage, polissage, moletage, meulage, passivation, revêtement chimique, coloration par imprégnation, coloration au pinceau/à la bombe, galvanisation, anodisation, revêtement par poudre, brossage.

Délai de livraison : 1-5 jours.

Acier

Fer allié au carbone (généralement 0,1%-1,7%) et à d'autres éléments d'alliage (tels que le chrome, le nickel, le manganèse, etc.). En ajustant la composition et les processus de traitement thermique, il est possible d'obtenir diverses propriétés, notamment une résistance élevée, une grande ténacité, une résistance à l'usure et une résistance à la corrosion. Il convient à la production de composants tels que les boulons, les arbres, les engrenages, les forets, les fraises et les outils de tournage, et est également fréquemment utilisé dans la fabrication de soupapes de moteur et d'aubes de turbine.

Couleur : Argent .

Les types : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finition de la surface :Sablage, finition miroir, revêtement PVD, finition brossée, revêtement par pulvérisation, galvanoplastie.

Délai de livraison : 1-5 jours

Magnésium

Le magnésium a une densité d'environ deux tiers de celle de l'aluminium et d'un quart de celle de l'acier. Sa faible dureté se traduit par un effort de coupe minimal et une usure réduite de l'outil. Avec une conductivité thermique supérieure à celle de l'aluminium, il permet d'économiser du temps d'usinage CNC et des matériaux. Son rapport résistance/poids est supérieur à celui des alliages d'aluminium et de l'acier, tandis que sa capacité d'amortissement est 1,5 fois supérieure à celle de l'aluminium, ce qui permet d'absorber efficacement les vibrations et le bruit. Ces propriétés en font un matériau idéal pour les industries aérospatiale, automobile et électronique.

Couleur : Argent.

Les types : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finition de la surface : Revêtement par conversion chimique, anodisation, nickelage, galvanoplastie, revêtement composite, peinture par pulvérisation, revêtement par poudre, revêtement par électrophorèse.

Délai de livraison : 1-5 jours.

Matière plastique :

PC

Thermoplastique haute performance présentant une grande ténacité (résilience à basse température) et une grande rigidité, idéal pour l'usinage de précision à commande numérique (découpe, perçage). Plus léger que l'acrylique, il offre une forte résistance au fluage et une isolation haute fréquence, convenant aux composants isolés et résistants aux contraintes. Respectueux de l'environnement grâce au recyclage par fusion, il est utilisé dans les boîtiers électroniques, les supports de spectromètre et les dissipateurs thermiques.

Couleur : blanc ou noir.

Les types : PC général usinable/retardateur de flamme/renforcé/mélangé.

Finition de la surface : Polissage, durcissement, pulvérisation, gravure au laser, galvanisation, estampage à chaud.

Délai de livraison : 1-5 jours.

PE

Le PE (polyéthylène) est un matériau thermoplastique à faible point de fusion. Pendant l'usinage, la température de l'outil doit être contrôlée pour éviter l'adhérence, ce qui permet d'obtenir une surface lisse et sans bavure. Ses propriétés de faible friction et d'autolubrification en font un matériau adapté aux composants coulissants/rotatifs. Il résiste à la plupart des acides, alcalis, sels et solvants organiques, mais il est soluble dans les hydrocarbures aromatiques et halogénés. Les applications courantes comprennent les conteneurs alimentaires, les poubelles et les jouets.

Couleur Les couleurs sont les suivantes : noir, blanc, coloré.

Les types : LDPE, HDPE, UHMWPE, PEX, PEX-A, PEX-B.

Finition de la surface :Polissage, sablage, revêtement, gravure.

Délai de livraison : 1-5 jours.

PP

Le PP (polypropylène) est un thermoplastique semi-cristallin dont le point de fusion est d'environ 130-160°C. Il présente d'excellentes propriétés d'écoulement lors de la transformation. Il présente d'excellentes propriétés de fluidité de traitement. Lors de l'usinage CNC, le contrôle de la température est essentiel (plage recommandée : 200-230°C). Il convient aux opérations de pliage répétées. Le choix de l'outil doit s'aligner sur les caractéristiques du matériau. Principalement utilisé pour les conteneurs, les connecteurs et les composants structurels.

Couleur Les couleurs sont les suivantes : noir, blanc, coloré.

Les types : PP-H, PP-B, PP-R, HIPP.

Finition de la surface :Polissage, sablage, revêtement.

Délai de livraison : 1-5 jours.

Finitions de surface pour la rectification sans centre

Sur la base de plus de 10 ans d'expérience dans le domaine de l'usinage CNC et des processus de finition de surface des clients, Weldo a dressé la liste suivante pour améliorer la qualité et la finition de surface des pièces après la rectification centerless. Cela permet d'améliorer l'aspect, la rugosité, la dureté et la résistance à la corrosion des composants tout en masquant les marques d'outils.

Finition usinée

Le prototype traité par la machine-outil conserve des traces d'usinage de l'outil.

Anodisation

L'anodisation améliore la résistance à la corrosion et à l'usure des métaux et permet de les colorer et de les recouvrir. Elle convient aux métaux tels que l'aluminium, le magnésium et le titane.

Polonais

Le polissage améliore la finition de la surface et l'attrait esthétique. Il convient aux matériaux tels que les métaux, les céramiques, les plastiques et le PMMA.

Sablage

Le sablage consiste à propulser un matériau abrasif à haute pression ou mécaniquement sur une pièce afin d'obtenir une finition propre, rugueuse et mate.

Finition brossée

La finition brossée crée un motif texturé sur les surfaces métalliques, ce qui renforce l'attrait esthétique. Convient à l'aluminium, au cuivre, à l'acier inoxydable et à d'autres matériaux.

Revêtement en poudre

Le revêtement en poudre est appliqué à la surface de la pièce par adhésion électrostatique, puis durci à haute température pour former un revêtement dense, améliorant la résistance à la corrosion des surfaces métalliques et plastiques.

Finition par galvanoplastie

Le placage métallique est déposé sur les surfaces des matériaux par des procédés électrolytiques afin d'améliorer la résistance à la corrosion et à l'usure. Cette technique convient aux métaux et à certains plastiques.

Oxydation noire

Un revêtement d'oxyde noir est formé sur les surfaces métalliques par oxydation chimique, offrant un faible coût, un processus simple et une réduction de la réflexion de la lumière.

Électropolissage

Élimine les protubérances microscopiques des surfaces métalliques par dissolution anodique électrochimique, créant une surface lisse et dense, exempte de contraintes résiduelles et hautement résistante à la corrosion. Capable de traiter des métaux complexes et des matériaux conducteurs.

Alodine

Forme un revêtement protecteur sur les surfaces par conversion chimique, améliorant la résistance à la corrosion et l'adhérence. Respectueux de l'environnement et doté d'une excellente conductivité, il convient aux alliages d'aluminium et de magnésium.

Traitement thermique

En modifiant la microstructure interne des matériaux métalliques par chauffage, ce procédé améliore la dureté, la solidité, la ténacité et la résistance à l'usure. Il convient aux métaux tels que l'acier, les alliages d'aluminium, les alliages de cuivre et les alliages de titane.

Capacité de meulage sans centre

La capacité d'usinage de la rectification cylindrique sans centrage est influencée par les machines de rectification sans centre CNC, les opérateurs, les exigences de précision et les matériaux. Le tableau suivant présente les fourchettes approximatives des dimensions et de la précision :

| Indicateur | Paramètres spécifiques |

| Précision de l'usinage | |

| - Rondeur | ≤ 0.015mm |

| - Cylindricité | 0,5~2μm (valeur typique) |

| - Précision dimensionnelle | Jusqu'à la qualité IT6 (environ ±0,005~0,015mm), rugosité de surface Ra0,16~0,2μm |

| Dimensions maximales de la pièce | |

| - Diamètre | 40-100 mm |

| - Longueur | Longueur maximale de meulage de 1000 mm ; plage de longueur de 125 à 210 mm en mode de meulage à avance transversale |

| Dimensions minimales de la pièce | |

| - Diamètre | ≥ 2 mm (diamètre minimum) |

| - Longueur | Longueur minimale de broyage de 125 mm en mode de broyage transversal |

Avantages de la rectification sans centre

Production à haut rendement

Usinage en continu : Les pièces à usiner ne nécessitent aucun serrage, ce qui permet une production rapide par lots grâce à la rectification par avance/plongée.

Synchronisation multi-pièces : Permet de prendre en charge les lignes de production automatisées, en réduisant le temps de traitement des pièces individuelles.

Haute précision et cohérence

Rondeur et cylindricité supérieures : Rondeur ≤0,005mm, erreur de cylindricité 0,5-2μm.

Stabilité dimensionnelle : Élimine les erreurs de serrage, idéal pour l'usinage de précision en grande quantité.

Finition de la surface : Rugosité inférieure à Ra 0,1μm.

Adaptabilité

Polyvalence des matériaux : Traite les métaux, les plastiques et les matériaux très durs ou fragiles.

Flexibilité de la forme : permet de traiter les arbres minces, les arbres courts, les composants étagés/tapés, les pièces à parois minces, etc.

Stabilité du processus

Fonctionnement automatisé : Minimise l'erreur humaine avec une faible dépendance en termes de compétences.

Accordage dynamique : Contrôle des vibrations par le biais d'ajustements de paramètres pour une meilleure stabilité.

Rapport coût-efficacité

Économies à long terme : L'efficacité élevée et le faible taux de rebut garantissent un retour sur investissement rapide.

Réduction du post-traitement : Les surfaces de haute précision éliminent les besoins de polissage et de rectification.

Application de la rectification sans centre

Fabrication automobile

Composants essentiels : Rectification de précision de pièces de haute précision telles que les vilebrequins, les arbres à cames, les arbres d'entraînement et les tiges de soupape.

Aérospatiale

Composants de haute précision : Arbres de moteur, boîtiers de pompe à carburant, composants de satellites, etc.

Adaptabilité des matériaux : Alliages de titane, alliages à haute température et autres matériaux difficiles à usiner.

Fabrication de machines

Composants à usage général : Outils de cisaillement, queues de fraises, rouleaux, mèches, etc.

Roulements et éléments de transmission

Production de pièces standard : Roulements, roulements à aiguilles, bagues en alliage, etc.

Traitement des matériaux spéciaux

Carbure cémenté/céramique : Outils de coupe, barres de céramique et autres matériaux à dureté élevée.

FAQ de la rectification sans centre

FAQ 1 : Quelle est la principale différence entre la rectification sans centre et la rectification cylindrique extérieure conventionnelle ?

Avantages : Convient aux arbres minces et aux pièces à parois minces. Rendement élevé, rondeur et constance dimensionnelle supérieures.

FAQ 2 : Quelles sont les formes de pièces que l'on peut rectifier sans centre ?

Arbres élancés à rapport longueur/diamètre (par exemple, arbres de transmission) ;

Arbres courts ou pièces sans trous centraux (par exemple, rouleaux de roulement) ;

Formes complexes avec marches/conicité (obtenues par rectification en plongée) ;

Composants à parois minces (par exemple, tubes, avec une faible pression radiale).

Limites : Ne convient pas aux pièces non rotatives ou plates.

FAQ 3 : Comment la précision de l'usinage est-elle assurée lors de la rectification sans centre ?

Réglage de la machine : Inclinaison de la roue de guidage, dressage de la meule, hauteur de la plaque d'appui ;

Paramètres du processus : Profondeur de meulage et vitesse d'avance adaptées à la dureté du matériau ;

Refroidissement et inspection : Un liquide de refroidissement adéquat empêche les déformations thermiques, les mesures en ligne fournissent un retour d'information en temps réel.

FAQ 4 : Où se situe l'avantage de la rectification sans centre en termes d'efficacité ?

Alimentation par le haut (les arbres longs passent tout droit) ;

L'encastrement (arbres courts avec avance radiale).

Automatisation : Chargement/déchargement par robot + contrôle en boucle fermée avec inspection en ligne.

Comparaison des données : Le temps de préparation d'une pièce unique est passé de 2 à 3 minutes à moins de 10 secondes, ce qui a permis d'augmenter l'efficacité des grands volumes de 30% à 50%.

FAQ 5 : La rectification sans centre convient-elle aux matériaux à dureté élevée ?

Meule : Utiliser des meules CBN ou diamantées à grain plus fin (#600-#1000) ;

Processus : Réduire la profondeur de meulage, augmenter la vitesse d'avance et utiliser un liquide de refroidissement à haute pression pour dissiper la chaleur ;

Applications typiques : Outils en carbure, bagues en céramique, arbres de turbine en alliage à haute température.

Résumé : Grâce à l'optimisation de l'équipement et du processus, la rectification sans centre peut traiter efficacement des matériaux de haute dureté, ce qui nécessite un contrôle strict de la température et de la gestion des meules.