Moulage par injection :

Vous recherchez des solutions de moulage par injection professionnelles et efficaces et des devis précis ? Contactez-nous dès aujourd'hui pour personnaliser votre plan de production dédié !

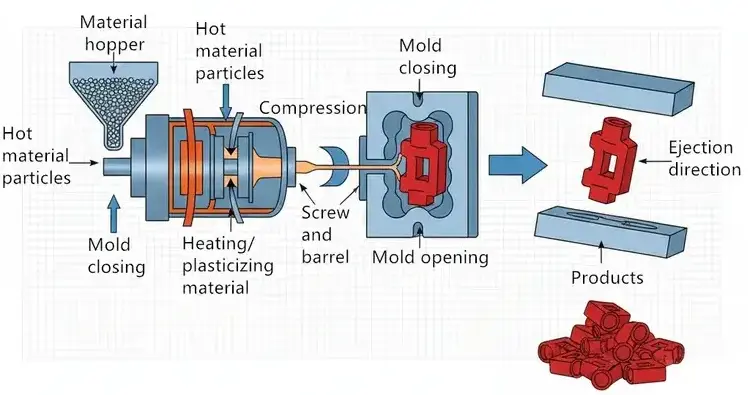

Qu'est-ce que le moulage par injection ?

Le moulage par injection est un processus de fabrication qui donne aux produits des formes spécifiques en injectant des matériaux fondus (plastiques, métaux ou composites) dans une cavité de moule sous haute pression, puis en les refroidissant et en les solidifiant. Cette technologie est largement utilisée pour produire des pièces de grand volume, de haute précision et de forme complexe, caractérisées par des niveaux d'automatisation élevés, une utilisation importante des matériaux (jusqu'à 95%) et une excellente uniformité des produits.

Matériau pour l'usinage par moulage par injection

L'usinage par moulage par injection est largement applicable à la transformation de divers plastiques et de certains matériaux métalliques, permettant la production efficace et précise de composants de forme complexe et de haute qualité. Vous trouverez ci-dessous les matériaux que nous utilisons couramment pour le moulage par injection :

Matériau métallique :

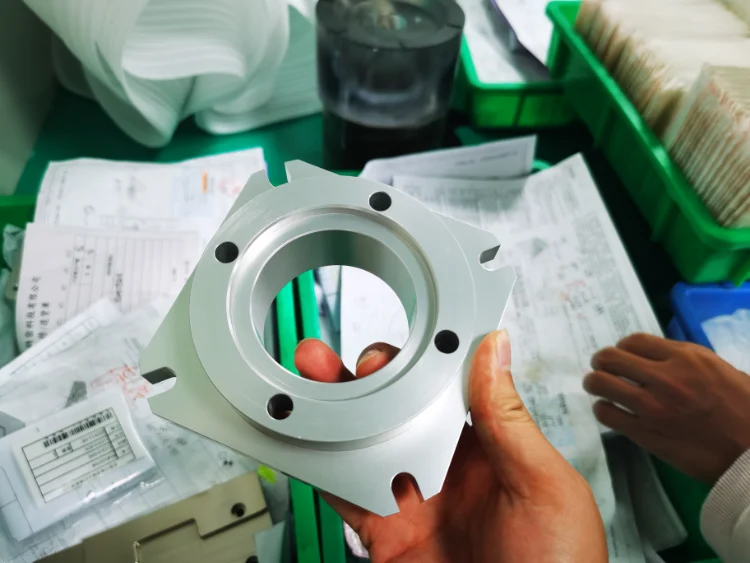

Aluminium

L'aluminium est le composant le plus couramment utilisé pour l'usinage de précision. Il a une faible densité, une texture dure et un matériau souple. Grâce à sa résistance à la corrosion, il est largement utilisé dans l'aérospatiale, les os bioniques et la fabrication de pièces automobiles.

Couleur : Argent.

Les types : Aluminium 6061、7075、2024、5052、6063 et MIC-6.

Finition de la surface : Polissage, brossage, sablage, chromage, anodisation, galvanisation, revêtement par poudre, gravure au laser.

Délai de livraison : 1-5 jours.

Acier inoxydable

L'acier inoxydable offre une forte résistance à la corrosion et une surface lisse et facile à nettoyer. Il est principalement utilisé dans les équipements de cuisine, les appareils médicaux, les matériaux de construction et le bâtiment, ainsi que dans les pièces automobiles.

Couleur : Argent.

Les types : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finition de la surface : Polissage, brossage, sablage, galvanoplastie, pulvérisation, PVD (Physical Vapor Deposition), passivation, décapage, coloration.

Délai de livraison 2 à 5 jours.

Acier

Fer allié au carbone (généralement 0,1%-1,7%) et à d'autres éléments d'alliage (tels que le chrome, le nickel, le manganèse, etc.). En ajustant la composition et les processus de traitement thermique, il est possible d'obtenir diverses propriétés, notamment une résistance élevée, une grande ténacité, une résistance à l'usure et une résistance à la corrosion. Il convient à la production de composants tels que les boulons, les arbres, les engrenages, les forets, les fraises et les outils de tournage, et est également fréquemment utilisé dans la fabrication de soupapes de moteur et d'aubes de turbine.

Couleur : Argent .

Les types : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finition de la surface :Sablage, finition miroir, revêtement PVD, finition brossée, revêtement par pulvérisation, galvanoplastie.

Délai de livraison : 1-5 jours

Matière plastique :

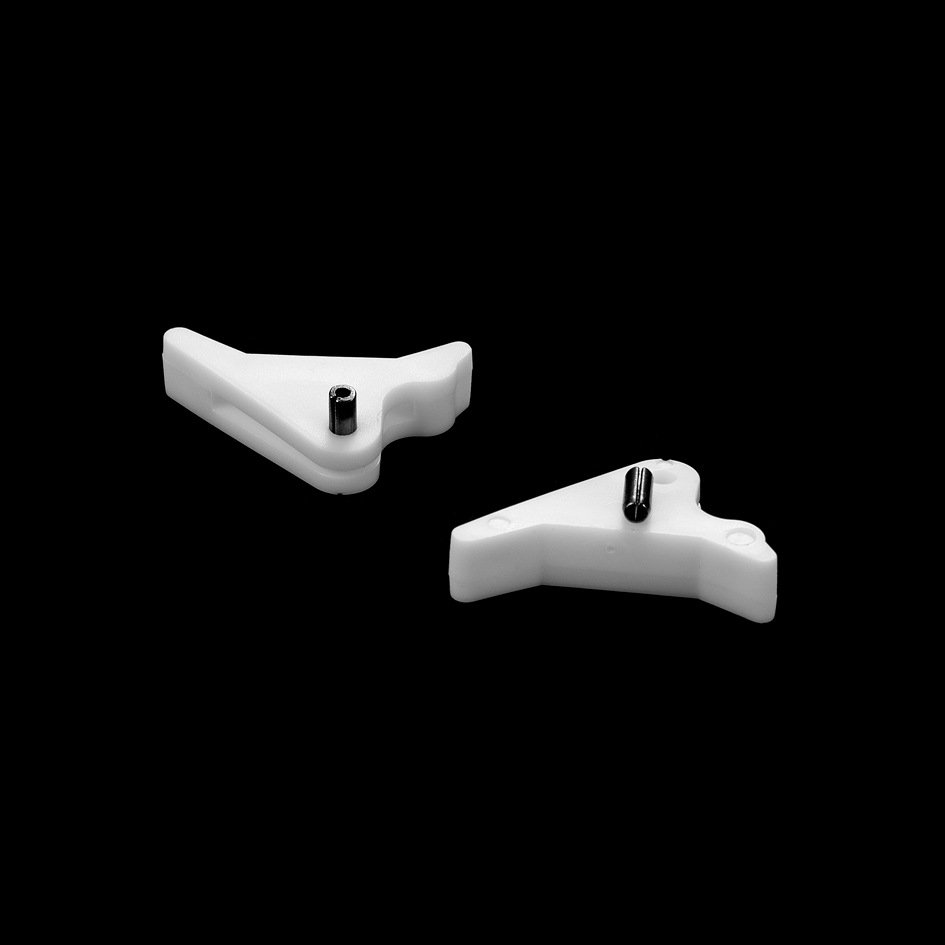

ABS

Combinant la rigidité de l'acrylonitrile, la ténacité du butadiène et la facilité de traitement du styrène, il offre une excellente résistance aux chocs (conservant sa ténacité même à basse température) avec une dureté et une rigidité équilibrées. Adapté aux composants de précision soumis à des charges modérées, il est idéal pour la fabrication de pièces de précision telles que les boîtiers électroniques et électriques, les conduits automobiles, les composants d'habillage intérieur et les composants d'habillage extérieur.

Couleur : Beige, noir.

Les types : ABS polyvalent, ignifuge, résistant à la chaleur, résistant aux chocs, transparent (MBS), rempli d'ABS modifié, allié, fonctionnalisé.

Finition de la surface :Revêtement par pulvérisation, galvanisation, sérigraphie, gravure au laser, estampage à chaud, revêtement sous vide, impression par transfert d'eau, sablage, revêtement anti-traces de doigts.

Délai de livraison : 1-5 jours.

PC

Thermoplastique haute performance présentant une grande ténacité (résilience à basse température) et une grande rigidité, idéal pour l'usinage de précision à commande numérique (découpe, perçage). Plus léger que l'acrylique, il offre une forte résistance au fluage et une isolation haute fréquence, convenant aux composants isolés et résistants aux contraintes. Respectueux de l'environnement grâce au recyclage par fusion, il est utilisé dans les boîtiers électroniques, les supports de spectromètre et les dissipateurs thermiques.

Couleur : blanc ou noir.

Les types : PC général usinable/retardateur de flamme/renforcé/mélangé.

Finition de la surface : Polissage, durcissement, pulvérisation, gravure au laser, galvanisation, estampage à chaud.

Délai de livraison : 1-5 jours.

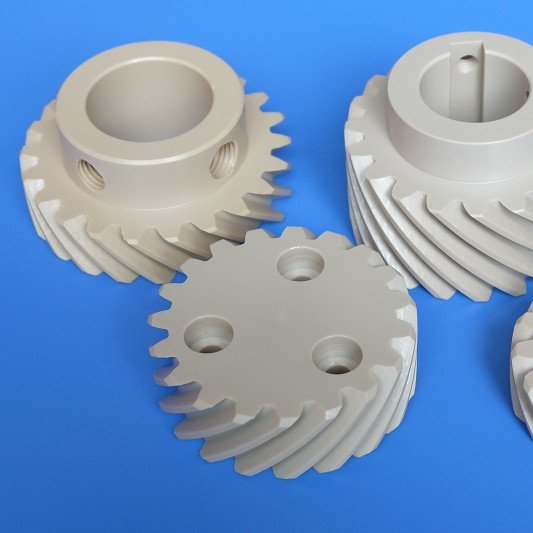

PA

Le PA (polyamide, nylon) présente une résistance à la traction comprise entre 62 et 85 MPa, un faible coefficient de frottement et une excellente résistance à la chaleur. Principalement utilisé dans les composants structurels à forte charge tels que les engrenages et les roulements, il facilite la fabrication de pièces automobiles, de produits électroniques grand public et de composants de machines industrielles.

Couleur : Coloré.

Les types : PA6, PA66, PA6T, PA9T.

Finition de la surface :Broyage mécanique, attaque acide/alcaline, technologie de l'hydrolyse, revêtement.

Délai de livraison : 1-5 jours.

PE

Le PE (polyéthylène) est un matériau thermoplastique à faible point de fusion. Pendant l'usinage, la température de l'outil doit être contrôlée pour éviter l'adhérence, ce qui permet d'obtenir une surface lisse et sans bavure. Ses propriétés de faible friction et d'autolubrification en font un matériau adapté aux composants coulissants/rotatifs. Il résiste à la plupart des acides, alcalis, sels et solvants organiques, mais il est soluble dans les hydrocarbures aromatiques et halogénés. Les applications courantes comprennent les conteneurs alimentaires, les poubelles et les jouets.

Couleur Les couleurs sont les suivantes : noir, blanc, coloré.

Les types : LDPE, HDPE, UHMWPE, PEX, PEX-A, PEX-B.

Finition de la surface :Polissage, sablage, revêtement, gravure.

Délai de livraison : 1-5 jours.

PEEK

Le PEEK (polyétheréthercétone) est un plastique technique semi-cristallin qui se caractérise par une grande résistance, un point de fusion élevé et un faible coefficient de frottement. Il offre une excellente résistance chimique et convient aux composants structurels de l'aérospatiale, aux pièces à haute température et aux dispositifs médicaux tels que les endoscopes et les poignées.

Couleur : Beige, noir.

Les types : CF-PEEK, GF-PEEK, PEEK avec des charges de noir de carbone/céramique/PTFE/graphite.

Finition de la surface :Sablage, polissage, revêtement métallique, revêtement polymère.

Délai de livraison : 1-5 jours.

PP

Le PP (polypropylène) est un thermoplastique semi-cristallin dont le point de fusion est d'environ 130-160°C. Il présente d'excellentes propriétés d'écoulement lors de la transformation. Il présente d'excellentes propriétés de fluidité de traitement. Lors de l'usinage CNC, le contrôle de la température est essentiel (plage recommandée : 200-230°C). Il convient aux opérations de pliage répétées. Le choix de l'outil doit s'aligner sur les caractéristiques du matériau. Principalement utilisé pour les conteneurs, les connecteurs et les composants structurels.

Couleur Les couleurs sont les suivantes : noir, blanc, coloré.

Les types : PP-H, PP-B, PP-R, HIPP.

Finition de la surface :Polissage, sablage, revêtement.

Délai de livraison : 1-5 jours.

Capacité de moulage par injection

| Objet | Spécifications |

|---|---|

| Précision du positionnement | ±0,01mm |

| Précision du positionnement répété | ≤0.005mm |

| Quantité maximale d'injection | 50-5000g |

| Course maximale du moule | 500-1200mm |

| Taille du moule | 400-1800mm |

| Contrôle de la tolérance dimensionnelle | ±0,05 mm (pièces générales), ±0,01 mm (pièces de précision) |

| Épaisseur minimale de la paroi pour le formage | 0,3 mm (matériau PC), 0,5 mm (matériau ABS) |

| Qualité de surface | Polissage miroir jusqu'à Ra0.02μm, résolution de traitement des textures 50μm |

Guide du moulage par injection

| TYPE DE DÉFAUT | TAUX D'OCCURRENCE | CAUSE RACINE | MESURES D'AMÉLIORATION | EFFET |

|---|---|---|---|---|

| Déformation et gauchissement | 3.20% | Refroidissement inégal | Optimiser le parcours de l'eau de refroidissement, augmenter la pression de 15% | Réduire à 0,8% |

| Marques de rétrécissement | 2.50% | Pression de maintien insuffisante | Prolonger le temps de maintien de la pression, augmenter la température de fusion de 5°C | Réduire à 0,5% |

| Flash | 1.80% | Force de verrouillage insuffisante | Calculer la force de verrouillage minimale en fonction de la surface projetée du produit | Réduire à 0,3% |

Avantages du moulage par injection

Efficacité de la production :

Les cycles de production à cavité unique peuvent être aussi courts que 10 secondes (par exemple, bouchons de bouteille), tandis que les moules à cavités multiples permettent de mouler en une seule fois plus de 100 pièces, ce qui convient à la production à grande échelle, avec une production annuelle atteignant des millions d'unités.

Flexibilité de la conception :

Capable de mouler des structures complexes (par exemple, des sections creuses, des parois minces, des inserts intégrés), avec une épaisseur de paroi minimale allant jusqu'à 0,2 mm (technologie de micro-injection), répondant aux exigences de précision des composants électroniques.

Polyvalence des matériaux :

Prise en charge du moulage multi-matériaux, y compris les plastiques, les métaux et les céramiques. La co-injection permet de réaliser des pièces composites combinant des matériaux souples et durs (par exemple, poignées en caoutchouc + boîtiers en plastique).

Avantage en termes de coûts :

Les coûts unitaires sont inférieurs de 80% à ceux de l'impression 3D pour la production de masse. Le moulage par injection de métal (MIM) réduit les processus d'assemblage, diminuant les coûts totaux de plus de 30%.

Application des pièces moulées par injection

Industrie automobile

Composants clés : Cadre du tableau de bord (alliage PC/ABS), boîtier de la batterie (PA6 + fibre de verre renforcée), pièces structurelles légères (alliage de magnésium MIM).

Dispositifs médicaux

Produits représentatifs : Enveloppe de stylo à insuline (PC), tête de pince pour instruments chirurgicaux (acier inoxydable 17-4PH MIM)

Électronique grand public

Produits représentatifs : Cadre intermédiaire de smartphone (moulage sous pression d'alliage d'aluminium + moulage par injection), boîtier de casque VR (PC/PMMA composite)

Aérospatiale

Exemples d'applications : Support de satellite (alliage de titane MIM), composants de l'intérieur de la cabine (moulage par injection de PEEK)

FAQ du moulage par injection

Quelle est la fourchette de coût des moules à injection ?

Le coût des moules dépend de leur complexité et des matériaux utilisés. Les moules simples pour le plastique coûtent entre 1 000 et 20 000 TTP, tandis que les moules multi-cavités de haute précision peuvent atteindre entre 100 000 et 500 000 TTP. Les moules pour le moulage par injection de métal (MIM) entraînent généralement un coût supplémentaire de 30% à 50% en raison des exigences de précision plus élevées.

Quelle est la taille minimale d'un lot de production économiquement viable ?

Le moulage par injection de plastique convient pour des séries annuelles ≥10 000 unités, tandis que le MIM en métal convient pour ≥50 000 unités. Pour la production de petits lots (<1 000 unités), l'impression 3D ou le moulage en silicone sont recommandés.

Comment traiter le gauchissement et la déformation des pièces moulées par injection ?

Contrôle par le biais de trois mesures :

① Optimiser le système de refroidissement du moule (différence de température ≤5℃).

② Mise en œuvre de la compensation de la pression de maintien (pression de maintien à 80% de la pression d'injection)

③ Sélectionner des matériaux à faible retrait (par exemple, PA66 avec un renfort en fibres de verre de 20%, retrait contrôlable à 0,3%).

Qu'est-ce qui distingue le moulage par injection de métal (MIM) du forgeage traditionnel ?

Le MIM convient aux petites pièces de forme complexe (poids <100g) avec une utilisation des matériaux de 95% ; le forgeage convient aux grands composants structurels (par exemple, les vilebrequins d'automobiles) mais entraîne des pertes de matériaux pouvant aller jusqu'à 40%. Les pièces MIM présentent des propriétés mécaniques proches de celles des pièces forgées (différence de résistance à la traction <5%).