Extrusion d'aluminium :

Vue d'ensemble :

Choisir Weldo's aluminum extrusion process for custom high-quality aluminum profiles. Get your aluminum rod products in the public eye fast. Contact us today to discuss your project and place your order.

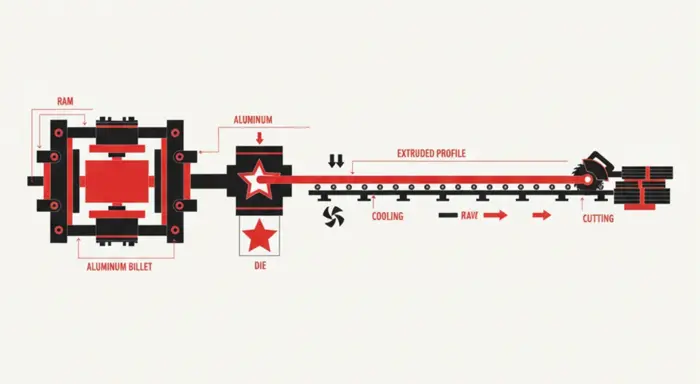

Qu'est-ce que l'extrusion d'aluminium ?

L'extrusion de l'aluminium est un procédé de fabrication qui permet de façonner des billettes d'alliage d'aluminium chauffées (400-500°C) en profils de section continue en les forçant à passer à travers une filière sous haute pression. En fonction du mouvement de la filière, on distingue l'extrusion directe (les billettes se déplacent tandis que les filières restent immobiles) et l'extrusion indirecte (les filières se déplacent tandis que les billettes restent immobiles). L'extrusion indirecte réduit les frottements et améliore la qualité de la surface.

Matériaux usinables par extrusion d'aluminium

Nuances et propriétés des alliages d'aluminium courants

| SERIES | TYPICAL MODEL NUMBER | MAIN ALLOY ELEMENTS | CORE CHARACTERISTICS | APPLICATION SCENARIOS |

|---|---|---|---|---|

| 6xxx | 6061-T6 | Mg, Si | Résistance à la traction 310MPa, résistant à l'oxydation anodique | Composants structurels automobiles, cadres de bicyclettes |

| 6xxx | 6063-T5 | Mg, Si | Taux d'allongement 12%, excellente rationalité du traitement de surface | Portes et fenêtres architecturales, radiateurs |

| 5xxx | 5052-H32 | Mg (2.5%) | Résistant à la corrosion de l'eau de mer, densité 2,68g/cm³ | Ponts de navires, réservoirs de carburant |

| 7xxx | 7075-T651 | Zn, Mg, Cu | Dureté 150HB, résistance supérieure à certains matériaux en acier | Pales de moteurs aéronautiques, suspensions de voitures de course |

Finitions de surface pour les profilés d'extrusion en aluminium

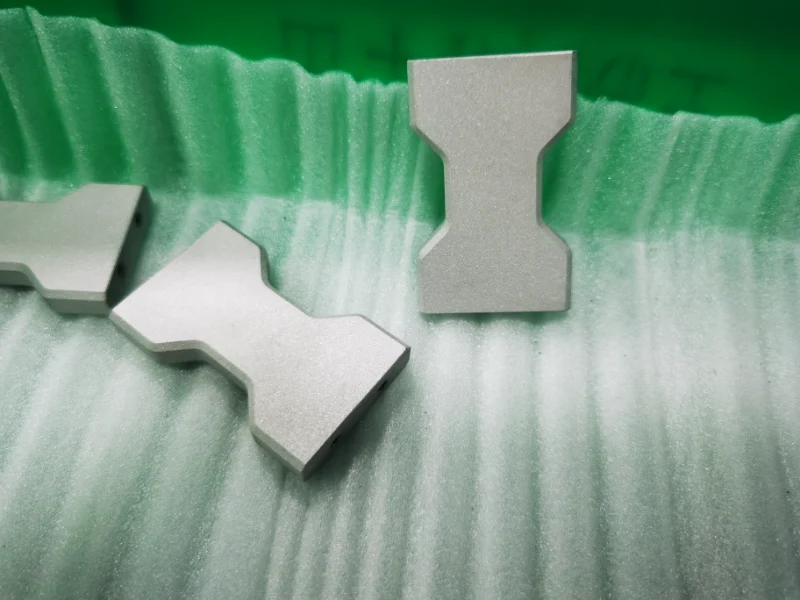

Finition usinée

Le prototype traité par la machine-outil conserve des traces d'usinage de l'outil.

Anodisation

L'anodisation améliore la résistance à la corrosion et à l'usure des métaux et permet de les colorer et de les recouvrir.

Polonais

Le polissage améliore la finition de la surface et l'attrait esthétique. Il convient aux matériaux tels que les métaux, les céramiques, les plastiques et le PMMA.

Sablage

Le sablage consiste à propulser un matériau abrasif à haute pression ou mécaniquement sur une pièce afin d'obtenir une finition propre, rugueuse et mate.

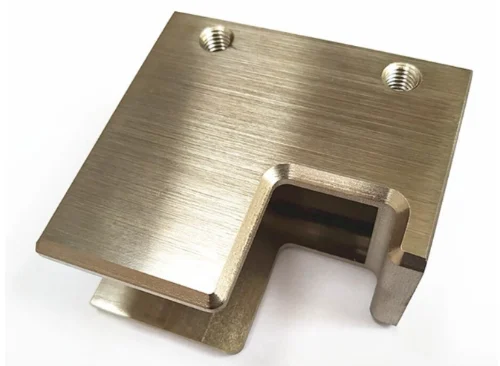

Finition brossée

La finition brossée crée un motif texturé sur les surfaces métalliques, ce qui renforce l'attrait esthétique. Convient à l'aluminium, au cuivre, à l'acier inoxydable et à d'autres matériaux.

Revêtement en poudre

Le revêtement en poudre est appliqué à la surface de la pièce par adhésion électrostatique, puis durci à haute température pour former un revêtement dense, améliorant la résistance à la corrosion des surfaces métalliques et plastiques.

Finition par galvanoplastie

Le placage métallique est déposé sur les surfaces des matériaux par des procédés électrolytiques afin d'améliorer la résistance à la corrosion et à l'usure. Cette technique convient aux métaux et à certains plastiques.

Oxydation noire

Un revêtement d'oxyde noir est formé sur les surfaces métalliques par oxydation chimique, offrant un faible coût, un processus simple et une réduction de la réflexion de la lumière.

Alodine

Forme un revêtement protecteur sur les surfaces par conversion chimique, améliorant la résistance à la corrosion et l'adhérence. Respectueux de l'environnement et doté d'une excellente conductivité, il convient aux alliages d'aluminium et de magnésium.

Traitement thermique

En modifiant la microstructure interne des matériaux métalliques par chauffage, il améliore la dureté, la solidité, la ténacité et la résistance à l'usure. Il convient aux métaux tels que l'acier, les alliages d'aluminium, les alliages de cuivre et les alliages de titane.

Capacité d'extrusion d'aluminium :

| ITEM | SPECIFICATION |

|---|---|

| BILLET SPECIFICATIONS | Diameter 100-500 mm, Length 1-7 m |

| MAXIMUM EXTRUSION CROSS-SECTION | Width 1100 mm |

| ÉPAISSEUR MINIMALE DE LA PAROI | 0,8 mm |

| PRECISION CONTROL | ±0.05 mm (for length 5 m),Coarse grain ring depth ≤ 0.3 mm,Straightness ≤ 0.3 mm/m |

Ligne directrice sur l'extrusion de l'aluminium :

| ITEM | SPECIFICATION |

|---|---|

| HEATING TEMPERATURE | 6063 Alloy: 480±20°C; Alliage 7075 : 450±10°C |

| EXTRUSION SPEED | 20-50 m/min (simple cross-section); 5-15 m/min (complex cross-section) |

| MOLD PREHEATING | 450-500°C (acier pour moules H13) |

| TOLÉRANCE DIMENSIONNELLE | Precision grade ±0.1 mm/m |

| SURFACE TREATMENT | Anodized film thickness ≥ 10μm (architectural material); Essai au brouillard salin ≥ 1000 heures |

| MECHANICAL PROPERTIES | 6061-T6 Limite d'élasticité ≥ 276MPa, Élongation ≥ 10% |

Avantage de l'extrusion d'aluminium :

Taux d'utilisation des matières: Près de 95% (l'usinage traditionnel n'atteint que 60%)

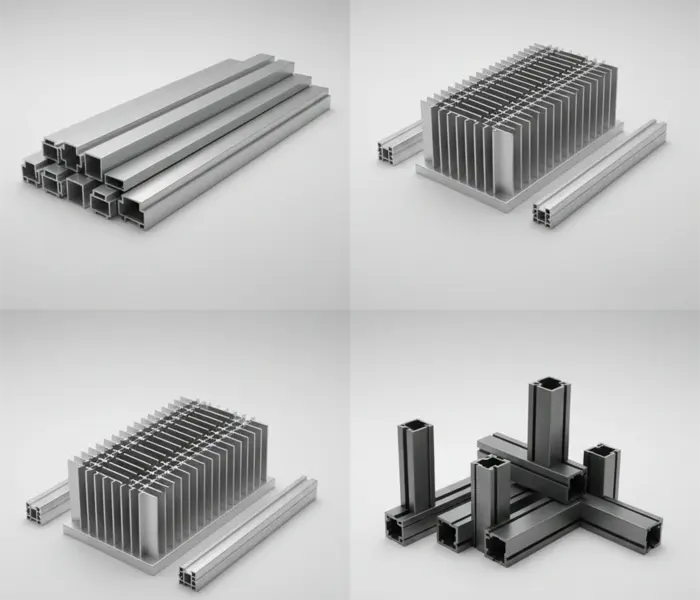

Flexibilité de la conception: Capacité à former des sections transversales complexes (par exemple, profils de dissipation thermique à trous multiples)

Avantage en termes de coûts: Le coût unitaire de la production de masse est inférieur de 30% à celui des procédés de coulée sous pression.

Réduction du poids: 40-60% plus léger que les structures en acier

Durabilité: 100% recyclable ; l'aluminium recyclé ne nécessite que 5% de l'énergie nécessaire à la production d'aluminium primaire

Application de l'extrusion d'aluminium :

Industrie de la construction :

Utilisé dans les portes, les fenêtres, les murs-rideaux et autres pour améliorer l'esthétique et la durabilité de l'architecture tout en réduisant la charge structurelle.

Transport :

Fabrication de composants légers pour les automobiles et les trains afin d'améliorer le rendement énergétique et les performances opérationnelles.

Électronique et appareils électroménagers :

Servant de dissipateurs thermiques et de matériaux de boîtier pour assurer un fonctionnement stable de l'appareil et prolonger sa durée de vie.

Machines et équipements :

Utilisé dans les cadres, les rails de guidage et les applications similaires pour fournir un support très résistant et garantir un mouvement précis de l'équipement.

Mobilier de maison :

Les cadres de meubles et les éléments décoratifs permettent une conception flexible, améliorant à la fois le style et la durabilité des intérieurs.

Énergies renouvelables :

Les panneaux solaires et les supports d'éoliennes présentent une résistance à la corrosion et une construction légère, ce qui favorise les initiatives en matière d'énergie propre.

FAQ de l'extrusion d'aluminium

Comment traiter le bullage de surface dans les extrusions d'aluminium ?

① Homogénéiser le traitement des billettes (560°C/6 heures) ; ② Profondeur de la rainure d'évent du moule 0,03-0,05mm ; ③ Réduire la vitesse d'extrusion de 15%

Comment choisir entre les alliages 6061 et 6063 ?

Choisissez 6061 pour les structures porteuses (haute résistance) ; choisissez 6063 pour les éléments décoratifs (finition de surface supérieure).

Quels sont les facteurs qui limitent la longueur maximale d'extrusion ?

① Longueur du lit de l'extrudeuse (généralement ≤50m) ; ② Rigidité du profil (rapport longueur/diamètre >200 susceptible d'être instable).

Comment contrôler la déformation des profilés à parois minces ?

Utiliser un "refroidissement progressif" (refroidissement rapide dans la section initiale, refroidissement progressif dans la section finale), en maintenant l'allongement dans une fourchette de 0,8 à 1,2%.

Quel est le seuil de rentabilité entre l'extrusion d'aluminium et l'impression 3D ?

Pour les lots 1000 unités, l'extrusion d'aluminium est plus économique (allocation des coûts du moule plus faible).