4軸CNC加工サービス

ウェルド精密4軸CNC加工サービス

ウェルド社は4軸CNC加工において長年の経験を持ち、金属やプラスチックを含む100種類以上の材料を精密加工することができます。公差は0.005mmまで可能です。弊社のエンジニアは、お客様の使用環境、品質要求、コスト面を考慮し、お客様の用途に最も適した材料を選択し、お客様の利益率を最大化し、品質保証を確実にします。

4軸CNC加工とは?

4軸CNCマシニングは、CNC技術における高精度な製造方法である。従来の3軸(X/Y/Zリニアモーション)機能をベースに、さらに回転軸(通常はA軸またはC軸)を組み込んだものです。

連携した軸移動により、平面や単純な立体の切削を実現するためのより複雑な3次元加工を可能にする。

第4軸(回転軸):

A軸:X軸を中心に回転する(立形マシニングセンタに多い)。

C軸:Z軸を中心に回転する(ターニング・フライス盤や簡易版5軸加工機に多い)。

機能加工中のワークや工具の回転を可能にし、頻繁な再クランプや調整をすることなく、マルチアングルやマルチサーフェス加工を容易にする。

カスタム4軸CNC加工材料

当社の4軸CNCマシニングセンターは、10年以上の製造経験を誇り、約百種類の材料を0.005mmの公差で精密加工・切断することができます。以下は、CNC加工部品によく使用される材料のオプションです。その他の特殊素材の加工をご希望の場合は、お問い合わせください。

金属材料:

ステンレス

ステンレス鋼は強い耐食性を持ち、表面は滑らかでお手入れが簡単です。主に厨房機器部品、医療機器、建材、建築、自動車部品などに使用されている。

カラー :シルバー

種類 :Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

表面仕上げ :研磨、ブラッシング、サンドブラスト、電気めっき、溶射、PVD(物理蒸着)、不動態化、酸洗、着色。

納期 2-5日。

銅

導電性、引張延性、抗菌性を持ち、主に工芸品、装飾品、医療機器などに加工される。

カラー オレンジ、イエロー

種類 : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

表面仕上げ: 不動態化処理、電気メッキ、化学メッキ、ショットピーニング、サンドブラスト、化学皮膜処理、研磨、光沢洗浄。

納期 :1-5日

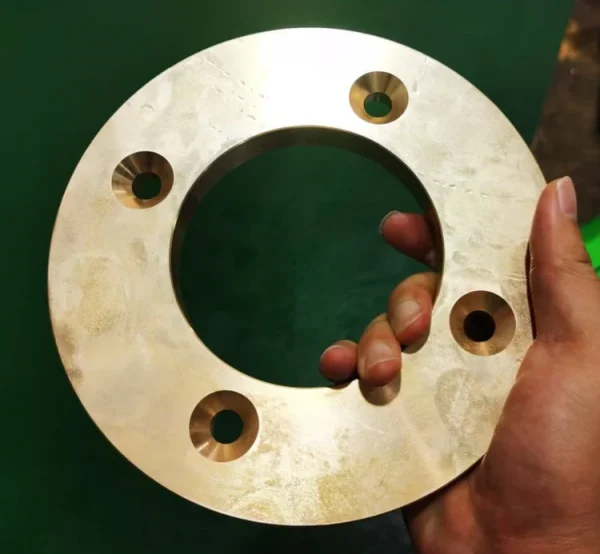

ブロンズ

銅と錫(鉛、亜鉛、リンを含むこともある)の合金で、融点が800~900℃と低く、流動性に優れ、耐食性に優れている。低錫青銅は黄金色に輝き、高錫青銅は灰白色や銀灰色に見える。主に彫刻、軸受、歯車、バルブなどの機械製造や、プロペラなどの海洋工学部品、船体継手やウォーターポンプなどの海洋工学部品に使用される。

カラー ゴールド/ブラウン

種類 :錫青銅、アルミニウム青銅、ベリリウム青銅、シリコン青銅、マンガン青銅。

表面仕上げ :サンドブラスト、研磨、ローレット、研削、不動態化、化学皮膜コーティング、含浸着色、刷毛/スプレー着色、電気メッキ、陽極酸化、粉体塗装、刷毛塗り。

納期 :1-5日

スチール

鉄に炭素(通常0.1%~1.7%)と他の合金元素(クロム、ニッケル、マンガンなど)を合金化したもの。組成や熱処理工程の調整により、高強度、高靭性、耐摩耗性、耐食性など多様な特性を得ることができる。ボルト、シャフト、ギア、ドリルビット、フライスカッター、旋削工具などの部品の製造に適しており、エンジンバルブやタービンブレードの製造にも頻繁に使用されている。

カラー :シルバー .

種類 :Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

表面仕上げ:サンドブラスト、鏡面仕上げ、PVDコーティング、ブラッシュ仕上げ、スプレーコーティング、電気メッキ。

納期 :1-5日

マグネシウム

マグネシウムの密度はアルミニウムの約3分の2、鋼の4分の1である。硬度が低いため、切削力が最小限に抑えられ、工具の摩耗が減少します。アルミニウムに比べて熱伝導性に優れているため、CNC加工の時間と材料を節約できます。強度対重量比はアルミニウム合金と鋼の両方を凌ぎ、減衰能力はアルミニウムの1.5倍で、振動や騒音を効果的に吸収します。これらの特性により、航空宇宙、自動車、エレクトロニクス産業にとって理想的な材料となっている。

カラー :シルバー

種類 :Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

表面仕上げ: 化成皮膜処理、陽極酸化処理、ニッケルメッキ、電気メッキ、複合皮膜処理、スプレー塗装、粉体塗装、電気泳動塗装。

納期 :1-5日

プラスチック材料:

ABS

アクリロニトリルの剛性、ブタジエンの靭性、スチレンの加工性を併せ持ち、優れた耐衝撃性(低温でも靭性を維持)とバランスのとれた硬度・剛性を兼ね備えています。適度な荷重がかかる精密部品に適しており、電子・電気筐体、自動車用ダクト、内装トリム部品、外装トリム部品などの精密部品の製造に最適です。

カラー :ベージュ、ブラック

種類 :汎用、難燃、耐熱、耐衝撃、透明(MBS)、充填変性、合金化、機能化ABS。

表面仕上げ:スプレーコーティング、電気メッキ、スクリーン印刷、レーザー彫刻、ホットスタンピング、真空コーティング、水転写印刷、サンドブラスト、指紋防止コーティング。

納期 :1-5日

PC

CNC精密加工(切断、穴あけ)に最適な、高い靭性(低温弾性)と剛性を持つ高性能熱可塑性プラスチック。アクリルより軽く、耐クリープ性、高周波絶縁性に優れ、耐応力絶縁部品に適している。溶融によるリサイクルにより環境に優しく、電子機器のケーシング、分光計マウント、ヒートシンクに使用される。

カラー 白か黒。

種類 :一般機械加工/難燃性/強化/ブレンドPC.

表面仕上げ: 研磨、焼入れ、溶射、レーザー彫刻、電気メッキ、ホットスタンプ。

納期 :1-5日

PMMA

光線透過率は92%と高く、レンズやライトガイドなどの光学部品の材料として「プラスチッククリスタル」と呼ばれている。その光学的均一性は通常のガラスを凌ぎ、重量はわずか半分である。機械加工が容易で、適度な熱安定性、低収縮性、耐衝撃性を備えている。主に家電業界でディスプレイ保護カバー、レンズ、携帯電話のフレームなどに使用されている。

カラー クリア、ホワイト、ブラック、カラー

種類 :汎用/耐衝撃/耐熱/真珠光沢。

表面仕上げ: 研磨、強化コーティング、サンドブラストによる質感向上、印刷による着色、傷防止・指紋防止加工。

納期 :1-5日

POM

高い引張強さおよび低い摩擦係数、優秀な寸法安定性、容易な切削加工性は自動車産業、産業機械、医療用具、等で広く利用されたギヤおよび軸受けのような耐久力のある部品の原料として金属を取り替えることができます。

カラー 白、黒、青、黄色、等。

種類 :POM-H、POM-C。

表面仕上げ: 研磨、サンドブラスト、化学研磨、レーザー研磨、陽極酸化/塗装。

納期 :1-5日

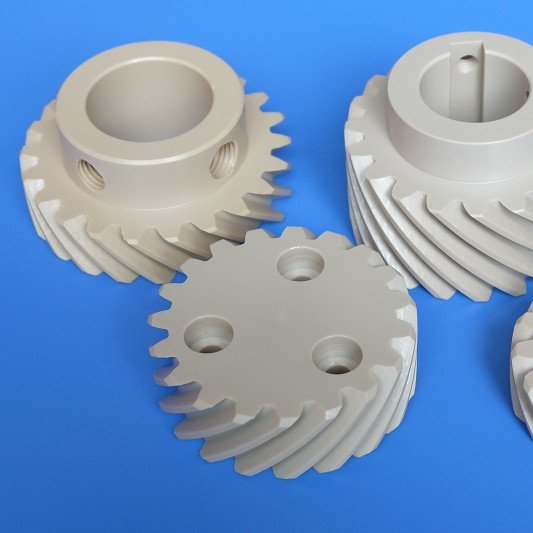

PA

PA(ポリアミド、ナイロン)は、62~85MPaの引張強度、低摩擦係数、優れた耐熱性を示す。主にギアやベアリングなどの高荷重構造部品に使用され、自動車部品、家電製品、産業機械部品の製造を容易にしている。

カラー :カラー。

種類 :PA6、PA66、PA6T、PA9T。

表面仕上げ:機械研磨、酸/アルカリエッチング、加水分解技術、コーティング。

納期 :1-5日

PE

PE(ポリエチレン)は、融点の低い熱可塑性材料です。加工中、付着物を防ぐために工具の温度を制御する必要があり、その結果、滑らかでバリのない表面が得られます。低摩擦で自己潤滑性があるため、摺動/回転する部品に適しています。ほとんどの酸、アルカリ、塩、有機溶剤に耐性があるが、芳香族炭化水素やハロゲン化炭化水素には溶ける。一般的な用途としては、食品容器、ゴミ箱、玩具などがある。

カラー ブラック、ホワイト、カラー

種類 :ldpe、hdpe、umwpe、pex、pex-a、pex-b。

表面仕上げ:研磨、サンドブラスト、コーティング、エッチング。

納期 :1-5日

覗き見

PEEK(ポリエーテルエーテルケトン)は、高強度、高融点、低摩擦係数を特徴とする半結晶性の特殊エンジニアリングプラスチックです。耐薬品性に優れ、航空宇宙構造部品、高温部品、内視鏡やハンドルなどの医療機器に適しています。

カラー :ベージュ、ブラック

種類 :CF-PEEK、GF-PEEK、カーボンブラック/セラミック/PTFE/グラファイトフィラー入りPEEK。

表面仕上げ:サンドブラスト、研磨、金属コーティング、ポリマーコーティング。

納期 :1-5日

PP

PP(ポリプロピレン)は半結晶性の熱可塑性プラスチックで、融点は約130~160℃。優れた加工流動性を示す。CNC加工では、温度管理が不可欠です(推奨範囲:200~230℃)。繰り返し曲げ加工に適している。材料の特性に合わせた工具選択が必要。主に容器、コネクター、構造部品に使用される。

カラー ブラック、ホワイト、カラー

種類 :pp-h、pp-b、pp-r、hipp.

表面仕上げ:研磨、サンドブラスト、コーティング。

納期 :1-5日

高密度ポリエチレン

HDPE(高密度ポリエチレン)は、耐衝撃性と寸法安定性に優れた直鎖状の熱可塑性プラスチックである。無毒無臭で、バルブ、ポンプボディ、ギア、スライディングベアリング、サーフボードのコア材などの製造に適している。

カラー ブラック、ホワイト

種類 :HI-HDPE、UV-HDPE、UHMWPE、カーボンブラック充填HDPE。

表面仕上げ:研磨、サンドブラスト、コーティング。

納期 :1-5日

ヒップス

HIPSは5-15%のゴムを含む非結晶性の熱可塑性プラスチックで、高い耐衝撃性と加工のしやすさを兼ね備えています。適度な表面硬度、低吸湿性(0.05-0.7%)、低コスト、複雑な構造にも適しています。家電製品の筐体、食品包装、自動車内装、工業用配管などに広く使用され、金属に代わって軽量かつ耐衝撃性の要件を満たします。

カラー 黒。

種類 :耐衝撃HIPS、臭素化難燃HIPS、ガラス繊維強化HIPS。

表面仕上げ:研磨、サンドブラスト、コーティング。

納期 :1-5日

4軸CNC加工部品の表面仕上げ

10年以上にわたるCNC加工の専門知識と表面処理工程をもとに、ウェルドは4軸加工後の部品の表面品質と仕上げを向上させるために設計された以下の仕上げオプションをまとめました。この方法は、部品の外観、表面粗さ、硬度、耐食性を向上させ、同時にツールマークを効果的にマスキングします。

削り出し仕上げ

工作機械で加工された試作品には、工具で加工された痕跡が残っている。

陽極酸化処理

アルマイト処理は金属の耐食性と耐摩耗性を高め、金属に適した着色やコーティングを可能にする。

ポーランド語

金属、セラミック、プラスチック、PMMAなどの素材に適しています。

サンドブラスト

サンドブラストでは、研磨材を高圧で、または機械的にワークピースに噴射して、クリーンで粗くマットな仕上げを実現します。

ブラッシュ仕上げ

ブラッシュ仕上げにより、金属表面にテクスチャー模様を作り出し、美的魅力を高めます。アルミニウム、銅、ステンレス、その他の素材に適しています。

パウダーコーティング

パウダーコーティングは、静電接着によってワークピースの表面に塗布され、高温で硬化して緻密な皮膜を形成し、金属やプラスチック表面の耐食性を高める。

電気メッキ仕上げ

金属メッキは、耐食性と耐摩耗性を高めるために、電解プロセスを通じて材料表面に析出される。この技術は、金属や特定のプラスチックに適しています。

ブラック・オキシダイズ

黒色酸化皮膜は化学酸化によって金属表面に形成され、低コスト、シンプルなプロセス、光の反射の低減を実現する。

アロジン

化学変化により表面に保護皮膜を形成し、耐食性と密着性を向上させる。環境にやさしく、導電性に優れ、アルミニウムやマグネシウム合金に適しています。

熱処理

加熱により金属材料の内部組織を変化させ、硬度、強度、靭性、耐摩耗性を向上させる。鉄鋼、アルミニウム合金、銅合金、チタン合金などの金属に適している。

4軸CNC加工能力

私たちの ISO 9001 認証は、当社の4軸フライス加工部品が厳しい公差要件を満たしていることを示しています。当社は、CNCフライス加工された金属部品の公差規格ISO-2768fおよびプラスチック部品の公差規格ISO-2768mを遵守しており、高精度の加工基準でCNC加工された部品を得ることができます。

| プロパティ | 説明 |

|---|---|

| 最大部品サイズ | 最大加工径600 mm、最大加工長1200 mm。4軸割出により、より長く複雑な部品にも対応。 |

| 最小部品サイズ | 加工可能な最小直径は、部品の形状や材質にもよりますが、わずか3mmです。 |

| 一般公差 | 標準公差±0.01 mm、最適化された4軸セットアップにより±0.005 mmまでの厳しい公差が可能。 |

| リードタイム | プロトタイプは1~3日、小ロット生産は3~5日、迅速オプションは24~48時間。 |

4軸CNC加工設計ガイドライン

| 項目 | 推奨サイズ |

|---|---|

| 半径 | 最小内半径 ≥ 2 mm。4軸位置決めにより、部品のサイズや材質によっては、最大500 mmまでの大きな半径の加工が可能です。 |

| ネジとタップ穴 | M2からM50までの外ねじと内ねじ。多軸加工時の安定性のため、最小ねじ長さは直径の1.5倍を推奨。 |

| 最小肉厚 | 推奨最小肉厚:4軸割出し加工時の剛性を維持するため、金属は1 mm、プラスチックは1.5 mm。 |

| テキスト | 推奨彫刻深さ0.5~2mm、文字高さ1~10mm、4軸回転による多面彫刻に適しています。 |

| 穴 | 最小穴径1mm。推奨深さ≤直径5×、制御された4軸位置決めにより達成可能な最大深さは直径10×まで。 |

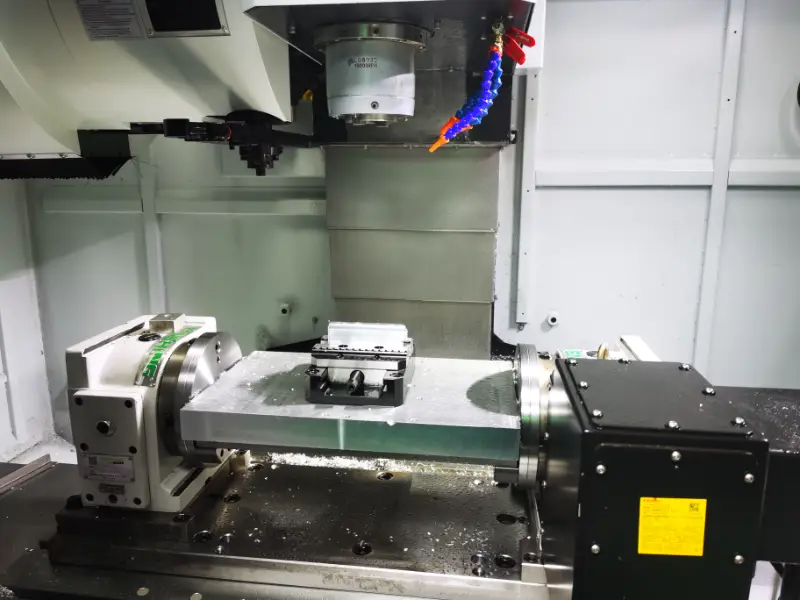

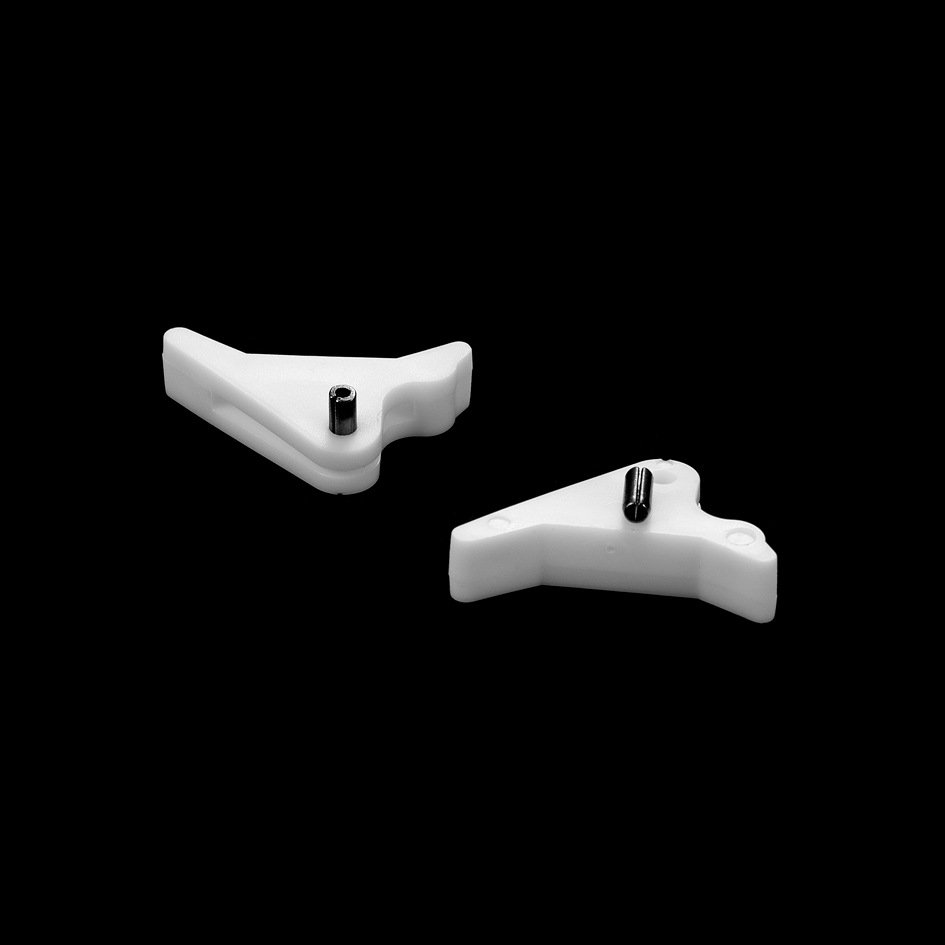

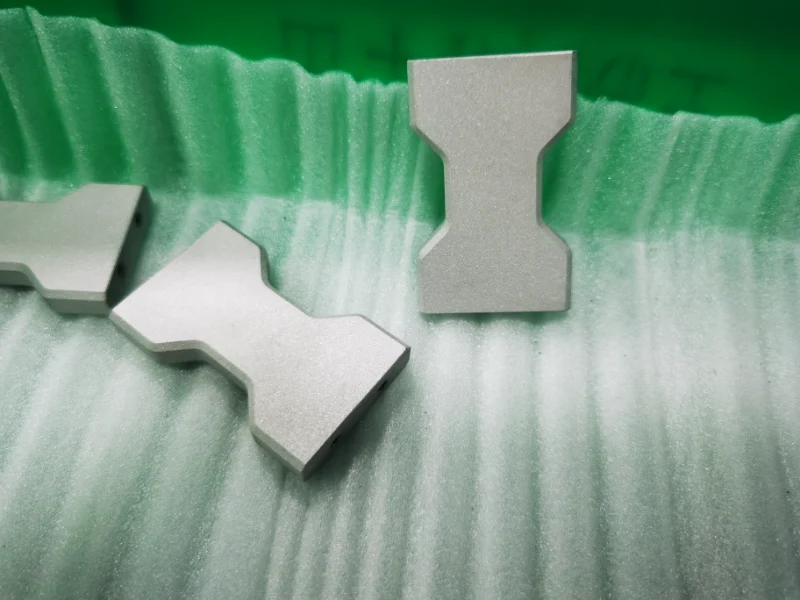

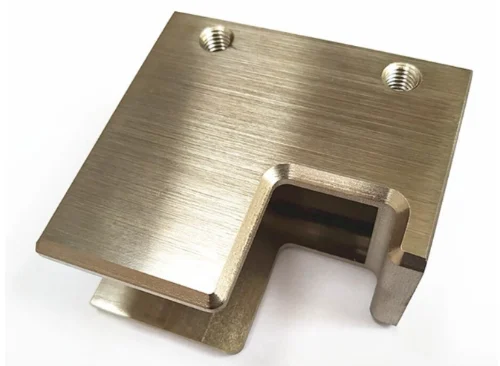

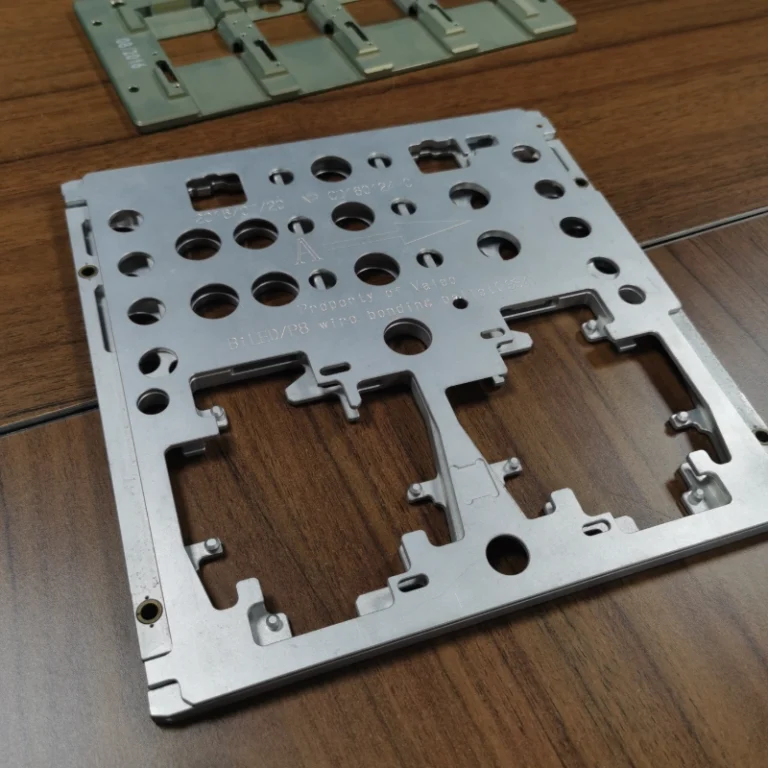

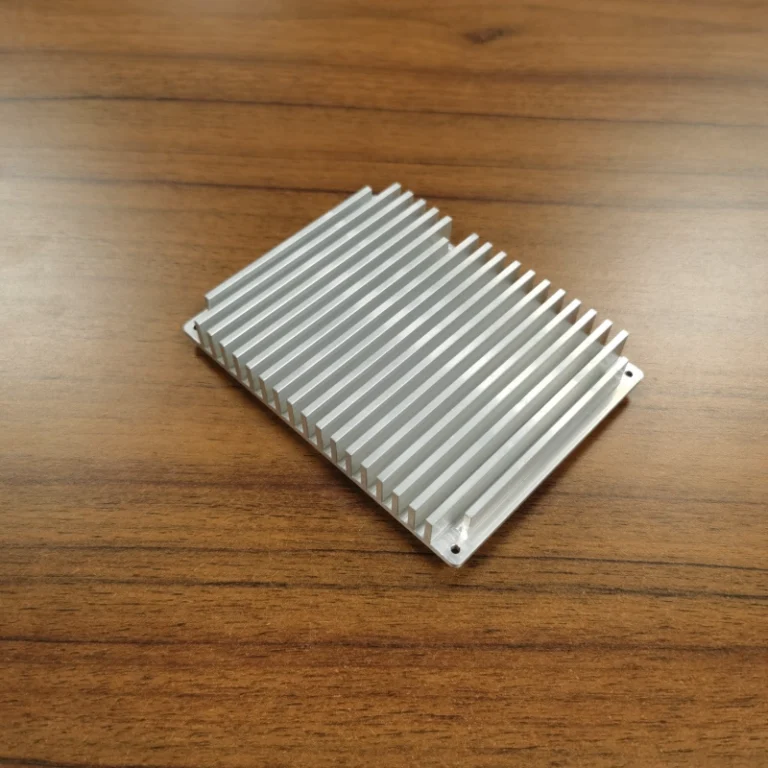

4軸CNCフライス部品ディスプレイ

当社の4軸CNCマシニングサービスは、プラスチック、金属、大型部品、少量生産を含む複雑な表面、3次元ソリッド加工を難なくこなします。公差は0.001インチまで制御可能です。

4軸CNC加工の利点

効率の向上:クランプ作業の軽減と加工時間の短縮

1回の段取りで多面加工が可能:4軸加工機は、回転軸(A/C軸)を介してワークの角度を調整するため、クランプを繰り返すことなく多面加工が可能です。これにより、手作業による介入や位置決めエラーを最小限に抑えます。

精度の向上:複雑な構造で高精度を実現

マルチアングル精密制御:回転軸により、工具が複数の角度でワークピースにアプローチできるため、複雑な形状の加工精度が向上します。

複雑な部品のための能力:

航空宇宙:タービンブレード、エンジンケーシング、その他の不規則な部品。

医療機器:人工関節、骨ピン、その他の高精度曲面部品。

自動車製造:ドライブシャフト、トランスミッションギア、その他の複雑な構造部品。

表面品質と工具寿命の向上

表面仕上げの向上:工具が最適な角度で切削するため、ビビリやバリが減少し、表面品質が向上。

データ4軸加工における表面粗さは、3軸加工に比べて1~2等級向上する(例:Ra 1.6 から Ra 0.8)。

工具寿命の延長:最適化された切削経路により、工具の摩耗を最小限に抑え、寿命を延長。

4軸CNC加工の応用

4軸CNC加工技術は、さまざまな産業で広く応用されている。以下は、4軸CNC加工部品の主な応用分野です:

航空宇宙産業

代表的な部品:タービンブレード、エンジン部品、機体構造部品などタービンブレードの加工には、高精度と複雑な表面加工が要求されます。4軸加工機は、回転軸によるマルチアングル加工を実現します。

自動車製造

代表的な部品:エンジン部品(シリンダーブロック、クランクシャフトなど)、ドライブシャフト、トランスミッションギア、車体構造部品など。自動車産業では卓越した精度が要求されますが、4軸CNCマシニングはそれを効果的に満たします。

医療機器産業

代表的な部品人工関節、骨ネジ、手術器具、インプラント試作品など。医療機器には厳しい寸法精度と材料の完全性が要求されます。4軸CNC加工は、部品の公差と表面品質を保証します。

金型製造業

代表的な部品射出成形用金型、ブロー成形用金型、ダイカスト用金型などの中子やキャビティ。

4軸CNC加工のFAQ

4軸CNC加工と3軸CNC加工の核心的な違いは何ですか?

4軸CNCは、従来のX/Z3軸システムに回転軸(通常はA軸またはB軸)を追加し、加工中にワークまたは工具を回転させることができます。この画期的な機能により、次のことが実現します:1回のセットアップで複数の側面カットを完了し、手作業を削減:複雑な表面成形:ヘリカル溝、カーブ穴、その他の3D構造を、3軸システムで正確に加工。

効率向上:タービンブレードの4軸加工では、加工時間を40%短縮すると同時に、表面仕上げを向上。

3軸とは対照的です:3軸CNCは直線的な動きしかできないため、複雑な形状の場合、複数のセットアップや手動での角度調整が必要となり、効率が低下し、精度のリスクが高まる。

3軸の代わりに4軸CNC加工を使用しなければならないのは、どのような場合ですか?

ワークピースに特徴がある場合は、4軸CNCが望ましい:

マルチアングル機能:例えば、エンジンブロックの傾斜穴や医療機器の不規則なインターフェースなど:航空宇宙用タービンブレードでは、次のような流線型曲線のワンステップ成形が必要です。

縫い目を避ける。

超精密部品電子部品の小型ネジやヒートシンクは、ミクロンレベルの精度が必要です。

回転軸。

.高効率の要求:自動車金型製造では、4軸は50%以上のセットアップ時間を短縮し、大幅に削減します。

生産コスト。

反例:単純な平面部品(例:プレート、四角いブロック)は、3軸CNCで効率的に加工できるため、4軸を必要としない。

完成させるのだ。

異なる材料に対する4軸CNC加工の適応性は?

4軸CNCは様々な材料を加工することができるが、加工パラメータは材料の特性に基づいて調整する必要がある。

金属:アルミニウム/スチール:航空宇宙と自動車に広く使用され、高いRP(8,000~12,000)と過熱を防ぐ冷却剤が必要。

チタン合金:医療用インプラントでは、工具摩耗を避けるために、低切削速度(200~500RP)と超硬工具が必要である。

非金属:

エンジニアリング・プラスチック(PEEKなど):複合材料(炭素繊維など):複合材(炭素繊維など):層間剥離を防ぐため、専用の工具と真空チャックが必要:材料の硬度と熱伝導率は、加工パラメーターに直接影響するため、プロセスを最適化するための試し切りが必要である。

4軸CNC加工のコストは、3軸よりもかなり高いのですか?

コストの違いは、短期的な投資対長期的な利益を総合的に評価する必要があります。初期コスト:4軸CNC装置は、回転軸の複雑さが追加されるため、通常3軸よりも30%~50%多くかかります:

工具の消費:複雑な加工は工具の摩耗を増加させる可能性がありますが、パスの最適化により、以下のように工具の消費量を削減できます。

10%6-20%.Maintenance:回転軸は定期的な較正が必要で、年間メンテナンスコストは15%L増加する:

効率性の向上:自動車用金型では、4軸により手作業を60%削減し、1個あたりのコストを25%削減。

品質の利点:セットアップエラーが減少することで、歩留まりが 10%-15% 向上し、リワークコストが削減される:複雑な部品や大量生産では、4軸CNCの方が長期的なコストが低く、単純な部品では3軸の方が経済的です。

4軸CNCにアップグレードする必要があるかどうか、企業はどのように判断すればよいのでしょうか?

アップグレードの必要性は、次のような側面から評価します。製品の複雑さ:部品に多角形のフィーチャーや曲面が含まれる場合、3軸加工では精度が低下し、何度もセットアップが必要になります。4軸にアップグレードすると、品質が大幅に向上します:生産規模:大量生産では、4軸CNCはセットアップ回数を減らすことで、1個あたりのサイクルタイムを30%-50%短縮します。

設備コストの迅速な回収...業界の要件航空宇宙と医療分野では、超高精度と信頼性が要求されるため、4軸CNCはコンプライアンスに不可欠です。

技術的なボトルネック:既存の3軸加工機では設計要件(微細ねじや不規則な穴など)を達成できない場合、4軸加工機へのアップグレードが唯一の解決策となる:ある自動車部品メーカーが4軸にアップグレードしたところ、トランスミッションシャフ トの加工時間が45分から28分に短縮され、年間200万円以上のコスト削減が実現した。