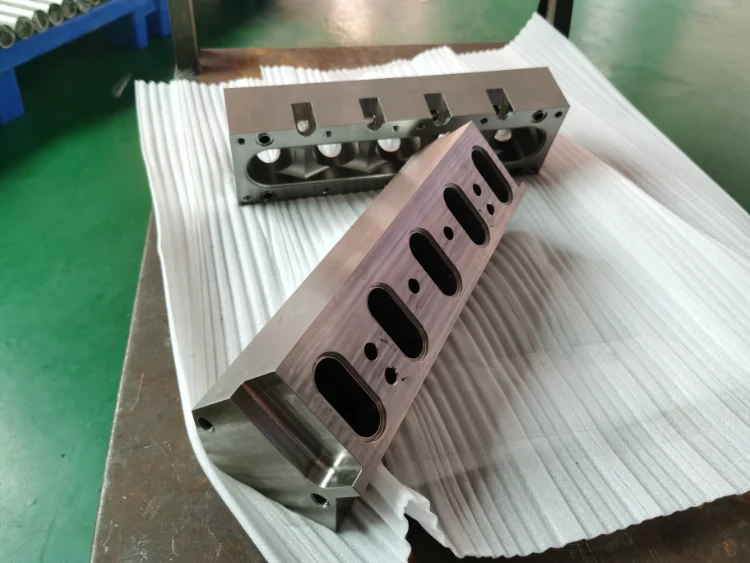

ハイエンドのCNCエンジンブロック加工において、シリンダーブロックはコア部品として、その材質と加工精度により、性能と寿命に直接影響します。最近、当社はステンレスエンジンシリンダーブロック加工プロジェクトを受注した。複合加工による"3軸 荒削り+α 5軸 フィニッシュ イーディーエム私たちは、±0.01mmの重要な寸法精度を達成し、顧客の自動車パワートレインの改造とアップグレードを大いに支援しました。

素材のブレークスルー:ステンレス鋼シリンダーブロックの性能上の利点と課題

素材の利点

顧客の要求に基づいて、このシリンダー・ブロックは以下のものを使用している。 347 高強度ステンレス鋼は、3つの核となる利点を備えている:

耐食性:表面の酸化皮膜の耐食性は鋳鉄の5倍で、湿度の高い高温環境にも適応する;

高温安定性:長期使用温度は816℃まで、短期耐熱温度は900℃まで、融点は1398℃から1446℃まで、熱変形はアルミニウム合金より70%の方が小さい;

構造強度:引張強さ520-550MPa、高荷重と高速の要件を満たす。

機械加工の課題と解決策

ステンレス鋼の高硬度 (HRC28-35)、低熱伝導率、加工硬化特性は、課題となっている:

工具摩耗:80~120m/minの切削速度でTiAlNコーティングエンドミルを使用すると、工具寿命が3倍延びる;

切削力制御:小切り込み(0.2mm)、高送り(0.15mm/r)」の戦略により、主軸負荷を40%低減;

熱変形抑制:加工時に5~10℃の低温切削液を噴霧することで、寸法安定性を確保。

精密加工プロセスの相乗効果

3軸マシニングセンタ:効率的な荒加工

荒加工ステージには、高剛性3軸制御立形マシニングセンタを採用:

レイヤー加工:単層切込み2mm、総削り代1.5mm以内;

ダイナミックフィード調整:材料の硬さに応じて送り速度をリアルタイムで調整(80~120 mm/分);

チップ除去の最適化:スパイラルチップシュートと高圧エアガンパージの組み合わせにより、二次切削を回避。

この段階が完了すると、シリンダーブロックの主要部品の取り代の均一性は±0.05mmに達し、精密加工の基礎が築かれる。

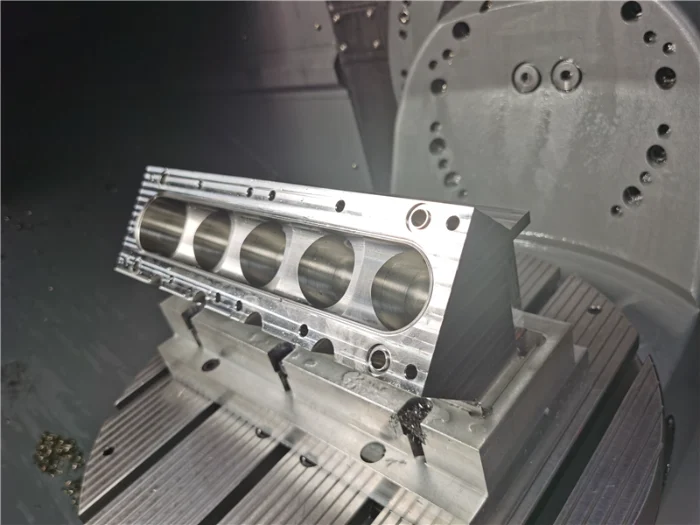

5軸加工:サーフェス・カービング

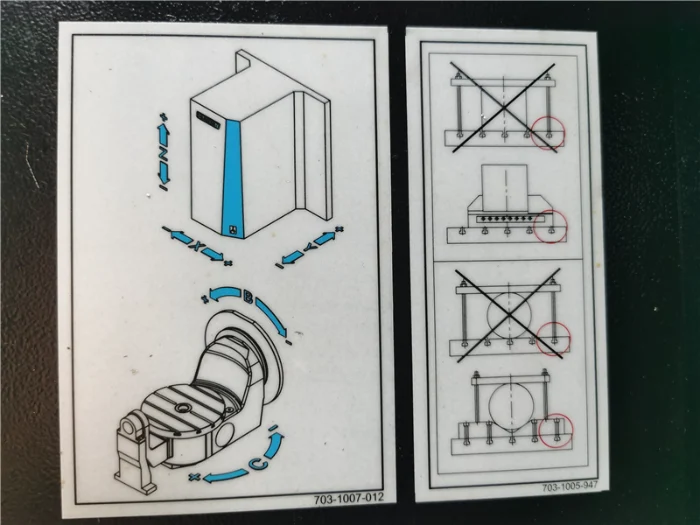

精密加工ステージでは、5軸マシニングセンター(HaasやHurcoの5軸CNCマシニングセンターなど)を使用する:

シリンダーボアの精密ボーリング:ダイヤモンドコーティングされたボーリング工具を使用し、0.05mm/rの送り速度で円筒度≤0.005mmを達成する;

ウォータージャケット加工:工具角度を5軸リンク制御することで、流路の面粗さRa0.8μmを実現し、放熱効率を20%向上;

クランクシャフトボアの同軸度:底面の2つの位置決めピン穴を基準として、1回のセットアップで5段階の穴加工が完了し、誤差は≤0.008mmです。

EDMワイヤー加工ミクロンレベルの仕上げ

シリンダーブロックの不完全な加工(穴の交線や狭い溝など)には 中型ワイヤ放電加工機 が紹介されている:

精密補償:オンライン測定システムは、リアルタイムでデータをフィードバックし、放電エネルギー(電圧20~100V、電流2~10A)を自動的に調整し、カーフ幅を0.1±0.01mmに安定させる;

表面品質:複数の切削工程(荒削り→中仕上げ→仕上げ)により、表面粗さをRa6.3μmからRa1.6μmに低減し、マイクロクラックを防止;

効率の最適化:インテリジェントなパルス電源制御により、切断速度が120mm²/minに向上し、40%の効率が向上しました。

CNCエンジンブロック加工材料オプション

アルミニウム合金 :一般的な材料はアルミニウムとシリコンの合金。軽量で、エンジン全体の重量を効果的に軽減し、燃費を向上させる。また、熱伝導性に優れ、エンジンの冷却を助けます。

ステンレス鋼 :耐食性に優れ、過酷な環境下でもエンジンブロックを腐食から守る。強度が高いため、高圧下でも安定。しかし、ステンレス鋼は高価で、機械加工が比較的難しい。

自動車エンジンブロック加工 表面仕上げ:

リン酸塩処理 :シリンダーブロック表面にリン酸塩化成皮膜を形成。この皮膜は耐食性を向上させ、保管中や使用中の錆を防止します。また、シリンダーブロックと後続のコーティング剤との密着性を高め、後続の塗装やその他の表面処理工程の良好な下地となる。

陽極酸化処理 (アルミ合金シリンダーブロック用):アルミ合金シリンダーブロック表面に緻密な酸化皮膜を形成し、表面硬度、耐摩耗性、耐食性を大幅に向上させます。また、この酸化皮膜を染色することで、シリンダーブロックにさまざまな色を与え、特定の美的要求を満たすことができる。

コーティング :例えば、耐高温コーティングを吹き付けることで、高温環境下でのシリンダーブロックの耐酸化性や熱衝撃性を向上させ、内部構造を保護することができます。また、耐摩擦コーティングを吹き付けることで、ピストンなどの可動部品とシリンダーブロックとの摩擦を低減し、エネルギーロスを減らしてエンジン効率を向上させることができます。

電気めっき :例えば、クロムメッキは、シリンダーブロックの表面に非常に高い硬度と耐摩耗性を与えることができ、また表面の平滑性も向上させることができるため、摩擦や摩耗を低減させることができます。亜鉛メッキは、主にシリンダーブロックの耐食性を向上させ、錆を防止するために使用されます。

品質管理:工程を通じたクローズドループ検査

オンライン計測とクローズドループ制御

マシニングセンターには、シリンダー内径やクランクシャフトの内径位置などの主要寸法をオンラインで検査するためのレーザー干渉計とコンタクトプローブ100%が統合されています。検出値が許容範囲(±0.01mm)から外れた場合、システムは自動的に次のワークの加工パスを修正し、「検出-フィードバック-修正」の閉ループを実現します。

座標測定による最終検査

完成したシリンダーブロックは、三次元測定機(Hexagon PC-DMISなど)を使用して厳密な検査を受けます。これは主に、ノギスやマイクロメーター、通常のハイトゲージでは測定できない部分を検査し、包括的な寸法データレポートを作成します。

CNCエンジンブロック加工の結論

ステンレスの素材選定から、3軸荒加工、5軸仕上げ加工、放電加工によるミクロン単位の精密仕上げ加工まで、当社は「0.01mm精度」を核とした完全な技術障壁を構築してきました。この技術は、航空エンジン、高性能レーシングカー、産業用ガスタービンなどの分野に応用され、より軽量で耐久性に優れ、効率的なパワーソリューションをお客様に提供しています。将来的には、AIのプロセス最適化と超精密技術の統合により、弊社は次のようになります。 ウェルド をリードし続けるだろう。 ステンレス鋼シリンダーブロック さらに高い基準で製造する。

CNCエンジンブロック加工のFAQ

でどの程度の精度を達成できるか? CNC加工 エンジンブロックの?

エンジンのシリンダーブロックのCNC加工は、重要な部分の寸法精度が±0.01 mmまたはそれ以上に達する高精度を提供します。コンピュータ制御の工作機械と高度な切削工具および測定システムを組み合わせることで、シリンダー内径などのコンポーネントの精密な加工が可能になり、エンジンの効率的な運転が保証されます。

エンジンのシリンダー・ブロックのCNC加工では、どのような材料が一般的ですか?

一般的な材料には、鋳鉄(ねずみ鋳鉄、ダクタイル鋳鉄)とアルミニウム合金がある。ねずみ鋳鉄は振動減衰性、耐摩耗性、熱伝導性に優れ、ダクタイル鋳鉄は優れた強度と延性を誇り、アルミニウム合金は軽量で燃費を向上させる。材料の選択は、エンジン性能、コスト、車種によって異なります。

エンジンのシリンダーブロックのCNC加工にかかる時間は?

加工時間は、シリンダーブロックの設計の複雑さ、加工フィーチャーの数、工作機械のタイプ、およびプロセスパラメータによって異なる。単純なシリンダーブロックの粗加工と部分仕上げ加工は数時間で完了することもあるが、複雑なシリンダーブロックではすべての工程に数十時間、あるいはそれ以上の時間を要することもある。

エンジンのシリンダーブロックのCNC加工で重要なステップは何ですか?

重要なステップには、ブランクの準備、クランプと位置決め、粗加工、中仕上げ、仕上げが含まれる。ブランクをクランプして位置決めした後、粗加工で余分な材料を取り除き、中仕上げで仕上げの準備をし、仕上げで最終寸法と表面品質を確保する。

CNC加工後のエンジンブロックの品質を保証するには?

加工前にプログラムを厳密に検討し、シミュレーションを行う。適切な工具を選択し、定期的に点検・交換する。加工中は寸法をリアルタイムで監視する。加工後は寸法と表面粗さを総合的に検査し、非破壊検査を実施してシリンダーブロックが基準を満たしていることを確認する。