低速ワイヤ放電加工

当社のスローワイヤーEDM加工で比類のない精度を体験してください-卓越性が要求される複雑な設計や厳しい公差に最適です。今すぐお問い合わせの上、お見積もりをご依頼ください!

スローワイヤ放電加工とは

スローワイヤ放電加工の原理は、パルス電力供給下で電極線が瞬間的に6000℃を超える高温に達し、高熱によって被加工物を局所的に侵食することである。

の電極線。 ウェルド 低速ワイヤ放電加工機は通常、銅または被覆ワイヤを使用します。当社の技術者によると、ワイヤーの直径は約0.05~0.3ミリメートルです。これにより、ワーク加工中の安定性が確保され、加工誤差が減少します。

スローワイヤー放電加工用素材

スローワイヤーEDM放電加工)は、主に導電性材料、特に硬く、脆く、従来の切削工具では加工が困難な材料の加工に使用される。スローワイヤ放電加工に適した主な材料の種類を以下に示す:

素材:

ステンレス

ステンレス鋼は強い耐食性を持ち、表面は滑らかでお手入れが簡単です。主に厨房機器部品、医療機器、建材、建築、自動車部品などに使用されている。

カラー :シルバー

種類 :Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

表面仕上げ :研磨、ブラッシング、サンドブラスト、電気めっき、溶射、PVD(物理蒸着)、不動態化、酸洗、着色。

納期 2-5日。

銅

導電性、引張延性、抗菌性を持ち、主に工芸品、装飾品、医療機器などに加工される。

カラー オレンジ、イエロー

種類 : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

表面仕上げ: 不動態化処理、電気メッキ、化学メッキ、ショットピーニング、サンドブラスト、化学皮膜処理、研磨、光沢洗浄。

納期 :1-5日

ブロンズ

銅と錫(鉛、亜鉛、リンを含むこともある)の合金で、融点が800~900℃と低く、流動性に優れ、耐食性に優れている。低錫青銅は黄金色に輝き、高錫青銅は灰白色や銀灰色に見える。主に彫刻、軸受、歯車、バルブなどの機械製造や、プロペラなどの海洋工学部品、船体継手やウォーターポンプなどの海洋工学部品に使用される。

カラー ゴールド/ブラウン

種類 :錫青銅、アルミニウム青銅、ベリリウム青銅、シリコン青銅、マンガン青銅。

表面仕上げ :サンドブラスト、研磨、ローレット、研削、不動態化、化学皮膜コーティング、含浸着色、刷毛/スプレー着色、電気メッキ、陽極酸化、粉体塗装、刷毛塗り。

納期 :1-5日

スチール

鉄に炭素(通常0.1%~1.7%)と他の合金元素(クロム、ニッケル、マンガンなど)を合金化したもの。組成や熱処理工程の調整により、高強度、高靭性、耐摩耗性、耐食性など多様な特性を得ることができる。ボルト、シャフト、ギア、ドリルビット、フライスカッター、旋削工具などの部品の製造に適しており、エンジンバルブやタービンブレードの製造にも頻繁に使用されている。

カラー :シルバー .

種類 :Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

表面仕上げ:サンドブラスト、鏡面仕上げ、PVDコーティング、ブラッシュ仕上げ、スプレーコーティング、電気メッキ。

納期 :1-5日

マグネシウム

マグネシウムの密度はアルミニウムの約3分の2、鋼の4分の1である。硬度が低いため、切削力が最小限に抑えられ、工具の摩耗が減少します。アルミニウムに比べて熱伝導性に優れているため、CNC加工の時間と材料を節約できます。強度対重量比はアルミニウム合金と鋼の両方を凌ぎ、減衰能力はアルミニウムの1.5倍で、振動や騒音を効果的に吸収します。これらの特性により、航空宇宙、自動車、エレクトロニクス産業にとって理想的な材料となっている。

カラー :シルバー

種類 :Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

表面仕上げ: 化成皮膜処理、陽極酸化処理、ニッケルメッキ、電気メッキ、複合皮膜処理、スプレー塗装、粉体塗装、電気泳動塗装。

納期 :1-5日

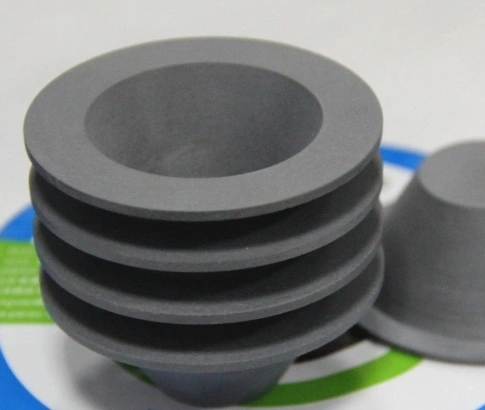

グラファイト

導電性黒鉛は、機械加工による粉塵汚染を避けるため、精密成形に使用される。主に電極製造や放電加工金型に使用される。

カラー :ブラック

表面仕上げ :機械的切断、酸洗、電解処理、コーティング、研磨、放電表面強化。

納期 :3-5日

導電性セラミック部品

導電性セラミックスは、高硬度で脆く、化学的安定性に優れているため、航空宇宙分野などで使用されているが、加工が難しい。パルス放電を用いて高温(約10,000℃)を発生させ、セラミックスを部分的に溶融させることで、非接触加工が可能となり、機械加工による応力集中やクラックの発生を回避することができる。

タイプ: 酸化物/非酸化物導電性セラミックス、複合導電性セラミックス

色: ホワイト、ゴールド、ピンク・ブラックなど

納期 :3-5日

低速ワイヤ放電加工部品の表面仕上げ

スローワイヤーEDM加工部品で加工された付属品の表面処理オプションには、機械的、化学的、コーティング、研磨、EDM表面強化が含まれます。具体的なオプションと操作ポイントは以下の通りです:

削り出し仕上げ

工作機械で加工された試作品には、工具で加工された痕跡が残っている。

陽極酸化処理

アルマイト処理は金属の耐食性と耐摩耗性を高め、着色やコーティングを可能にし、アルミニウム、マグネシウム、チタンなどの金属に適している。

ポーランド語

金属、セラミック、プラスチック、PMMAなどの素材に適しています。

サンドブラスト

サンドブラストでは、研磨材を高圧で、または機械的にワークピースに噴射して、クリーンで粗くマットな仕上げを実現します。

ブラッシュ仕上げ

ブラッシュ仕上げにより、金属表面にテクスチャー模様を作り出し、美的魅力を高めます。アルミニウム、銅、ステンレス、その他の素材に適しています。

パウダーコーティング

パウダーコーティングは、静電接着によってワークピースの表面に塗布され、高温で硬化して緻密な皮膜を形成し、金属やプラスチック表面の耐食性を高める。

電気メッキ仕上げ

金属メッキは、耐食性と耐摩耗性を高めるために、電解プロセスを通じて材料表面に析出される。この技術は、金属や特定のプラスチックに適しています。

ブラック・オキシダイズ

黒色酸化皮膜は化学酸化によって金属表面に形成され、低コスト、シンプルなプロセス、光の反射の低減を実現する。

電解研磨

電気化学的陽極溶解により金属表面の微細な突起を除去し、残留応力のない平滑で緻密な表面を形成し、高い耐食性を実現。複雑な金属や導電性材料の加工が可能。

アロジン

化学変化により表面に保護皮膜を形成し、耐食性と密着性を向上させる。環境にやさしく、導電性に優れ、アルミニウムやマグネシウム合金に適しています。

熱処理

加熱により金属材料の内部組織を変化させ、硬度、強度、靭性、耐摩耗性を向上させる。鋼、アルミニウム合金、銅合金、チタン合金などの金属に適している。

低速ワイヤ放電加工能力

| 加工精度 | ±0.001~0.005mm |

| 表面粗さ | Ra 0.1~0.8μm |

| 精度管理 | 20±0.5℃の一定した温度環境、熱変形の補償≤±1μm |

| 第一条検査 | 3座標測定CPK≥1.67、キー寸法CPK≥2.0 |

| デュアルワイヤー・プロセッシング | ラフカット0.25mm+精密カット0.1mm自動切替 |

スローワイヤ放電加工ガイド

| 消火設備 | 処理エリアから30m以内に4kgのABC粉末消火器を2本設置。 |

| 排気ガス処理 | 黄銅線加工中は局所排気(風量800m³/h以上)が可能で、活性炭フィルターは150時間ごとに交換する。 |

| 接地システム | TN-S三相5線式採用、接地抵抗≦4Ω、抵抗計で毎月検証。 |

| 過負荷保護 | 30mAの残留電流デバイスで構成された主回路、応答時間 <0.1s |

| 電極線の取り付け | 絶縁手袋(耐電圧1000V)、保護メガネ |

| 設備メンテナンス | 衝突防止安全靴(つま先鋼鉄製耐衝撃200J) |

| 共通故障の除去 | 防塵マスク(KN95レベル)、静電気防止服 |

| 加工精度の異常 | 寸法偏差0.005ミリメートル以上、無水エタノールを使用して、光学、スケール定規をきれいにし、原点を再較正する。 |

| サーフェスストリーク(Z軸方向) | ワイヤーガイドの摩耗(半径方向の振れ)>0.01mm)、ワイヤーガイドを交換(500時間ごとの交換を推奨) |

| コーナー・オーバーカット | サーボゲイン設定が高すぎるため、X/Y軸のゲインを80%に下げ、コーナー減速を有効にする |

| 電極線関連故障 | 頻繁な断線 |

| 頻繁な断線 | 張力変動チェック(許容範囲±0.5N)、張力センサー交換(精度±0.1N) |

| 自動ワイヤー通しの失敗 | ワイヤー通しの経路をきれいにする(圧縮空気圧0.4MPa)、電極ワイヤーの直径の一貫性をチェックする(偏差≤0.002ミリメートル) |

スローワイヤ放電加工の利点

超高精度:位置決め精度±0.001~0.005mm、表面粗さRa 0.1~0.8μm、二次研磨不要

幅広い材料に対応:超硬合金(HRC65+)やチタン合金などの難削材加工が可能、熱影響部≤10μm

優れた安定性:一方向ワイヤー送り(0.001-0.25 m/s)+単回使用電極ワイヤー、加工安定性CPK≥1.67

高いプロセス統合性:デュアルワイヤー自動切り替え(粗線効率80mm²/分+細線精度10倍向上)

スローワイヤ放電加工機の応用

航空宇宙エンジンブレード金型(チタン合金TC4、輪郭誤差0.003mm以下)

医療用人工関節用金型(コバルトクロム合金、表面粗さRa0.3μm)

半導体チップ実装用金型(最小溝幅0.05mm、垂直度誤差0.001mm/m以下)

プレミアム自動車トランスミッションギア金型(7075アルミ合金、寸法安定性≤0.002mm)