銅 CNC加工 を必要とする産業で広く使用されている。 優れた導電性、優れた熱性能、信頼性の高い耐食性.アルミニウムや青銅に比べ、銅は機能的に優れた利点を持つが、その反面 加工が難しい非鉄金属のひとつ。 軟らかく、延性が高く、切削工具に付着する傾向が強いためである。

安定した品質とコスト効率の高い生産を実現するために、メーカーは次のことを十分に理解しなければならない。 銅材料の挙動、物理的特性、加工パラメータ、工具戦略、材種の違い.この記事では銅の CNC 加工について、切削パラメータ、工具の選択、銅の等級、応用分野、アルミニウムや青銅との詳細な比較など、包括的な技術ガイドを提供します。

銅の加工特性

CNC加工の観点から見ると、銅が難しいのは硬いからではなく、その特性によるものです。 切断時の機械的・物理的挙動.延性が高いため、材料はきれいに剪断されるよりむしろスミアになり、柔らかいため、切削工具にエッジが蓄積される危険性が高くなります。加えて、銅は長く連続した切りくずを形成するため、切断や排出が難しい。

また、銅は熱伝導率が非常に高く、切削ゾーンから急速に熱を逃がします。これはオーバーヒートを防ぐのに役立ちますが、他の金属で切削を助ける局所的な熱軟化効果も減少させます。その結果、銅の加工には 鋭利な工具、安定した送り、入念に最適化された切削パラメータ.

銅の主な物理的性質

加工戦略を定義する前に、次のことを理解することが不可欠である。 銅のコア物性 切削挙動、工具摩耗、切屑形成、仕上げ面に直接影響する。

銅の物理的性質(典型的な純銅)

| プロパティ | 代表値 | 機械加工の妥当性 |

|---|---|---|

| 密度 | ~8.96 g/cm³ | 高い質量が薄壁の安定性に影響 |

| 熱伝導率 | ~390-400 W/m-K | 迅速な熱放散、切削ゾーンの冷却 |

| 電気伝導率 | ~58 MS/m (≈100% IACS) | 電気用途の主な理由 |

| 硬度 | ~35-50 HB | 非常に柔らかく、ヨレやすい |

| 伸び | >30% | 延性が高く、切粉が割れにくい |

銅が必要とされる理由は、こうした性質にある。 より高い主軸回転数、より鋭い工具、より軽い切り込み、安定した仕上げパス 多くの構造用金属と比較して。

銅のCNC加工パラメータ

主軸回転速度 (RPM)

銅の機械加工は一般的に次のような利点がある。 中高速スピンドルこれは、エッジの蓄積を減らし、表面品質を向上させるのに役立つ。過度の低速は、しばしば擦れや材料の付着につながる。

超硬ソリッド工具の代表的な基準範囲:

- Ø3-6 mmエンドミル10,000-18,000 回転数

- Ø6-12 mmエンドミル5,000-10,000 rpm

フィード・レート

送り速度は切り屑の厚さと表面の完全性に強く影響する。銅は以下の影響を受けやすい。 低すぎるフィードこれは、切断の代わりに摩擦を引き起こす。

歯1本あたりの推奨飼料:

- 荒加工:0.08~0.15mm/歯

- 仕上げ:0.02~0.05mm/歯

安定した連続的な送り動作は、仕上げの際に特に重要である。

切り込み

銅は軟らかく変形しやすいため、極端に強い切り込みは推奨されません。

典型的な戦略:

- 軸方向の切り込み深さ0.5-2.0 mm

- ラジアル切込み工具径の10-30%

高速シャローカット戦略は、精密銅部品によく使われます。

銅のCNC加工における工具選択

ツールの選択は、そのひとつである。 最も重要な成功要因 銅の CNC 加工において銅はやわらかく、延性が高く、粘着性が強いため、不適切な工具を使うと、すぐに次のような問題が起こります。 材料の汚れ、エッジの盛り上がり、表面仕上げの悪さ、寸法精度の不安定さ.

主要な工具の原則は以下の通り:

- 極めて鋭い刃先:

銅は材料の変形よりも、きれいな剪断が必要です。わずかな工具の摩耗でも、表面品質は著しく低下します。 - 高いすくい角のジオメトリー:

正のすくい角は、切削力を低減し、切りくずの流れを改善し、付着や表面のかじりを防止します。 - ポリッシュ仕上げのフルートとチップグルーブ:

研磨された工具表面は摩擦を減らし、特に高純度銅材種では切り屑の付着を最小限に抑えます。 - 適切な工具材料とコーティング:

超硬ソリッドが標準的な選択肢です。ダイヤモンドコーティングされた工具は、大量生産または超微細な仕上げ面が要求される場合に適している。TiAlNのような硬質コーティングは、付着性が高くなるため、一般的に推奨されません。 - フルート数が少ない(2-3フルート):

フルートが少ないため切りくずスペースが広く、切りくず排出性と加工安定性が向上。

実際には 工具の切れ味を維持することは、工具の寿命を最大限に延ばすことよりも重要である。 銅を加工するとき。

銅に適した加工プロセス

銅は、多くの従来の加工方法とCNC加工方法で加工できる。しかし 柔らかく、延性が高く、接着性が強い。各工程では、適切なパラメータと工具管理が必要である。

- CNCフライス加工:

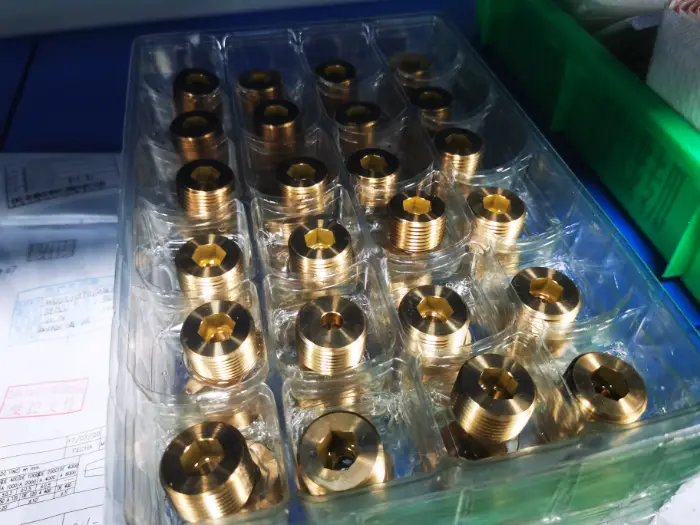

銅板、ヒートシンク、キャビティ、複雑な3D形状の加工に広く使用。スミアリングやビルドアップエッジを避けるため、鋭利な工具と軽い切削による高速ミリングが好ましい。 - CNC旋盤加工:

シャフト、ブッシュ、リング、回転部品に適している。銅は長く連続した切りくずを出しやすいため、切りくずのコントロールと工具の切れ味が重要です。 - 掘削:

バスバー、プレート、部品の穴あけに使用。切りくずの溶着や穴表面の破れを防ぐため、フルートが研磨された鋭利なドリルが必要。 - タッピングとねじ切り:

ネジ山は銅でも加工できるが、カジリやネジ山の表面品質の低下を避けるため、潤滑を強く推奨する。 - ボーリングとリーミング:

高精度の穴加工に使用。変形や寸法のばらつきを避けるため、軽切削と安定した固定が必要。 - 研削と研磨:

多くの場合、表面仕上げを改善し、高い外観やシーリング要求を満たすための二次加工として使用される。 - EDM(放電加工):

従来の切削工具では加工が困難または不可能な、深いキャビティ、狭いスロット、鋭い内コーナー、複雑な形状に使用。

実際には ミーリング そして 回転 主な工程一方、放電加工は、複雑な形状や高精度の形状を加工するための補完的なプロセスとして使用される。

銅加工におけるフライス加工と従来のフライス加工の比較

銅は柔らかく、切削工具に付着する傾向が強いからだ、 クライムミル(ダウンミル)とコンベンショナルミル(アップミル)の選択は、表面品質、工具寿命、寸法安定性に大きな影響を与える。.

クライムミリング(ダウンミリング)

メリット

- 擦る代わりにきれいに剪断するため、表面仕上げが向上する

- エッジの盛り上がりが少なく、材料の付着が少ない

- より低い切削力と安定した加工

- 銅の仕上げと精密な表面加工に最適。

デメリット

- 機械剛性とワーク保持に対する要求が高い

- カッターがワークを引っ張る傾向があるため、固定が弱いと振動が発生する可能性がある。

従来のフライス加工(アップフライス加工)

メリット

- 粗い表面、不十分な固定具、または古い機械に対してより安全

- 切削力の方向が安定し、ワークが引っ張られにくい。

デメリット

- 切断前の摩擦による銅の表面仕上げの悪化

- より熱く、より接着し、よりエッジを作り上げる

- 工具の摩耗が激しく、表面品質が低下する

CNC加工用の一般的な銅等級(国際規格)

よく使われる銅の等級は以下の通り:

- C110(ETP銅): 優れた導電性、加工性は悪い

最も一般的に使用される高導電性銅だが 強い粘着性と高い延性により、機械加工が難しい。.

| プロパティ | 代表値 | 機械加工の意味 | 推奨ツールと要件 |

|---|---|---|---|

| 密度 | ~8.96 g/cm³ | 薄肉部品は変形しやすい | 剛性の高い固定具と低い工具振れが必要 |

| 電気伝導率 | ~58 MS/m (~100% IACS) | 優れた電気性能 | - |

| 熱伝導率 | ~390-400 W/m-K | 優れた放熱性 | - |

| 硬度 | ~40-50 HB | 非常にソフトで、エッジが盛り上がる危険性が高い。 | 超鋭利な超硬ソリッド工具ハイポジティブレーキ |

| 伸び | >30% | 極めて延性が高く、チップの破損が難しい。 | 2枚刃または1枚刃研磨工具大きなチップスペース |

ツールの推奨

超硬ソリッド、超鋭利な切れ刃、高いすくい角、ポリッシュ仕上げのフルート ✅ 超硬ソリッド、超鋭利な切れ刃、高いすくい角、ポリッシュ仕上げのフルート

❌ TiAlN / アルティン コーティングは推奨されない(接着性を高める)

- C101(無酸素銅): 超高純度、機械加工が非常に困難

最高の導電性を持つ最高純度の銅だが 最も加工が難しい この3つである。

| プロパティ | 代表値 | 機械加工の意味 | 推奨ツールと要件 |

|---|---|---|---|

| 密度 | ~8.94-8.96 g/cm³ | C110に類似 | 非常に剛性の高いワーク保持が必要 |

| 電気伝導率 | ~58.5-59 MS/m (~101% IACS) | C110よりやや高い | - |

| 熱伝導率 | ~400 W/m-K | 極めて高い放熱性 | - |

| 硬度 | ~35-45 HB | C110よりさらにソフト | 真新しく、非常に鋭利な道具のみ |

| 伸び | >35% | 非常に高い延性、深刻なスミアリングリスク | 1枚刃または2枚刃鏡面研磨工具 |

ツールの推奨

鏡面仕上げのフルートと極めて鋭利なエッジを持つ超硬ソリッド ✅。

✅ PCD (大量または超微細表面仕上げ用(ダイヤモンド)工具

❌ 「耐摩耗性はあるが鋭利でない」工具は適さない。

- C145(テルル銅): 良好な導電性による加工性の向上

機械加工用に最適化された銅等級導電性と被削性のバランスが良い。CNC加工に最適です。

| プロパティ | 代表値 | 機械加工の意味 | 推奨ツールと要件 |

|---|---|---|---|

| 密度 | ~8.94 g/cm³ | 純銅に似ている | 固定要件はそれほど重要ではない |

| 電気伝導率 | ~49-52 MS/m (~85-90% IACS) | やや低いが、それでも非常に良い | - |

| 熱伝導率 | ~330-350 W/m-K | 純銅よりわずかに低い | - |

| 硬度 | ~70-90 HB | より硬く、より安定している | 標準的な鋭利な超硬ソリッド工具で十分 |

| 伸び | ~10-20% | チップブレーキングが格段に向上 | アルミ/銅加工用2-3フルート工具 |

ツールの推奨

鋭い切れ刃の標準超硬ソリッドエンドミル

DLC または ZrN コーティングにより、工具寿命が延びます。

⚠️ 頑丈なスチール切断用工具は、やはりお勧めできない。

C145は次のような用途に最もよく使われている。 CNC加工銅部品 性能と製造性のバランスを必要とする。

クイック・ツール選択の概要

| 素材 | 加工難易度 | 推奨工具 |

|---|---|---|

| C101 | ⭐⭐⭐⭐ (とても難しい) | PCDまたは超鋭利な鏡面研磨超硬合金 |

| C110 | ⭐⭐⭐⭐ | 超鋭利な研磨カーバイド |

| C145 | ⭐⭐ | 標準的な鋭利な超硬合金/DLCコート |

ワン・センテンス・エンジニアリングの結論

C101とC110は「性能優先」の銅等級で、C145は「機械加工に最適化」された銅等級です。CNC加工では、通常C145が全体的に最良の選択となります。

CNC加工銅部品の用途

CNC加工された銅部品は、主に以下のような用途に使用されます。 機能性能は加工効率を上回る.

代表的な応用分野は以下の通り:

- 電力システム:

バスバー、端子、コネクターは銅の低い電気抵抗を利用して、エネルギー損失と発熱を減らしています。 - 熱管理:

ヒートシンク、冷却プレート、ヒートスプレッダは、銅の高い熱伝導率を利用して効率よく熱を放散します。 - 電子・半導体機器

精密銅部品は真空システム、チップ製造装置、高周波装置などに広く使われています。 - RFおよびマイクロ波部品:

銅製のハウジングと導波管により、信号損失と電磁干渉を最小限に抑えます。 - 溶接および産業機器:

溶接電極や導電性部品は、銅の電気的特性と熱的特性を併せ持つという利点があります。

CNC加工における比較材料としてのアルミニウム

アルミニウムは、その中でも最高級品とされている。 最もCNCに適した金属 で、ベースラインの比較材料としてよく使われる。

アルミニウムの物理的性質 (6061参考値)

| プロパティ | 代表値 | 機械加工の妥当性 |

|---|---|---|

| 密度 | ~2.70 g/cm³ | 軽量で高速加工に最適 |

| 熱伝導率 | ~167-237 W/m-K | 良好な放熱性 |

| 電気伝導率 | ~35-38 MS/m | 中程度の導電性 |

| 硬度 | ~95 HB | 安定した切断挙動 |

| 引張強度 | ~290MPaまで | 優れた強度対重量比 |

銅とアルミニウムのCNC加工:長所と短所

銅とアルミニウムでは、CNC加工における目的がまったく異なります。銅は性能重視で、アルミニウムは効率重視です。

銅 - メリット

- 電気および熱伝導率が非常に高いバスバー、コネクター、ヒートシンクに最適。

- 大電流でコンパクトな熱設計でより優れた性能を発揮。

- より安定した電気性能 過酷な環境下において。

銅 - デメリット

- 加工性が悪い粘着性のある切り屑、工具の付着、表面の汚れ。

- 生産効率の低下より遅いスピード、より軽いカット、より多くの仕上げ。

- コストが高く、はるかに重い アルミニウムよりも。

銅と青銅のCNC加工:長所と短所

銅と青銅では工学的な目的が異なります。銅は性能を重視し、青銅は耐久性と加工性を重視します。

銅 - メリット

- 電気および熱伝導率が非常に高い電気、熱、大電流用途に最適。

- より優れた熱伝達性能 ヒートシンク、冷却プレート、導電性部品用。

- 機能部品に好ましい 導電性が主な要件である。

銅 - デメリット

- 加工性が悪いソフトで粘着性があり、チップは長く、塗りやすい。

- 低い寸法安定性 延性が高いため、機械加工中にも使用できる。

- より低い耐摩耗性 また、工具の癒着リスクも高くなる。

銅のCNC加工におけるその他の考慮事項

- ワークホールディングは変形を防止しなければならない:

銅は柔らかく、クランプ力を受けると容易に変形する。固定具は圧力を均等に分散させ、特に薄肉部品や精密部品に局所的な応力がかからないようにする必要があります。そうしないと、アンクランプ後の寸法精度に影響が出る可能性があります。 - 工具の刃は極めて鋭利に保たれていなければならない:

銅は圧縮切削ではなく、きれいな剪断に頼る。わずかに磨耗した工具でも、スメアリング、ティアリング、ビルドアップ・エッジを引き起こし、表面仕上げが悪くなり、寸法が不安定になります。 - クーラントやミストによる潤滑は粘着力を低下させる:

銅は切れ刃に付着する傾向が強い。適切なクーラントまたはミスト潤滑は、摩擦を減らし、切りくずの溶着を防ぎ、表面品質と工具寿命の両方を向上させます。 - 仕上げのパスと研磨が必要な場合もある:

銅は延性があるため、荒加工で完璧な表面品質を得るのは困難です。厳しい公差と表面仕上げの要求を満たすためには、軽い仕上げ加工と、必要であれば二次研磨を行うことがよくあります。

結論

銅の CNC 加工は、その加工の難しさにもかかわらず、高性能な電気や熱の用途には不可欠なものです。銅の物理的特性を理解し、適切な材種を選び、切削パラメータと工具戦略を最適化することで、メーカーは優れた寸法精度と表面品質を達成することができます。アルミニウムや青銅に比べ、銅は以下のような場合に好まれる素材です。 導電性と熱性能が主な要件.