Медь Обработка на станках с ЧПУ широко используется в отраслях, где требуется отличная электропроводность, превосходные тепловые характеристики и надежная коррозионная стойкость. По сравнению с алюминием и бронзой, медь обладает выдающимися функциональными преимуществами, но при этом она один из самых сложных для обработки цветных металлов благодаря своей мягкости, высокой пластичности и сильной склонности к прилипанию к режущим инструментам.

Чтобы добиться стабильного качества и рентабельности производства, производители должны полностью понимать поведение медных материалов, физические свойства, параметры обработки, стратегии инструмента и различия в сортах. В этой статье представлено полное техническое руководство по обработке меди с ЧПУ, включая параметры резания, выбор инструмента, марки меди, области применения, а также подробное сравнение с алюминием и бронзой.

Характеристики обработки меди

С точки зрения обработки на станках с ЧПУ, медь сложна не потому, что она твердая, а потому, что она механические и физические свойства во время резки. Высокая пластичность меди приводит к размазыванию материала, а не к чистому сдвигу, а ее мягкость повышает риск образования кромки на режущих инструментах. Кроме того, медь образует длинные, непрерывные стружки, которые трудно разбить и удалить.

Медь также обладает чрезвычайно высокой теплопроводностью, что позволяет быстро отводить тепло от зоны резания. Это помогает предотвратить перегрев, но в то же время снижает эффект локального термического размягчения, который помогает при резке других металлов. В результате обработка меди требует Острые инструменты, стабильные подачи и тщательно оптимизированные параметры резки.

Основные физические свойства меди

Прежде чем определять стратегию обработки, необходимо понять основные физические свойства меди которые непосредственно влияют на поведение резания, износ инструмента, образование стружки и чистоту поверхности.

Физические свойства меди (типичная чистая медь)

| Недвижимость | Типичное значение | Актуальность механической обработки |

|---|---|---|

| Плотность | ~8,96 г/см³ | Высокая масса влияет на устойчивость тонкостенных конструкций |

| Теплопроводность | ~390-400 Вт/м-К | Быстрый отвод тепла, более холодная зона резания |

| Электропроводность | ~58 MS/m (≈100% IACS) | Основная причина для электрических приложений |

| Твердость | ~35-50 HB | Очень мягкая, склонна к размазыванию |

| Удлинение | >30% | Высокая пластичность, затрудненное разрушение стружки |

Эти свойства объясняют, почему медь требует Более высокая скорость вращения шпинделя, более острые инструменты, меньшая глубина резания и стабильные финишные проходы по сравнению со многими конструкционными металлами.

Параметры обработки меди с ЧПУ

Скорость вращения шпинделя (об/мин)

Обработка меди, как правило, имеет следующие преимущества средние и высокие скорости вращения шпинделя, которые помогают уменьшить нарастание кромки и улучшить качество поверхности. Чрезмерно низкая скорость часто приводит к истиранию и налипанию материала.

Типичные справочные диапазоны для инструментов из твердого сплава:

- Концевые фрезы Ø3-6 мм: 10,000-18,000 RPM

- Концевые фрезы Ø6-12 мм: 5,000-10,000 ОБ/МИН

Скорость подачи

Скорость подачи сильно влияет на толщину стружки и целостность поверхности. Медь чувствительна к слишком низкая подача, который вызывает трение, а не режет.

Рекомендуемый корм на один зуб:

- Черновая обработка: 0,08-0,15 мм/зуб

- Финишная обработка: 0,02-0,05 мм/зуб

Стабильное и непрерывное движение корма особенно важно при финишной обработке.

Глубина среза

Поскольку медь мягкая и легко деформируется, не рекомендуется использовать очень агрессивные глубины реза.

Типичные стратегии:

- Осевая глубина пропила: 0,5-2,0 мм

- Радиальная глубина реза: 10-30% от диаметра инструмента

Высокоскоростные стратегии с мелкой насечкой обычно используются для изготовления прецизионных медных деталей.

Выбор инструмента для обработки меди с ЧПУ

Выбор инструмента - одна из наиболее важные факторы успеха при обработке меди на станках с ЧПУ. Из-за мягкости меди, ее высокой пластичности и сильной склонности к адгезии неправильная оснастка быстро приводит к размазывание материала, завал кромок, плохая обработка поверхности и нестабильная точность размеров.

Основные принципы работы с инструментами включают:

- Очень острые режущие кромки:

Медь требует чистого среза, а не деформации материала. Даже незначительный износ инструмента может значительно ухудшить качество поверхности. - Геометрия с большим углом наклона:

Положительные углы наклона снижают усилие резания и улучшают отвод стружки, помогая предотвратить налипание и галтование поверхности. - Полированные флейты и канавки для стружки:

Полированные поверхности инструмента снижают трение и минимизируют налипание стружки, особенно при работе с медью высокой чистоты. - Соответствующие материалы и покрытия инструментов:

Твердый карбид является стандартным выбором. Инструменты с алмазным покрытием подходят для больших объемов или сверхтонкой обработки поверхности. Твердые покрытия, такие как TiAlN, обычно не рекомендуются из-за повышенной адгезии. - Низкое количество флейт (2-3 флейты):

Меньшее количество фрез обеспечивает большую площадь для стружки, улучшая ее отвод и стабильность процесса.

На практике, сохранение остроты инструмента важнее, чем его максимальный срок службы при обработке меди.

Процессы обработки, подходящие для меди

Медь может быть обработана многими традиционными методами и методами обработки с ЧПУ. Однако из-за своей мягкость, высокая пластичность и сильная адгезияКаждый процесс требует надлежащего контроля параметров и оснастки.

- Фрезерование с ЧПУ:

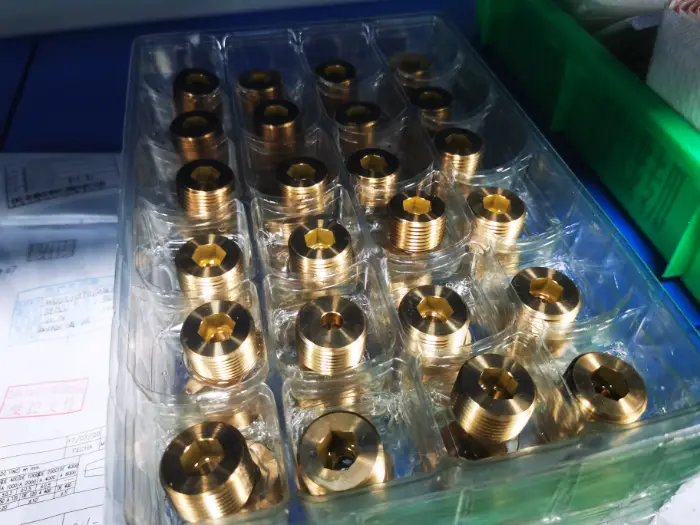

Широко используется для обработки медных пластин, радиаторов, полостей и сложных 3D-форм. Предпочтительно использовать высокоскоростное фрезерование с острыми инструментами и легкими резами, чтобы избежать размазывания и нарастания кромки. - Токарная обработка с ЧПУ (токарный станок):

Подходит для валов, втулок, колец и вращающихся деталей. Контроль стружки и острота инструмента очень важны, так как медь легко образует длинную, непрерывную стружку. - Бурение:

Используются для отверстий в шинах, пластинах и компонентах. Острые сверла с полированными ребрами необходимы для предотвращения сваривания стружки и разрыва поверхности отверстия. - Нарезание и фрезерование резьбы:

Резьба может быть обработана в меди, но во избежание заедания и плохого качества поверхности резьбы настоятельно рекомендуется смазывать ее. - Расточка и развертка:

Используется для высокоточных отверстий. Во избежание деформации и изменения размеров требуется легкая резка и стабильное крепление. - Шлифовка и полировка:

Часто используется как вторичный процесс для улучшения качества поверхности и удовлетворения высоких требований к внешнему виду или герметичности. - EDM (электроэрозионная обработка):

Используется для обработки глубоких полостей, узких пазов, острых внутренних углов и сложных элементов, которые трудно или невозможно обработать обычными режущими инструментами.

На практике, фрезерование и поворот остаются основными процессамиВ то время как EDM используется в качестве дополнительного процесса для обработки сложных или высокоточных деталей.

Фрезерование с подъемом в сравнении с обычным фрезерованием при обработке меди

Поскольку медь мягкая, она имеет сильную склонность к прилипанию к режущим инструментам, выбор между фрезерованием с подъемом (фрезерование вниз) и обычным фрезерованием (фрезерование вверх) оказывает значительное влияние на качество поверхности, стойкость инструмента и стабильность размеров.

Фрезерование с подъемом (фрезерование с опусканием)

Преимущества:

- Улучшенная обработка поверхности за счет чистого срезания вместо трения

- Меньше наплывов на кромку и меньше прилипания материала

- Более низкая сила резания и более стабильная обработка

- Настоятельно рекомендуется для финишной обработки и прецизионных поверхностей на меди

Недостатки:

- Повышенные требования к жесткости станка и креплению заготовки

- Фреза тянет заготовку, что может вызвать вибрацию при слабом креплении

Обычное фрезерование (фрезерование вверх)

Преимущества:

- Безопаснее для грубых поверхностей, плохого крепления или старых машин

- Направление силы резания более стабильно и менее склонно к вытягиванию заготовки

Недостатки:

- Ухудшение качества поверхности меди из-за натирания перед резкой

- Больше тепла, больше адгезии и больше наращенных краев

- Повышенный износ инструмента и более низкое качество поверхности

Обычные марки меди для обработки на станках с ЧПУ (международные стандарты)

Обычно используются такие марки меди, как:

- C110 (ETP Copper): Отличная проводимость, плохая обрабатываемость

Чаще всего используется медь с высокой проводимостью, но трудно поддаются механической обработке из-за сильной адгезии и высокой пластичности.

| Недвижимость | Типичное значение | Обработка Значение | Рекомендуемые инструменты и требования |

|---|---|---|---|

| Плотность | ~8,96 г/см³ | Тонкостенные детали легко деформируются | Требуется жесткое крепление и малое биение инструмента |

| Электропроводность | ~58 MS/m (~100% IACS) | Отличные электрические характеристики | - |

| Теплопроводность | ~390-400 Вт/м-К | Отличное рассеивание тепла | - |

| Твердость | ~40-50 HB | Очень мягкий, высокий риск образования наплывов. | Ультраострые инструменты из твердого сплава, высокая положительная граблина |

| Удлинение | >30% | Чрезвычайно вязкая, трудно поддающаяся разрушению стружка | Полированные инструменты с 2-мя или одной флейтой, большое пространство для чипов |

Рекомендация по выбору инструмента:

✅ Твердый карбид, ультраострая режущая кромка, высокий угол скоса, полированная флейта

❌ TiAlN / AlTiN Покрытия не рекомендуются (повышают адгезию)

- C101 (бескислородная медь): Сверхвысокая чистота, очень трудно поддается обработке

Медь высочайшей чистоты с наилучшей проводимостью, но самые сложные для обработки среди этих трех.

| Недвижимость | Типичное значение | Обработка Значение | Рекомендуемые инструменты и требования |

|---|---|---|---|

| Плотность | ~8,94-8,96 г/см³ | Похожие на C110 | Требуется очень жесткая фиксация |

| Электропроводность | ~58,5-59 MS/m (~101% IACS) | Немного выше, чем у C110 | - |

| Теплопроводность | ~400 Вт/м-К | Чрезвычайно высокая теплоотдача | - |

| Твердость | ~35-45 HB | Еще мягче, чем C110 | Только новые, очень острые инструменты |

| Удлинение | >35% | Очень высокая пластичность, высокий риск размазывания. | Однофланцевые или двухфланцевые инструменты с зеркальной полировкой |

Рекомендация по выбору инструмента:

✅ Твердый карбид с зеркально отполированными ребрами и чрезвычайно острыми кромками

✅ PCD (алмазные) инструменты для крупносерийной или сверхтонкой обработки поверхности

❌ Любые "износостойкие, но не острые" инструменты не подходят

- C145 (медь с теллуром): Улучшенная обрабатываемость с хорошей проводимостью

Марка меди оптимизирована для механической обработкипредлагает хороший баланс между проводимостью и обрабатываемостью. Лучший выбор для обработки с ЧПУ.

| Недвижимость | Типичное значение | Обработка Значение | Рекомендуемые инструменты и требования |

|---|---|---|---|

| Плотность | ~8,94 г/см³ | Похожа на чистую медь | Требования к креплению менее критичны |

| Электропроводность | ~49-52 MS/m (~85-90% IACS) | Немного ниже, но все равно очень хорошо | - |

| Теплопроводность | ~330-350 Вт/м-К | Немного ниже, чем у чистой меди | - |

| Твердость | ~70-90 HB | Гораздо прочнее и стабильнее | Достаточно стандартных острых инструментов из твердого сплава |

| Удлинение | ~10-20% | Гораздо лучше разбиваются осколки | Инструменты с 2-3 фрезами для обработки алюминия/меди |

Рекомендация по выбору инструмента:

✅ Стандартные цельные твердосплавные концевые фрезы с острыми режущими кромками

✅ Для увеличения срока службы инструмента можно использовать покрытие DLC или ZrN

⚠️ Тяжелые стальные режущие инструменты по-прежнему не рекомендуются.

C145 является наиболее популярным выбором для Медные детали, обработанные на станках с ЧПУ которые требуют баланса между производительностью и технологичностью.

Краткое описание выбора инструмента

| Материал | Сложность обработки | Рекомендуемый тип инструмента |

|---|---|---|

| C101 | ⭐⭐⭐⭐⭐ (Очень сложно) | PCD или ультраострый зеркально-полированный карбид |

| C110 | ⭐⭐⭐⭐ | Ультраострый полированный твердый сплав |

| C145 | ⭐⭐ | Стандартный острый карбид / DLC-покрытие |

Инженерное заключение в одном предложении

C101 и C110 - это марки меди с "высокими эксплуатационными характеристиками", а C145 - это марка меди с "оптимизированной обработкой". Для обработки на станках с ЧПУ C145 обычно является лучшим выбором.

Применение CNC обработанных медных частей

Медные детали, обработанные на станках с ЧПУ, в основном используются в приложениях, где Функциональные характеристики превосходят эффективность обработки.

Типичные области применения включают:

- Электроэнергетические системы:

Шины, клеммы и разъемы используют низкое электрическое сопротивление меди для снижения потерь энергии и выделения тепла. - Терморегуляция:

Радиаторы, охлаждающие пластины и теплораспределители используют высокую теплопроводность меди для эффективного отвода тепла. - Электроника и полупроводниковое оборудование:

Прецизионные медные компоненты широко используются в вакуумных системах, оборудовании для производства микросхем и высокочастотных устройствах. - Радиочастотные и микроволновые компоненты:

Медные корпуса и волноводы позволяют минимизировать потери сигнала и электромагнитные помехи. - Сварочное и промышленное оборудование:

Сварочные электроды и токопроводящие компоненты выигрывают от сочетания электрических и термических свойств меди.

Алюминий как материал сравнения при обработке на станках с ЧПУ

Алюминий считается одним из наиболее удобные для ЧПУ металлы и часто используется в качестве базового материала для сравнения.

Физические свойства алюминия (эталонный 6061)

| Недвижимость | Типичное значение | Актуальность механической обработки |

|---|---|---|

| Плотность | ~2,70 г/см³ | Легкий вес, идеально подходит для высокоскоростной обработки |

| Теплопроводность | ~167-237 Вт/м-К | Хорошее рассеивание тепла |

| Электропроводность | ~35-38 мс/м | Умеренная проводимость |

| Твердость | ~95 HB | Стабильное поведение при резке |

| Прочность на разрыв | ~290 МПа | Хорошее соотношение прочности и веса |

Обработка с ЧПУ меди и алюминия: Плюсы и минусы

Медь и алюминий служат совершенно разным целям при обработке на станках с ЧПУ: для меди важна производительность, а для алюминия - эффективность.

Медь - преимущества

- Значительно более высокая электро- и теплопроводностьИдеально подходит для шин, разъемов и теплоотводов.

- Лучшая производительность в сильноточных и компактных тепловых конструкциях.

- Более стабильные электрические характеристики в сложных условиях.

Медь - недостатки

- Плохая обрабатываемость: липкая стружка, налипание инструмента, размазывание по поверхности.

- Снижение эффективности производстваБолее низкие скорости, более легкие резы, более тщательная обработка.

- Дороже и намного тяжелее чем алюминий.

Обработка с ЧПУ меди и бронзы: Плюсы и минусы

Медь и бронза служат для разных инженерных целей: медь ориентирована на производительность, а бронза - на долговечность и обрабатываемость.

Медь - преимущества

- Значительно более высокая электро- и теплопроводностьИдеально подходит для электрических, тепловых и сильноточных применений.

- Улучшенная теплопередача для теплоотводов, охлаждающих пластин и проводящих компонентов.

- Предпочтительно для функциональных деталей где основным требованием является проводимость.

Медь - недостатки

- Плохая обрабатываемость: мягкий, липкий, длинная стружка, легко размазывается.

- Низкая стабильность размеров в процессе обработки благодаря высокой пластичности.

- Низкая износостойкость и повышенный риск прилипания инструмента.

Дополнительные соображения при обработке меди с ЧПУ

- Зажимные приспособления должны предотвращать деформацию:

Медь мягкая и легко деформируется под действием силы зажима. Приспособления должны равномерно распределять давление и избегать локальных напряжений, особенно для тонкостенных или прецизионных деталей, иначе после снятия зажима может пострадать точность размеров. - Кромки инструментов должны быть предельно острыми:

Медь полагается на чистый срез, а не на сжатие. Даже слегка изношенный инструмент приведет к размазыванию, разрыву и наращиванию кромки, что приведет к плохой обработке поверхности и нестабильным размерам. - Смазка охлаждающей жидкостью или туманом снижает адгезию:

Медь имеет сильную склонность к налипанию на режущие кромки. Правильная смазка СОЖ или туманом помогает снизить трение, предотвратить сваривание стружки и улучшить качество поверхности и срок службы инструмента. - Могут потребоваться финишные проходы и полировка:

Из-за ковкости меди трудно добиться идеального качества поверхности при черновой обработке. Для соблюдения жестких требований к допускам и качеству поверхности часто используются легкие финишные обработки и, при необходимости, вторичная полировка.

Заключение

Обработка меди с ЧПУ необходима для высокопроизводительных электрических и тепловых применений, несмотря на сложности обработки. Понимая физические свойства меди, выбирая правильную марку, оптимизируя параметры резания и стратегии оснастки, производители могут добиться превосходной точности размеров и качества поверхности. По сравнению с алюминием и бронзой, медь остается предпочтительным материалом, когда Проводимость и тепловые характеристики являются основными требованиями.