Composé de tournage et de fraisage

Nos tolérances d'usinage conventionnel par tournage-fraisage sont contrôlées à ±0,01 mm, tandis que l'usinage de précision peut atteindre des tolérances aussi étroites que ±0,008 mm, voire plus petites. Pour tout besoin d'usinage de composants et toute exigence de précision, veuillez nous contacter pour un devis.

Qu'est-ce que l'usinage composé par tournage-fraisage ?

L'usinage composé tournage-fraisage utilise des machines-outils composites de tournage-fraisage pour réaliser plusieurs processus d'usinage, notamment le tournage, le fraisage, le perçage et le taraudage, sur une seule machine, conformément à des programmes CNC préétablis. Cela permet d'intégrer diverses opérations sur une seule machine.

Matériau sur mesure pour l'usinage composé par tournage-fraisage

Nos centres d'usinage CNC de type "turn-mill compound" bénéficient de plus d'une décennie d'expérience en matière de production. Ils sont capables d'usiner et de découper avec précision une centaine de matériaux avec des tolérances de l'ordre de 0,005 mm. Vous trouverez ci-dessous les matériaux les plus couramment utilisés pour les pièces usinées à la CNC. Si vous avez besoin d'usiner d'autres matériaux uniques, veuillez nous contacter pour de plus amples informations.

Matériau métallique :

Aluminium

L'aluminium est le composant le plus couramment utilisé pour l'usinage de précision. Il a une faible densité, une texture dure et un matériau souple. Grâce à sa résistance à la corrosion, il est largement utilisé dans l'aérospatiale, les os bioniques et la fabrication de pièces automobiles.

Couleur : Argent.

Les types : Aluminium 6061、7075、2024、5052、6063 et MIC-6.

Finition de la surface : Polissage, brossage, sablage, chromage, anodisation, galvanisation, revêtement par poudre, gravure au laser.

Délai de livraison : 1-5 jours.

Acier inoxydable

L'acier inoxydable offre une forte résistance à la corrosion et une surface lisse et facile à nettoyer. Il est principalement utilisé dans les équipements de cuisine, les appareils médicaux, les matériaux de construction et le bâtiment, ainsi que dans les pièces automobiles.

Couleur : Argent.

Les types : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finition de la surface : Polissage, brossage, sablage, galvanoplastie, pulvérisation, PVD (Physical Vapor Deposition), passivation, décapage, coloration.

Délai de livraison 2 à 5 jours.

Cuivre

Possède une conductivité électrique, une ductilité à la traction et des propriétés antimicrobiennes. Il est principalement utilisé pour la fabrication d'objets d'artisanat, d'articles de décoration et d'équipements médicaux.

Couleur Orange, jaune.

Les types : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finition de la surface : Passivation, galvanisation, placage chimique, grenaillage, sablage, traitement chimique du film, polissage, nettoyage brillant.

Délai de livraison : 1-5 jours.

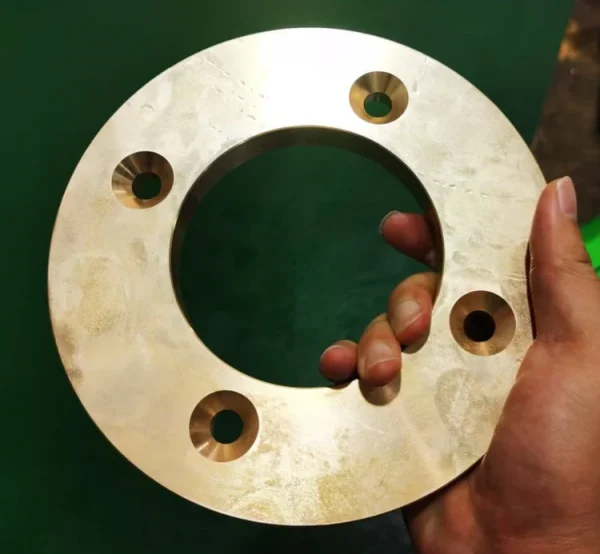

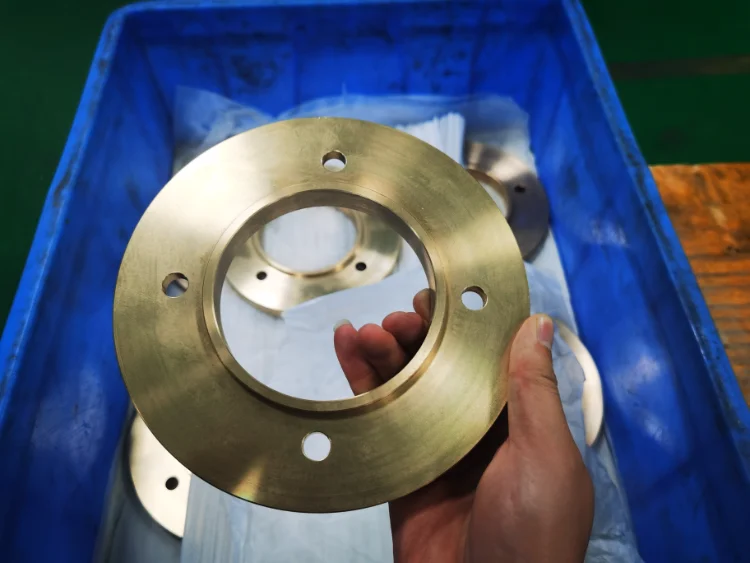

Bronze

Le bronze est un alliage de cuivre et d'étain (possiblement avec du plomb, du zinc et du phosphore), point de fusion bas (800-900°C) et excellente fluidité, ainsi que résistance à la corrosion. Le bronze à faible teneur en étain présente une teinte jaune d'or, tandis que le bronze à haute teneur en étain apparaît blanc grisâtre ou gris argenté. Il est principalement utilisé dans la fabrication mécanique pour les sculptures, les roulements, les engrenages, les vannes, ainsi que dans les composants d'ingénierie marine tels que les hélices, ainsi que dans les composants d'ingénierie marine tels que les raccords de coque et les pompes à eau.

Couleur : or/brun.

Les types : Bronze d'étain, bronze d'aluminium, bronze de béryllium, bronze de silicium, bronze de manganèse.

Finition de la surface : Sablage, polissage, moletage, meulage, passivation, revêtement chimique, coloration par imprégnation, coloration au pinceau/à la bombe, galvanisation, anodisation, revêtement par poudre, brossage.

Délai de livraison : 1-5 jours.

Acier

Fer allié au carbone (généralement 0,1%-1,7%) et à d'autres éléments d'alliage (tels que le chrome, le nickel, le manganèse, etc.). En ajustant la composition et les processus de traitement thermique, il est possible d'obtenir diverses propriétés, notamment une résistance élevée, une grande ténacité, une résistance à l'usure et une résistance à la corrosion. Il convient à la production de composants tels que les boulons, les arbres, les engrenages, les forets, les fraises et les outils de tournage, et est également fréquemment utilisé dans la fabrication de soupapes de moteur et d'aubes de turbine.

Couleur : Argent .

Les types : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finition de la surface :Sablage, finition miroir, revêtement PVD, finition brossée, revêtement par pulvérisation, galvanoplastie.

Délai de livraison : 1-5 jours

Magnésium

Le magnésium a une densité d'environ deux tiers de celle de l'aluminium et d'un quart de celle de l'acier. Sa faible dureté se traduit par un effort de coupe minimal et une usure réduite de l'outil. Avec une conductivité thermique supérieure à celle de l'aluminium, il permet d'économiser du temps d'usinage CNC et des matériaux. Son rapport résistance/poids est supérieur à celui des alliages d'aluminium et de l'acier, tandis que sa capacité d'amortissement est 1,5 fois supérieure à celle de l'aluminium, ce qui permet d'absorber efficacement les vibrations et le bruit. Ces propriétés en font un matériau idéal pour les industries aérospatiale, automobile et électronique.

Couleur : Argent.

Les types : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finition de la surface : Revêtement par conversion chimique, anodisation, nickelage, galvanoplastie, revêtement composite, peinture par pulvérisation, revêtement par poudre, revêtement par électrophorèse.

Délai de livraison : 1-5 jours.

Matière plastique :

ABS

Combinant la rigidité de l'acrylonitrile, la ténacité du butadiène et la facilité de traitement du styrène, il offre une excellente résistance aux chocs (conservant sa ténacité même à basse température) avec une dureté et une rigidité équilibrées. Adapté aux composants de précision soumis à des charges modérées, il est idéal pour la fabrication de pièces de précision telles que les boîtiers électroniques et électriques, les conduits automobiles, les composants d'habillage intérieur et les composants d'habillage extérieur.

Couleur : Beige, noir.

Les types : ABS polyvalent, ignifuge, résistant à la chaleur, résistant aux chocs, transparent (MBS), rempli d'ABS modifié, allié, fonctionnalisé.

Finition de la surface :Revêtement par pulvérisation, galvanisation, sérigraphie, gravure au laser, estampage à chaud, revêtement sous vide, impression par transfert d'eau, sablage, revêtement anti-traces de doigts.

Délai de livraison : 1-5 jours.

PC

Thermoplastique haute performance présentant une grande ténacité (résilience à basse température) et une grande rigidité, idéal pour l'usinage de précision à commande numérique (découpe, perçage). Plus léger que l'acrylique, il offre une forte résistance au fluage et une isolation haute fréquence, convenant aux composants isolés et résistants aux contraintes. Respectueux de l'environnement grâce au recyclage par fusion, il est utilisé dans les boîtiers électroniques, les supports de spectromètre et les dissipateurs thermiques.

Couleur : blanc ou noir.

Les types : PC général usinable/retardateur de flamme/renforcé/mélangé.

Finition de la surface : Polissage, durcissement, pulvérisation, gravure au laser, galvanisation, estampage à chaud.

Délai de livraison : 1-5 jours.

PMMA

Avec un coefficient de transmission de la lumière de 92%, il est qualifié de "cristal plastique" et sert de matériau pour les composants optiques tels que les lentilles et les guides de lumière. Son uniformité optique dépasse celle du verre ordinaire, alors qu'il pèse deux fois moins. Il est facile à usiner, présente une stabilité thermique modérée, un faible retrait et une bonne résistance aux chocs. Il est principalement utilisé dans l'industrie de l'électronique grand public pour les couvercles de protection des écrans, les lentilles et les cadres de téléphones portables.

Couleur Les couleurs sont les suivantes : transparent, blanc, noir, coloré.

Les types : Polyvalent / Résistant aux chocs / Résistant à la chaleur / Nacré.

Finition de la surface : Polissage, revêtement amélioré, sablage pour la texture, impression pour la coloration, traitements anti-rayures et anti-traces de doigts.

Délai de livraison : 1-5 jours.

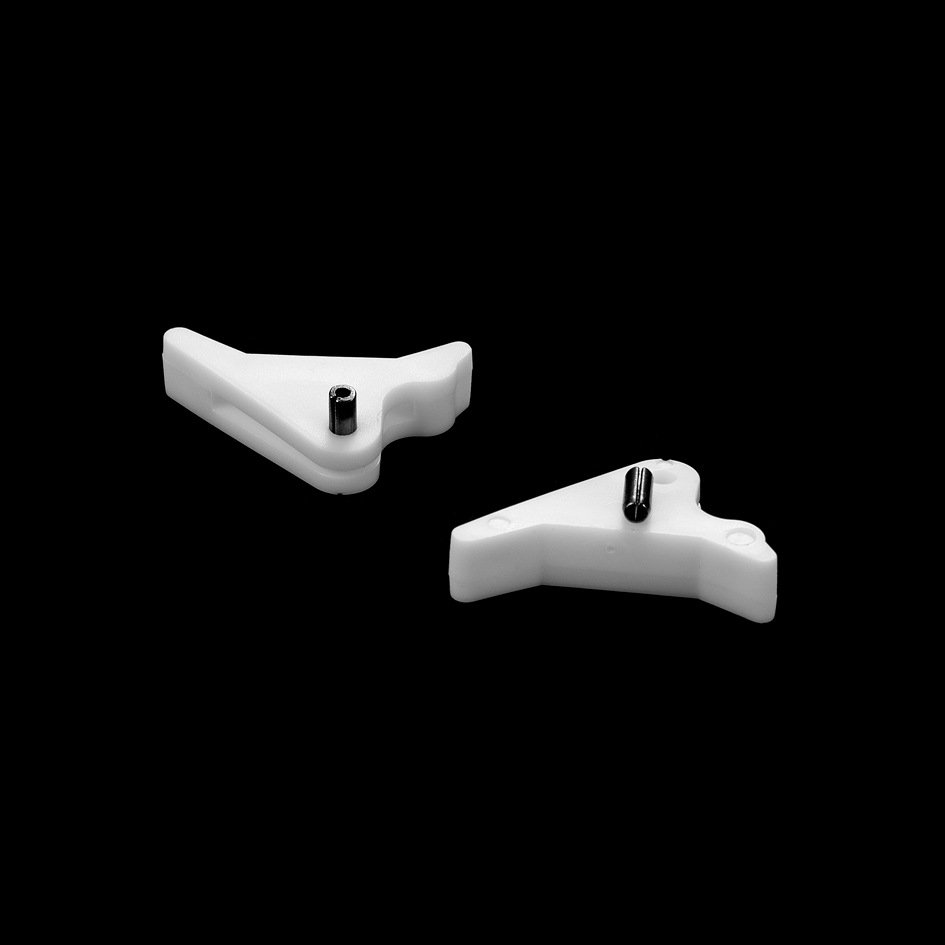

POM

Haute résistance à la traction et faible coefficient de frottement, excellente stabilité dimensionnelle, facilité d'usinage, peut remplacer le métal comme matière première pour les composants résistants à l'usure tels que les engrenages et les roulements, largement utilisés dans l'industrie automobile, les machines industrielles, les outils médicaux, etc.

Couleur blanc, noir, bleu, jaune, etc.

Les types : POM-H, POM-C.

Finition de la surface : Polissage, sablage, polissage chimique, polissage au laser, anodisation/peinture.

Délai de livraison : 1-5 jours.

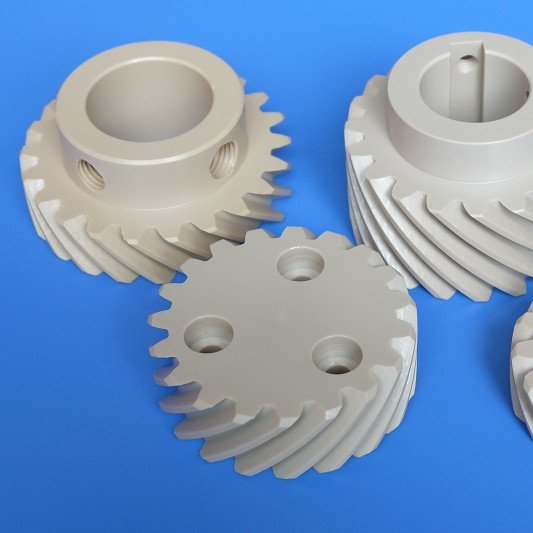

PA

Le PA (polyamide, nylon) présente une résistance à la traction comprise entre 62 et 85 MPa, un faible coefficient de frottement et une excellente résistance à la chaleur. Principalement utilisé dans les composants structurels à forte charge tels que les engrenages et les roulements, il facilite la fabrication de pièces automobiles, de produits électroniques grand public et de composants de machines industrielles.

Couleur : Coloré.

Les types : PA6, PA66, PA6T, PA9T.

Finition de la surface :Broyage mécanique, attaque acide/alcaline, technologie de l'hydrolyse, revêtement.

Délai de livraison : 1-5 jours.

PE

Le PE (polyéthylène) est un matériau thermoplastique à faible point de fusion. Pendant l'usinage, la température de l'outil doit être contrôlée pour éviter l'adhérence, ce qui permet d'obtenir une surface lisse et sans bavure. Ses propriétés de faible friction et d'autolubrification en font un matériau adapté aux composants coulissants/rotatifs. Il résiste à la plupart des acides, alcalis, sels et solvants organiques, mais il est soluble dans les hydrocarbures aromatiques et halogénés. Les applications courantes comprennent les conteneurs alimentaires, les poubelles et les jouets.

Couleur Les couleurs sont les suivantes : noir, blanc, coloré.

Les types : LDPE, HDPE, UHMWPE, PEX, PEX-A, PEX-B.

Finition de la surface :Polissage, sablage, revêtement, gravure.

Délai de livraison : 1-5 jours.

PEEK

Le PEEK (polyétheréthercétone) est un plastique technique semi-cristallin qui se caractérise par une grande résistance, un point de fusion élevé et un faible coefficient de frottement. Il offre une excellente résistance chimique et convient aux composants structurels de l'aérospatiale, aux pièces à haute température et aux dispositifs médicaux tels que les endoscopes et les poignées.

Couleur : Beige, noir.

Les types : CF-PEEK, GF-PEEK, PEEK avec des charges de noir de carbone/céramique/PTFE/graphite.

Finition de la surface :Sablage, polissage, revêtement métallique, revêtement polymère.

Délai de livraison : 1-5 jours.

PP

Le PP (polypropylène) est un thermoplastique semi-cristallin dont le point de fusion est d'environ 130-160°C. Il présente d'excellentes propriétés d'écoulement lors de la transformation. Il présente d'excellentes propriétés de fluidité de traitement. Lors de l'usinage CNC, le contrôle de la température est essentiel (plage recommandée : 200-230°C). Il convient aux opérations de pliage répétées. Le choix de l'outil doit s'aligner sur les caractéristiques du matériau. Principalement utilisé pour les conteneurs, les connecteurs et les composants structurels.

Couleur Les couleurs sont les suivantes : noir, blanc, coloré.

Les types : PP-H, PP-B, PP-R, HIPP.

Finition de la surface :Polissage, sablage, revêtement.

Délai de livraison : 1-5 jours.

PEHD

Le PEHD (polyéthylène haute densité) est un thermoplastique linéaire qui présente une excellente résistance aux chocs et une grande stabilité dimensionnelle. Non toxique et inodore, il convient à la fabrication de valves, de corps de pompes, d'engrenages, de paliers lisses et sert de matériau de base pour les planches de surf.

Couleur : noir, blanc.

Les types : HI-HDPE, UV-HDPE, UHMWPE, HDPE chargé de noir de carbone.

Finition de la surface :Polissage, sablage, revêtement.

Délai de livraison : 1-5 jours.

HIPS

Le HIPS est un thermoplastique non cristallin contenant 5-15% de caoutchouc, offrant à la fois une grande résistance aux chocs et une grande facilité de traitement. Il se caractérise par une dureté de surface modérée, une faible absorption de l'humidité (0,05-0,7%), un faible coût et la possibilité de réaliser des structures complexes. Largement utilisé dans les boîtiers d'appareils électroménagers, les emballages alimentaires, les intérieurs d'automobiles et les tuyauteries industrielles, il remplace le métal pour répondre aux exigences de légèreté et de résistance aux chocs.

Couleur : noir.

Les types : HIPS résistant aux chocs, HIPS ignifuge bromé, HIPS renforcé de fibres de verre.

Finition de la surface :Polissage ,Sablage ,Coating.

Délai de livraison : 1-5 jours.

Finitions de surface pour les pièces composées par tournage-fraisage

S'appuyant sur plus d'une décennie d'expertise dans les technologies d'usinage CNC et de finition de surface, Weldo a intégré les solutions de finition suivantes, conçues pour améliorer la qualité de surface et la finition des pièces après les opérations de tournage-fraisage. Ce processus permet non seulement d'optimiser l'aspect des pièces, la rugosité de la surface, la dureté et la résistance à la corrosion, mais aussi d'éliminer efficacement les marques d'outils.

Finition usinée

Le prototype traité par la machine-outil conserve des traces d'usinage de l'outil.

Anodisation

L'anodisation améliore la résistance à la corrosion et à l'usure des métaux et permet de les colorer et de les recouvrir.

Polonais

Le polissage améliore la finition de la surface et l'attrait esthétique. Il convient aux matériaux tels que les métaux, les céramiques, les plastiques et le PMMA.

Sablage

Le sablage consiste à propulser un matériau abrasif à haute pression ou mécaniquement sur une pièce afin d'obtenir une finition propre, rugueuse et mate.

Finition brossée

La finition brossée crée un motif texturé sur les surfaces métalliques, ce qui renforce l'attrait esthétique. Convient à l'aluminium, au cuivre, à l'acier inoxydable et à d'autres matériaux.

Revêtement en poudre

Le revêtement en poudre est appliqué à la surface de la pièce par adhésion électrostatique, puis durci à haute température pour former un revêtement dense, améliorant la résistance à la corrosion des surfaces métalliques et plastiques.

Finition par galvanoplastie

Le placage métallique est déposé sur les surfaces des matériaux par des procédés électrolytiques afin d'améliorer la résistance à la corrosion et à l'usure. Cette technique convient aux métaux et à certains plastiques.

Oxydation noire

Un revêtement d'oxyde noir est formé sur les surfaces métalliques par oxydation chimique, offrant un faible coût, un processus simple et une réduction de la réflexion de la lumière.

Alodine

Forme un revêtement protecteur sur les surfaces par conversion chimique, améliorant la résistance à la corrosion et l'adhérence. Respectueux de l'environnement et doté d'une excellente conductivité, il convient aux alliages d'aluminium et de magnésium.

Traitement thermique

En modifiant la microstructure interne des matériaux métalliques par chauffage, il améliore la dureté, la solidité, la ténacité et la résistance à l'usure. Il convient aux métaux tels que l'acier, les alliages d'aluminium, les alliages de cuivre et les alliages de titane.

Capacité d'usinage en CNC par tournage-fraisage composé

Notre ISO 9001 démontre que nos pièces composées de tournage-fraisage répondent à des exigences strictes en matière de tolérance. Nous respectons les normes de tolérance ISO-2768f pour les métaux usinés par CNC et ISO-2768m pour les pièces en plastique, ce qui vous permet d'obtenir des composants usinés par CNC avec des normes d'usinage de haute précision.

| Propriété | Description |

|---|---|

| Taille maximale des pièces | Diamètre d'usinage maximal de 600 mm et longueur de 1200 mm. L'usinage composé par tournage et fraisage permet d'effectuer plusieurs opérations en une seule fois pour des pièces complexes. |

| Taille minimale des pièces | Diamètre minimum usinable jusqu'à 3 mm, en fonction de la géométrie de la pièce et du matériau. |

| Tolérance générale | Tolérance standard ±0,01 mm ; des tolérances plus étroites jusqu'à ±0,005 mm peuvent être obtenues en réduisant le resserrage. |

| Délai d'exécution | Prototypes en 1 à 3 jours ; production de petites séries en 3 à 5 jours, avec des options accélérées en 24 à 48 heures. |

Lignes directrices pour la conception de l'usinage à commande numérique des pièces tournantes et des pièces composées

| Objet | Taille recommandée |

|---|---|

| Rayons | Rayon intérieur minimum ≥ 2 mm. Les grands rayons de contour et les profils de rotation peuvent être usinés efficacement avec l'usinage composé par tournage-fraisage, en fonction de la géométrie de la pièce et du matériau. |

| Filets et trous taraudés | Les filetages extérieurs et intérieurs de M2 à M50 peuvent être usinés par des opérations combinées de tournage et de fraisage. Une longueur minimale de filetage de 1,5 fois le diamètre est recommandée pour assurer la stabilité. |

| Épaisseur minimale de la paroi | Épaisseur minimale recommandée : 1 mm pour les métaux et 1,5 mm pour les matières plastiques afin de maintenir la rigidité lors de l'usinage par tournage-fraisage. |

| Texte | Profondeur de gravure recommandée : 0,5-2 mm avec une hauteur de caractère de 1-10 mm. La gravure sur plusieurs faces peut être réalisée efficacement à l'aide d'installations composées d'un tour et d'une fraise. |

| Trous | Diamètre minimum du trou usinable : 1 mm. Profondeur de trou recommandée ≤ 5× le diamètre ; profondeur maximale réalisable jusqu'à 10× le diamètre dans des conditions d'usinage stables. |

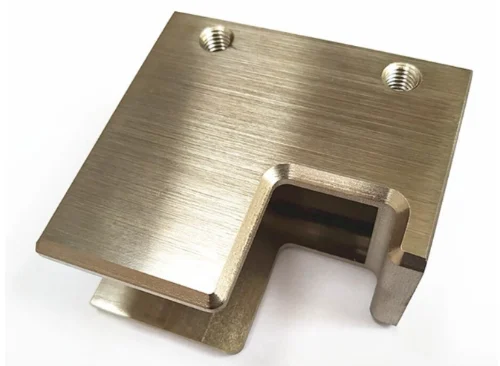

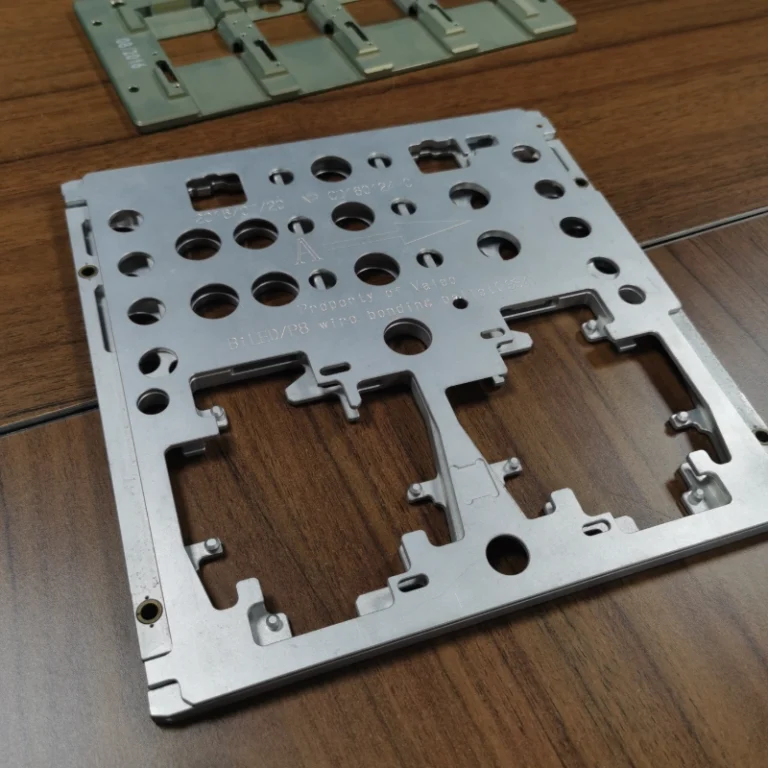

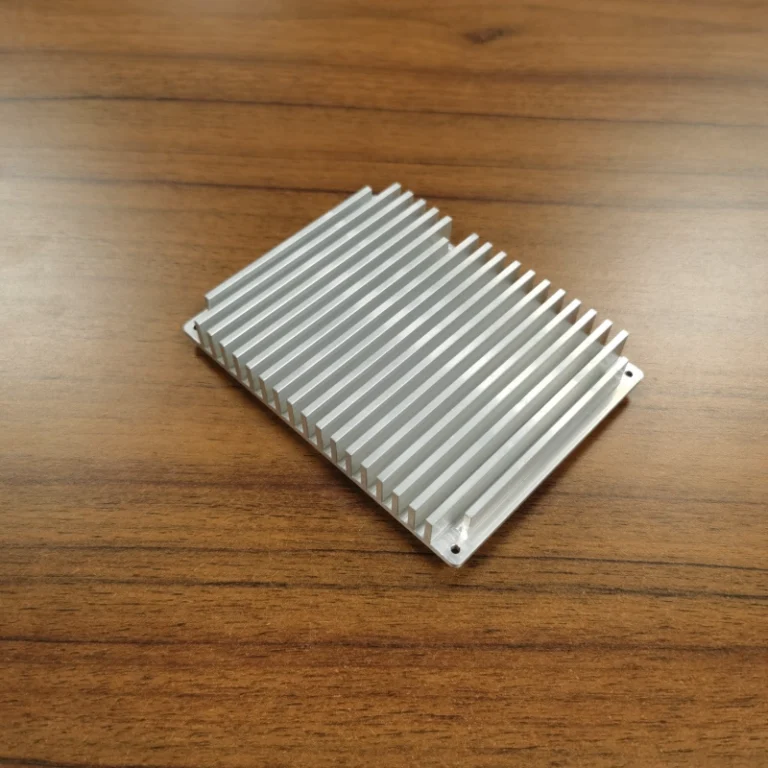

Présentoir de pièces cnc tournantes et composées

Nos services d'usinage CNC par tournage-compression traitent sans effort les surfaces complexes, l'usinage de solides tridimensionnels, englobant les plastiques, les métaux, les composants de grande taille et la production en petites séries. Les tolérances peuvent être contrôlées jusqu'à 0,001 pouce.

Avantage de l'usinage composé par tournage et fraisage à commande numérique

Précision et qualité accrues : Les processus multiples réalisés en une seule fois minimisent les erreurs de positionnement. Pour l'usinage d'arbres de précision, cela garantit la précision dimensionnelle de toutes les sections tout en tirant parti du fraisage pour compenser les limites du tournage, améliorant ainsi la précision globale.

Augmentation de l'efficacité de la production : Élimination des transferts de pièces et des temps de réglage et d'alignement multiples. Pour les pièces présentant des surfaces et des schémas de perçage complexes, les méthodes traditionnelles nécessitent plusieurs machines et transferts, alors que l'intégration tournage-fraisage permet de les réaliser en un seul réglage, ce qui raccourcit les cycles et réduit les coûts.

Flexibilité accrue du processus : Capable de traiter diverses formes complexes, rotatives ou non, grâce à une programmation et une sélection d'outils optimisées pour un usinage efficace.

Qualité de surface optimisée : Sélection flexible des méthodes d'usinage et des paramètres de coupe en fonction des exigences de la pièce, ce qui permet de répondre aux demandes strictes de qualité de surface pour les composants optiques, les moules de précision et les applications similaires.

Application de pièces composées par tournage-fraisage

L'aérospatiale : Les composants présentent des structures complexes, des exigences de précision rigoureuses et des matériaux spécialisés. Les aubes de turbine des moteurs d'avion et les réservoirs de carburant des engins spatiaux en sont des exemples. L'intégration du tournage et du fraisage permet un usinage précis qui garantit les performances et la fiabilité.

Fabrication automobile : Utilisé pour l'usinage de composants critiques tels que les vilebrequins, les arbres à cames, les engrenages de transmission et les arbres d'entraînement, il garantit la précision des dimensions et améliore l'efficacité de la production.

Dispositifs médicaux : Exigences élevées en matière de précision, de qualité de surface et de biocompatibilité. Les petits composants de précision tels que les articulations artificielles et les implants dentaires sont fabriqués avec une grande précision grâce à l'intégration du tournage et du fraisage.

Fabrication de moules : Les cavités et les noyaux des moules présentent des structures complexes. L'intégration du tournage-fraisage permet un usinage rapide et précis, améliorant la précision et l'efficacité des moules tout en raccourcissant les cycles de développement.

FAQ du composé de tournage et de fraisage

La programmation de surfaces courbes complexes pour l'usinage composé en tournage-fraisage est-elle difficile ?

Oui. Les surfaces courbes complexes présentent des géométries irrégulières, ce qui complique la modélisation et la programmation. Bien que les logiciels de FAO puissent générer des parcours d'outils à partir de modèles 3D, les programmeurs doivent encore les examiner et les optimiser pour garantir la faisabilité et la qualité de l'usinage. Une bonne compréhension et une expérience de l'espace sont nécessaires.

Le dépannage des machines tournantes et des machines composées est-il complexe ?

Oui. Les machines composites de tournage-fraisage intègrent des systèmes mécaniques, électriques et de contrôle, de sorte que les défaillances peuvent provenir de plusieurs domaines. Un dépannage efficace nécessite une expertise pluridisciplinaire et les réparations majeures requièrent souvent un équipement spécialisé ou l'assistance du fournisseur de la machine.

L'usinage composé par tournage-fraisage est-il adapté à la production de petites séries ?

Oui. L'usinage composé par tournage-moulage permet de réaliser plusieurs processus en une seule fois, ce qui réduit le temps de préparation, les transferts de pièces et les erreurs cumulées. Malgré des coûts d'équipement plus élevés, l'amélioration de l'efficacité, de la précision et de la cohérence en font un outil bien adapté à la production de petites séries et de variétés multiples.

Comment la chaleur de coupe est-elle contrôlée dans l'usinage composé par tournage-fraisage ?

La chaleur de coupe est gérée en optimisant les paramètres de coupe, en utilisant un liquide de refroidissement ou un refroidissement à haute pression, et en choisissant des matériaux et des géométries d'outils appropriés. Un contrôle efficace de la chaleur réduit la déformation thermique et aide à maintenir la précision de l'usinage et la qualité de la surface.

Quelle est la différence entre l'usinage composé par tournage-fraisage et l'usinage à 5 axes ?

Différences :

L'usinage par tournage-fraisage intègre le tournage et le fraisage en une seule opération et convient aux pièces rotatives ou à caractéristiques mixtes. L'usinage à cinq axes excelle dans le traitement de haute précision des surfaces complexes de forme libre.

Connexion :

Il s'agit de deux technologies d'usinage avancées qui se complètent souvent. Dans la pratique, l'usinage par tournage-fraisage peut être utilisé pour l'ébauche ou le traitement intégré, suivi de l'usinage à 5 axes pour la finition de haute précision.