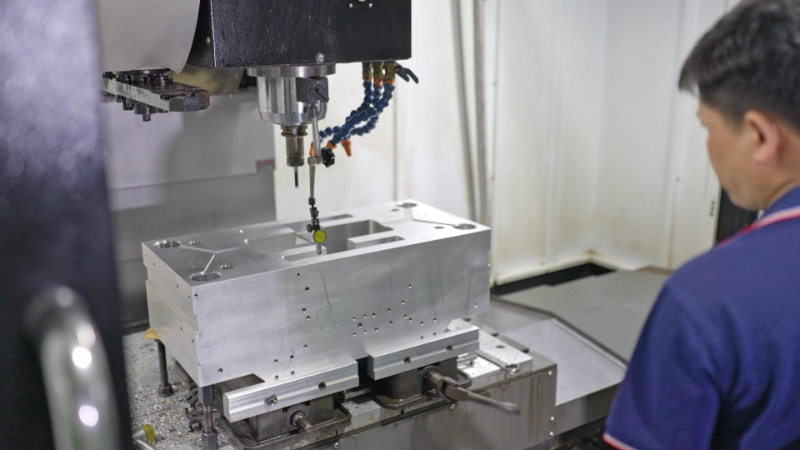

Service d'usinage CNC à 3 axes

Fabriquez vos pièces à l'aide de nos machines d'usinage CNC à trois axes, avec une précision allant jusqu'à 0,005 pouce. Délai d'exécution le plus court : 1 jour. Nous proposons des services de fraisage de précision pour le métal et le plastique.

Fraisage CNC 3 axes avec Weldo

Les services d'usinage à trois axes de Weldo permettent d'améliorer les vitesses de production et d'utiliser divers matériaux pour la fabrication. Nous sommes en mesure de fournir des services de production de pièces usinées à trois axes de qualité supérieure.

Notre équipe spécialisée dans l'usinage à trois axes, forte de ses années d'expérience et de son équipement de précision avancé, peut produire rapidement des pièces complexes répondant à des exigences strictes en matière de livraison et de qualité.

Qu'est-ce que le fraisage 3 axes ?

L'usinage à trois axes utilise la technologie de la commande numérique par ordinateur (CNC) pour guider les outils de coupe le long de trois axes linéaires (X, Y, Z) afin d'enlever l'excès de matière des pièces. Ce procédé permet d'effectuer des opérations telles que le fraisage, le perçage et le taraudage, ce qui le rend idéal pour les pièces d'épaisseur uniforme ou présentant des variations de profondeur minimes.

Usinage CNC 3 axes sur mesure Matériaux

Nos centres d'usinage à trois axes peuvent traiter plus de 100 matériaux, y compris des métaux et des plastiques. Nous pouvons sélectionner le matériau approprié en fonction de vos exigences, de votre environnement de travail, de votre budget et des besoins de post-traitement de vos pièces. Consultez notre liste de matériaux de fraisage CNC 3 axes couramment utilisés ci-dessous et contactez-nous pour discuter de vos besoins spécifiques.

Matériau métallique :

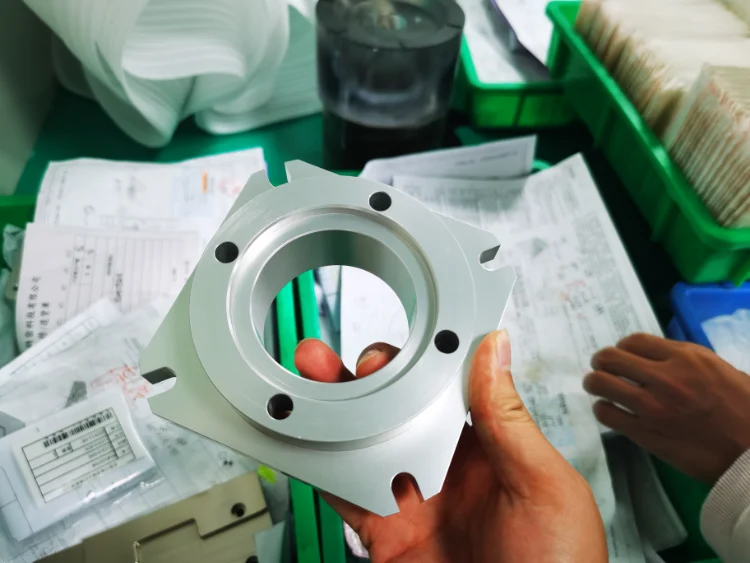

Aluminium

L'aluminium est le composant le plus couramment utilisé pour l'usinage de précision. Il a une faible densité, une texture dure et un matériau souple. Grâce à sa résistance à la corrosion, il est largement utilisé dans l'aérospatiale, les os bioniques et la fabrication de pièces automobiles.

Couleur : Argent.

Les types : Aluminium 6061、7075、2024、5052、6063 et MIC-6.

Finition de la surface : Polissage, brossage, sablage, chromage, anodisation, galvanisation, revêtement par poudre, gravure au laser.

Délai de livraison : 1-5 jours.

Acier inoxydable

L'acier inoxydable offre une forte résistance à la corrosion et une surface lisse et facile à nettoyer. Il est principalement utilisé dans les équipements de cuisine, les appareils médicaux, les matériaux de construction et le bâtiment, ainsi que dans les pièces automobiles.

Couleur : Argent.

Les types : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finition de la surface : Polissage, brossage, sablage, galvanoplastie, pulvérisation, PVD (Physical Vapor Deposition), passivation, décapage, coloration.

Délai de livraison 2 à 5 jours.

Cuivre

Possède une conductivité électrique, une ductilité à la traction et des propriétés antimicrobiennes. Il est principalement utilisé pour la fabrication d'objets d'artisanat, d'articles de décoration et d'équipements médicaux.

Couleur Orange, jaune.

Les types : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finition de la surface : Passivation, galvanisation, placage chimique, grenaillage, sablage, traitement chimique du film, polissage, nettoyage brillant.

Délai de livraison : 1-5 jours.

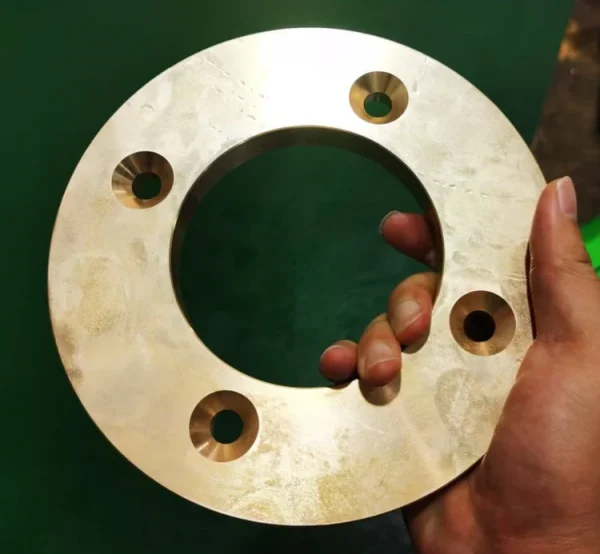

Bronze

Le bronze est un alliage de cuivre et d'étain (possiblement avec du plomb, du zinc et du phosphore), point de fusion bas (800-900°C) et excellente fluidité, ainsi que résistance à la corrosion. Le bronze à faible teneur en étain présente une teinte jaune d'or, tandis que le bronze à haute teneur en étain apparaît blanc grisâtre ou gris argenté. Il est principalement utilisé dans la fabrication mécanique pour les sculptures, les roulements, les engrenages, les vannes, ainsi que dans les composants d'ingénierie marine tels que les hélices, ainsi que dans les composants d'ingénierie marine tels que les raccords de coque et les pompes à eau.

Couleur : or/brun.

Les types : Bronze d'étain, bronze d'aluminium, bronze de béryllium, bronze de silicium, bronze de manganèse.

Finition de la surface : Sablage, polissage, moletage, meulage, passivation, revêtement chimique, coloration par imprégnation, coloration au pinceau/à la bombe, galvanisation, anodisation, revêtement par poudre, brossage.

Délai de livraison : 1-5 jours.

Acier

Fer allié au carbone (généralement 0,1%-1,7%) et à d'autres éléments d'alliage (tels que le chrome, le nickel, le manganèse, etc.). En ajustant la composition et les processus de traitement thermique, il est possible d'obtenir diverses propriétés, notamment une résistance élevée, une grande ténacité, une résistance à l'usure et une résistance à la corrosion. Il convient à la production de composants tels que les boulons, les arbres, les engrenages, les forets, les fraises et les outils de tournage, et est également fréquemment utilisé dans la fabrication de soupapes de moteur et d'aubes de turbine.

Couleur : Argent .

Les types : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finition de la surface :Sablage, finition miroir, revêtement PVD, finition brossée, revêtement par pulvérisation, galvanoplastie.

Délai de livraison : 1-5 jours

Magnésium

Le magnésium a une densité d'environ deux tiers de celle de l'aluminium et d'un quart de celle de l'acier. Sa faible dureté se traduit par un effort de coupe minimal et une usure réduite de l'outil. Avec une conductivité thermique supérieure à celle de l'aluminium, il permet d'économiser du temps d'usinage CNC et des matériaux. Son rapport résistance/poids est supérieur à celui des alliages d'aluminium et de l'acier, tandis que sa capacité d'amortissement est 1,5 fois supérieure à celle de l'aluminium, ce qui permet d'absorber efficacement les vibrations et le bruit. Ces propriétés en font un matériau idéal pour les industries aérospatiale, automobile et électronique.

Couleur : Argent.

Les types : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finition de la surface : Revêtement par conversion chimique, anodisation, nickelage, galvanoplastie, revêtement composite, peinture par pulvérisation, revêtement par poudre, revêtement par électrophorèse.

Délai de livraison : 1-5 jours.

Matière plastique :

ABS

Combinant la rigidité de l'acrylonitrile, la ténacité du butadiène et la facilité de traitement du styrène, il offre une excellente résistance aux chocs (conservant sa ténacité même à basse température) avec une dureté et une rigidité équilibrées. Adapté aux composants de précision soumis à des charges modérées, il est idéal pour la fabrication de pièces de précision telles que les boîtiers électroniques et électriques, les conduits automobiles, les composants d'habillage intérieur et les composants d'habillage extérieur.

Couleur : Beige, noir.

Les types : ABS polyvalent, ignifuge, résistant à la chaleur, résistant aux chocs, transparent (MBS), rempli d'ABS modifié, allié, fonctionnalisé.

Finition de la surface :Revêtement par pulvérisation, galvanisation, sérigraphie, gravure au laser, estampage à chaud, revêtement sous vide, impression par transfert d'eau, sablage, revêtement anti-traces de doigts.

Délai de livraison : 1-5 jours.

PVC

PVC rigide : densité d'environ 1,35 g/cm³, haute résistance mécanique, résistance à la traction jusqu'à 34,5-49 MPa, allongement 20-40%, forte résistance aux acides, aux alcalis et aux huiles, résistant au vieillissement, adapté aux environnements chimiques et corrosifs.

Couleur : Blanc, beige, noir.

Les types : PVC rigide et PVC souple.

Finition de la surface : Peinture et placage, polissage, ponçage

Délai de livraison : 1-5 jours.

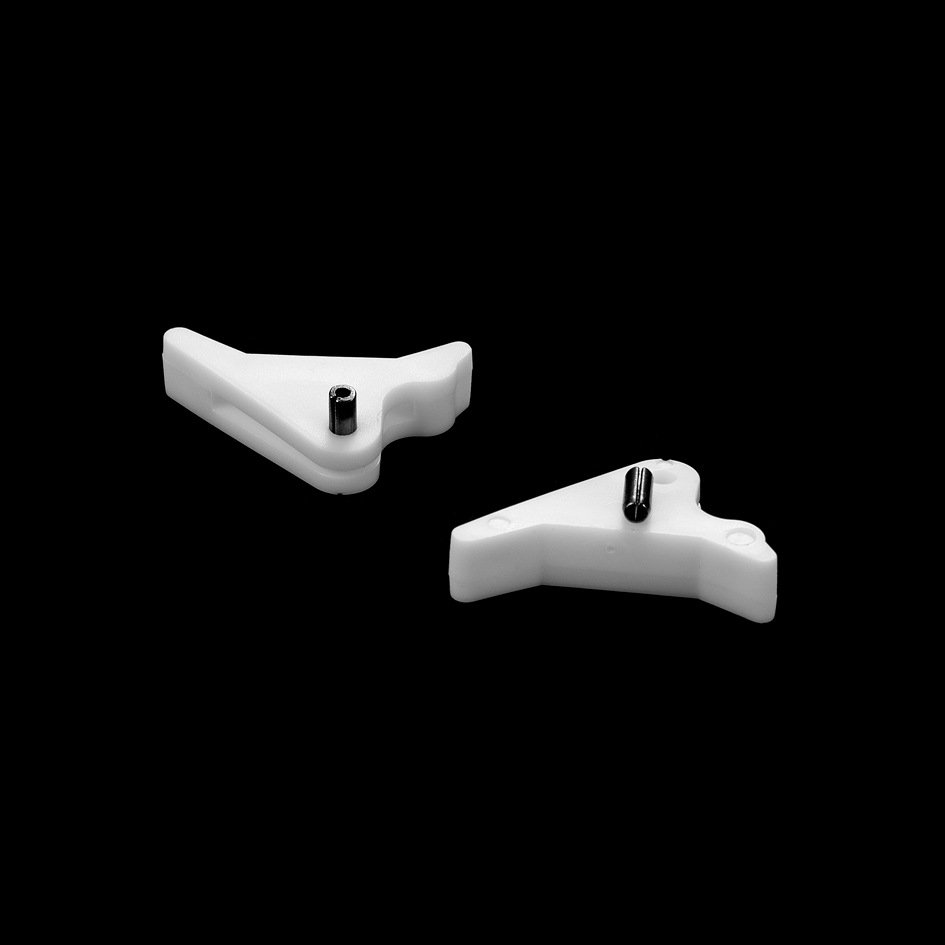

POM

Haute résistance à la traction et faible coefficient de frottement, excellente stabilité dimensionnelle, facilité d'usinage, peut remplacer le métal comme matière première pour les composants résistants à l'usure tels que les engrenages et les roulements, largement utilisés dans l'industrie automobile, les machines industrielles, les outils médicaux, etc.

Couleur blanc, noir, bleu, jaune, etc.

Les types : POM-H, POM-C.

Finition de la surface : Polissage, sablage, polissage chimique, polissage au laser, anodisation/peinture.

Délai de livraison : 1-5 jours.

PMMA

Avec un coefficient de transmission de la lumière de 92%, il est qualifié de "cristal plastique" et sert de matériau pour les composants optiques tels que les lentilles et les guides de lumière. Son uniformité optique dépasse celle du verre ordinaire, alors qu'il pèse deux fois moins. Il est facile à usiner, présente une stabilité thermique modérée, un faible retrait et une bonne résistance aux chocs. Il est principalement utilisé dans l'industrie de l'électronique grand public pour les couvercles de protection des écrans, les lentilles et les cadres de téléphones portables.

Couleur Les couleurs sont les suivantes : transparent, blanc, noir, coloré.

Les types : Polyvalent / Résistant aux chocs / Résistant à la chaleur / Nacré.

Finition de la surface : Polissage, revêtement amélioré, sablage pour la texture, impression pour la coloration, traitements anti-rayures et anti-traces de doigts.

Délai de livraison : 1-5 jours.

PC

Thermoplastique haute performance présentant une grande ténacité (résilience à basse température) et une grande rigidité, idéal pour l'usinage de précision à commande numérique (découpe, perçage). Plus léger que l'acrylique, il offre une forte résistance au fluage et une isolation haute fréquence, convenant aux composants isolés et résistants aux contraintes. Respectueux de l'environnement grâce au recyclage par fusion, il est utilisé dans les boîtiers électroniques, les supports de spectromètre et les dissipateurs thermiques.

Couleur : blanc ou noir.

Les types : PC général usinable/retardateur de flamme/renforcé/mélangé.

Finition de la surface : Polissage, durcissement, pulvérisation, gravure au laser, galvanisation, estampage à chaud.

Délai de livraison : 1-5 jours.

PA

Le PA (polyamide, nylon) présente une résistance à la traction comprise entre 62 et 85 MPa, un faible coefficient de frottement et une excellente résistance à la chaleur. Principalement utilisé dans les composants structurels à forte charge tels que les engrenages et les roulements, il facilite la fabrication de pièces automobiles, de produits électroniques grand public et de composants de machines industrielles.

Couleur : Coloré.

Les types : PA6, PA66, PA6T, PA9T.

Finition de la surface :Broyage mécanique, attaque acide/alcaline, technologie de l'hydrolyse, revêtement.

Délai de livraison : 1-5 jours.

PE

Le PE (polyéthylène) est un matériau thermoplastique à faible point de fusion. Pendant l'usinage, la température de l'outil doit être contrôlée pour éviter l'adhérence, ce qui permet d'obtenir une surface lisse et sans bavure. Ses propriétés de faible friction et d'autolubrification en font un matériau adapté aux composants coulissants/rotatifs. Il résiste à la plupart des acides, alcalis, sels et solvants organiques, mais il est soluble dans les hydrocarbures aromatiques et halogénés. Les applications courantes comprennent les conteneurs alimentaires, les poubelles et les jouets.

Couleur Les couleurs sont les suivantes : noir, blanc, coloré.

Les types : LDPE, HDPE, UHMWPE, PEX, PEX-A, PEX-B.

Finition de la surface :Polissage, sablage, revêtement, gravure.

Délai de livraison : 1-5 jours.

PEEK

Le PEEK (polyétheréthercétone) est un plastique technique semi-cristallin qui se caractérise par une grande résistance, un point de fusion élevé et un faible coefficient de frottement. Il offre une excellente résistance chimique et convient aux composants structurels de l'aérospatiale, aux pièces à haute température et aux dispositifs médicaux tels que les endoscopes et les poignées.

Couleur : Beige, noir.

Les types : CF-PEEK, GF-PEEK, PEEK avec des charges de noir de carbone/céramique/PTFE/graphite.

Finition de la surface :Sablage, polissage, revêtement métallique, revêtement polymère.

Délai de livraison : 1-5 jours.

PP

Le PP (polypropylène) est un thermoplastique semi-cristallin dont le point de fusion est d'environ 130-160°C. Il présente d'excellentes propriétés d'écoulement lors de la transformation. Il présente d'excellentes propriétés de fluidité de traitement. Lors de l'usinage CNC, le contrôle de la température est essentiel (plage recommandée : 200-230°C). Il convient aux opérations de pliage répétées. Le choix de l'outil doit s'aligner sur les caractéristiques du matériau. Principalement utilisé pour les conteneurs, les connecteurs et les composants structurels.

Couleur Les couleurs sont les suivantes : noir, blanc, coloré.

Les types : PP-H, PP-B, PP-R, HIPP.

Finition de la surface :Polissage, sablage, revêtement.

Délai de livraison : 1-5 jours.

PEHD

Le PEHD (polyéthylène haute densité) est un thermoplastique linéaire qui présente une excellente résistance aux chocs et une grande stabilité dimensionnelle. Non toxique et inodore, il convient à la fabrication de valves, de corps de pompes, d'engrenages, de paliers lisses et sert de matériau de base pour les planches de surf.

Couleur : noir, blanc.

Les types : HI-HDPE, UV-HDPE, UHMWPE, HDPE chargé de noir de carbone.

Finition de la surface :Polissage, sablage, revêtement.

Délai de livraison : 1-5 jours.

HIPS

Le HIPS est un thermoplastique non cristallin contenant 5-15% de caoutchouc, offrant à la fois une grande résistance aux chocs et une grande facilité de traitement. Il se caractérise par une dureté de surface modérée, une faible absorption de l'humidité (0,05-0,7%), un faible coût et la possibilité de réaliser des structures complexes. Largement utilisé dans les boîtiers d'appareils électroménagers, les emballages alimentaires, les intérieurs d'automobiles et les tuyauteries industrielles, il remplace le métal pour répondre aux exigences de légèreté et de résistance aux chocs.

Couleur : noir.

Les types : HIPS résistant aux chocs, HIPS ignifuge bromé, HIPS renforcé de fibres de verre.

Finition de la surface :Polissage ,Sablage ,Coating.

Délai de livraison : 1-5 jours.

Finitions de surface pour les pièces usinées en CNC sur 3 axes

Sur la base de plus de 10 ans d'expérience dans le domaine de l'usinage CNC et des processus de finition de surface des clients, Weldo a dressé la liste suivante pour améliorer la qualité et la finition de surface des pièces après le fraisage à 3 axes. Cela permet d'améliorer l'aspect, la rugosité, la dureté et la résistance à la corrosion des composants tout en masquant les marques d'outils.

Finition usinée

Le prototype traité par la machine-outil conserve des traces d'usinage de l'outil.

Anodisation

L'anodisation améliore la résistance à la corrosion et à l'usure des métaux et permet de les colorer et de les recouvrir.

Polonais

Le polissage améliore la finition de la surface et l'attrait esthétique. Il convient aux matériaux tels que les métaux, les céramiques, les plastiques et le PMMA.

Sablage

Le sablage consiste à propulser un matériau abrasif à haute pression ou mécaniquement sur une pièce afin d'obtenir une finition propre, rugueuse et mate.

Finition brossée

La finition brossée crée un motif texturé sur les surfaces métalliques, ce qui renforce l'attrait esthétique. Convient à l'aluminium, au cuivre, à l'acier inoxydable et à d'autres matériaux.

Revêtement en poudre

Le revêtement en poudre est appliqué à la surface de la pièce par adhésion électrostatique, puis durci à haute température pour former un revêtement dense, améliorant la résistance à la corrosion des surfaces métalliques et plastiques.

Finition par galvanoplastie

Le placage métallique est déposé sur les surfaces des matériaux par des procédés électrolytiques afin d'améliorer la résistance à la corrosion et à l'usure. Cette technique convient aux métaux et à certains plastiques.

Oxydation noire

Un revêtement d'oxyde noir est formé sur les surfaces métalliques par oxydation chimique, offrant un faible coût, un processus simple et une réduction de la réflexion de la lumière.

Alodine

Forme un revêtement protecteur sur les surfaces par conversion chimique, améliorant la résistance à la corrosion et l'adhérence. Respectueux de l'environnement et doté d'une excellente conductivité, il convient aux alliages d'aluminium et de magnésium.

Traitement thermique

En modifiant la microstructure interne des matériaux métalliques par chauffage, il améliore la dureté, la solidité, la ténacité et la résistance à l'usure. Il convient aux métaux tels que l'acier, les alliages d'aluminium, les alliages de cuivre et les alliages de titane.

Capacité d'usinage CNC à 3 axes

Notre ISO 9001 démontre que nos pièces fraisées sur trois axes répondent à des exigences de tolérance strictes. Nous respectons les normes de tolérance ISO-2768f pour les métaux fraisés par CNC et ISO-2768m pour les pièces en plastique, ce qui vous permet d'obtenir des composants usinés par CNC avec des normes d'usinage de haute précision.

| PROPRIÉTÉ | DESCRIPTION |

|---|---|

| Taille maximale des pièces | Le diamètre maximal d'usinage direct est de 800 mm et la longueur maximale d'usinage de 1500 mm. Pour les pièces plus longues nécessitant un tournage de précision, nous pouvons adapter l'équipement en conséquence. |

| Taille minimale des pièces | Le diamètre peut aller jusqu'à 5 mm, en fonction des exigences spécifiques de la taille de la pièce et du matériau. |

| Tolérance générale | Notre tolérance standard pour le tournage CNC est de 0,01 mm. Si le matériau et la structure le permettent, des tolérances plus serrées, de l'ordre de ±0,005 mm, peuvent être obtenues. |

| Délai d'exécution | L'usinage de prototypes est généralement expédié dans un délai de 1 à 3 jours. Le tournage CNC en petites séries prend de 3 à 5 jours, le délai le plus rapide étant de 24 à 48 heures, en fonction de la complexité de la pièce et du matériau. |

Lignes directrices pour la conception de l'usinage CNC à 3 axes

| ITEM | TAILLE RECOMMANDÉE |

|---|---|

| Rayons | Rayon intérieur minimum ≥ 2 mm ; rayon d'usinage maximum jusqu'à 500 mm en fonction de la taille de la pièce et du matériau. |

| Filets et trous taraudés | Filets externes et internes de M2 à M50 ; longueur de filetage recommandée ≥ 1,5× le diamètre pour la stabilité. |

| Épaisseur minimale de la paroi | Épaisseur minimale de la paroi : 1,5 mm pour les métaux, 2 mm pour les plastiques afin de garantir l'intégrité structurelle. |

| Texte | Profondeur de gravure recommandée : 0,5-2 mm ; hauteur des caractères : 1-10 mm, en fonction de la lisibilité. |

| Trous | Diamètre minimal du trou 1 mm ; profondeur recommandée ≤ 5× le diamètre, maximum jusqu'à 10× le diamètre. |

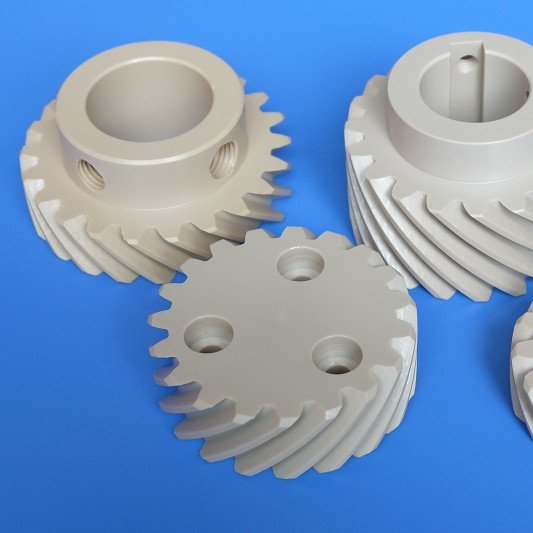

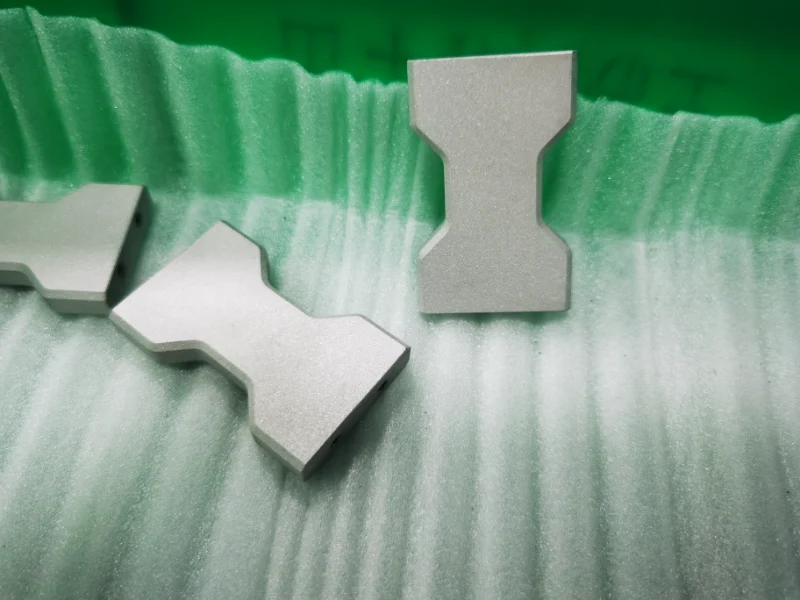

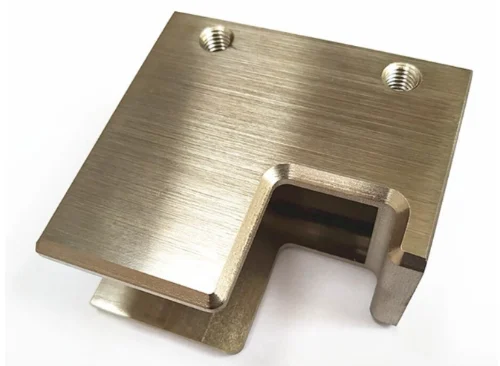

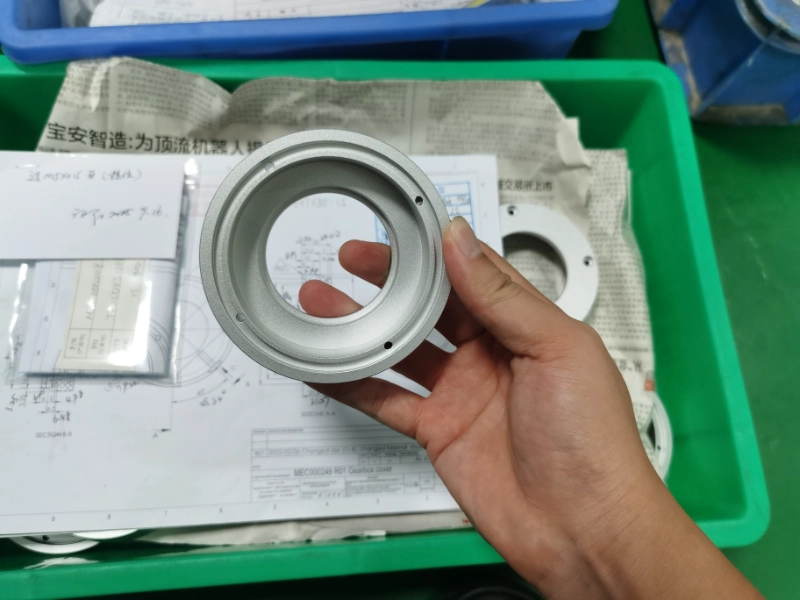

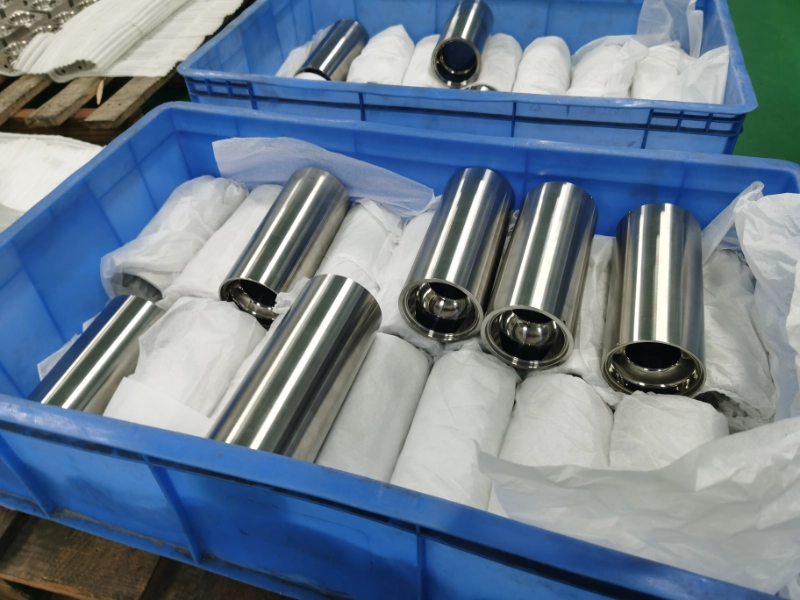

Affichage des pièces de fraisage CNC à 3 axes

Nos services d'usinage CNC à 3 axes traitent sans difficulté l'usinage de surfaces planes bidimensionnelles simples, y compris les plastiques, les métaux, les grands composants et la production en petites séries. Les tolérances peuvent être contrôlées jusqu'à 0,005 pouce.

Avantages du service de fraisage CNC à 3 axes

Technologiquement mûr et facile à utiliser : Les méthodes de programmation des machines CNC à 3 axes (telles que le code G) ont évolué au fil des décennies, ce qui a donné lieu à un système technique mature. Leurs structures mécaniques sont relativement simples, avec de faibles taux de défaillance et des coûts de maintenance inférieurs à ceux des machines multi-axes (par exemple, 5 axes).

Avantages considérables en termes de coûts : Grâce à leur structure simple et à leurs trajectoires de coupe directes, l'usure des outils est réduite, ce qui diminue les coûts d'usinage. Les coûts de production des pièces sont moindres et le fonctionnement automatisé après programmation raccourcit les cycles de développement des produits (des échantillons peuvent être produits en quelques heures seulement).

Précision d'usinage fiable

Haute répétabilité : Les systèmes de contrôle en boucle fermée permettent d'obtenir des tolérances de ±0,005 mm, ce qui répond à la plupart des exigences en matière de pièces de précision.

Stabilité exceptionnelle : La technologie mature d'interpolation à 3 axes minimise les vibrations pendant la coupe, permettant d'obtenir une rugosité de surface supérieure à Ra 0,8μm.

Risques contrôlables

Faible risque de collision : Les trajectoires simples des mouvements à trois axes réduisent la probabilité de collision due à des erreurs de programmation par rapport à l'usinage à plusieurs axes.

Sécurité des données : La technologie mature de transmission et de stockage des programmes en code G réduit les risques de fuite de données.

Efficacité élevée de la production

Avantage de la production par lots : La brièveté du temps de traitement d'une seule pièce permet de répondre aux commandes de petites et moyennes séries (par exemple, 100 à 1 000 pièces), avec des coûts globaux inférieurs à ceux de l'usinage manuel.

Intégration multi-tâches : Une seule machine peut exécuter plusieurs processus tels que le fraisage, le perçage et le taraudage, ce qui réduit la fréquence de préparation des pièces.

Application d'usinage CNC à 3 axes

Fabrication automobile

Applications principales : Usinage d'engrenages de précision, de roulements, de blocs-cylindres et d'autres composants du moteur, ainsi que de pièces structurelles de la carrosserie (par exemple, supports, connecteurs).

Aérospatiale

Applications principales : Fabrication de supports de capteurs, de tableaux de bord, de composants structurels à parois minces, etc., nécessitant une solidité et une résistance à la corrosion dans des conditions extrêmes.

Dispositifs médicaux

Applications principales : Production de bases d'instruments chirurgicaux, de moules d'implants, de composants d'endoscopes, etc., exigeant des spécifications en matière de biocompatibilité et de finition de surface.

Électronique

Applications principales : Usinage de composants métalliques de précision tels que les boîtiers de dissipateurs thermiques, les connecteurs et les clips, en s'adaptant aux tendances à la miniaturisation et à l'allègement.

Machines agricoles

Applications principales : Fabrication de pièces résistantes à l'usure et aux chocs, telles que les supports de lames de faucheuses et les engrenages de transmission.

FAQ du service d'usinage à commande numérique 3 axes

Quels sont les types de pièces qui conviennent à l'usinage CNC à 3 axes ?

L'usinage CNC à 3 axes convient le mieux aux pièces présentant des surfaces planes, des surfaces angulaires, des surfaces en gradins, des rainures ou des surfaces incurvées simples, telles que

- Pièces mécaniques (arbres, engrenages, boîtes)

- Cavités de moulage (nécessitant des serrages multiples pour les cavités profondes)

- Boîtiers électroniques (par exemple, cadres de téléphones portables, coques d'ordinateurs portables)

- Prototypage (vérification rapide de la conception)

Ne convient pas pour : Surfaces courbes complexes (p. ex. lames aérospatiales) ou formage unique sur plusieurs faces (nécessitant un usinage à 5 axes).

Quels sont les facteurs qui affectent la précision de l'usinage CNC à 3 axes ? Comment l'optimiser ?

Facteurs affectant la précision :

- Rigidité de la machine : une rigidité insuffisante de la broche et du guide peut provoquer des vibrations qui affectent la finition de la surface.

- L'usure des outils : Les outils émoussés augmentent la force de coupe, ce qui entraîne des écarts dimensionnels.

- Stabilité du montage : Un serrage instable de la pièce peut entraîner un déplacement.

- Erreurs de programmation : Planification déraisonnable de la trajectoire de l'outil (par exemple, surcoupe, sous-coupe).

Méthodes d'optimisation :

- Vérifier régulièrement la précision de la machine et calibrer la broche et les guides.

- Utiliser des outils à haute rigidité et contrôler les paramètres de coupe (vitesse d'avance, vitesse de la broche).

- Améliorez la stabilité du serrage avec des mandrins à vide ou des fixations hydrauliques.

- Vérifier les trajectoires des outils à l'aide d'un logiciel de simulation (par exemple, Mastercam).

Comment sélectionner les paramètres de coupe pour l'usinage CNC à 3 axes ?

Les paramètres de coupe doivent être ajustés en fonction le matériau, l'outil et le type d'usinage. Les principaux paramètres sont les suivants :

- Vitesse de la broche (S) :

- Matériaux souples (par exemple, l'aluminium) : Vitesse élevée (5000-10000 RPM)

- Matériaux durs (par exemple, l'acier) : Basse vitesse (1000-3000 RPM)

- Vitesse d'avance (F) :

- Ebauche : Avance élevée (500-2000 mm/min) pour un enlèvement de matière rapide

- Finition : faible avance (100-500 mm/min) pour la qualité de la surface

- Profondeur de coupe (Ap) :

- Matériaux durs : Profondeur d'un seul passage ≤0,5mm

- Matériaux souples : Profondeur en un seul passage jusqu'à 2-5 mm

Outils : Utilisez des calculateurs de paramètres de coupe (par exemple, G-Wizard) ou reportez-vous aux recommandations du fabricant de l'outil.

Quels sont les problèmes d'outils courants dans l'usinage CNC à 3 axes et leurs solutions ?

Problème 1 : bris d'outil

- Cause : Effort de coupe excessif, rigidité insuffisante de l'outil ou mauvaise évacuation des copeaux.

- Solution : Réduire la vitesse d'avance, optimiser les trajectoires des outils (par exemple, plongée en spirale) et augmenter le débit du liquide de refroidissement.

Problème 2 : Usure rapide de l'outil

- Cause : Dureté élevée du matériau ou paramètres de coupe déraisonnables.

- Solution : Utiliser des outils revêtus (par exemple, TiAlN) et ajuster la vitesse de la broche/la vitesse d'avance.

Problème 3 : Mauvais état de surface

- Cause : Vibrations de l'outil, faux-rond de la broche ou interférence avec les copeaux.

- Solution : Utiliser des outils de finition, réduire la profondeur de coupe et augmenter le rinçage du liquide de refroidissement.

Comment réaliser une production de masse efficace avec l'usinage CNC à 3 axes ?

Stratégies clés :

- Serrage automatisé : Utiliser des systèmes de changement rapide (par exemple, des appareils à point zéro) pour réduire le temps d'installation.

- Usinage en plusieurs parties : Fixez plusieurs pièces sur la table pour un traitement en continu.

- Optimisation de la trajectoire de l'outil : Utiliser des stratégies d'usinage à grande vitesse (UGV) pour minimiser la coupe à l'air.

- Inspection en ligne : Intégrer des sondes (par exemple, Renishaw) pour l'inspection des premières particules afin d'éviter les déchets de lots.

- Gestion des données : Centraliser la gestion des programmes via un logiciel de FAO (par exemple, Fusion 360) pour réduire les erreurs de programmation.

Cas : Une usine de pièces automobiles a réduit le temps d'usinage d'une seule pièce de 45 à 18 minutes (gain d'efficacité de 150%) en utilisant l'usinage multi-pièces et le serrage automatisé.