Service de moulage

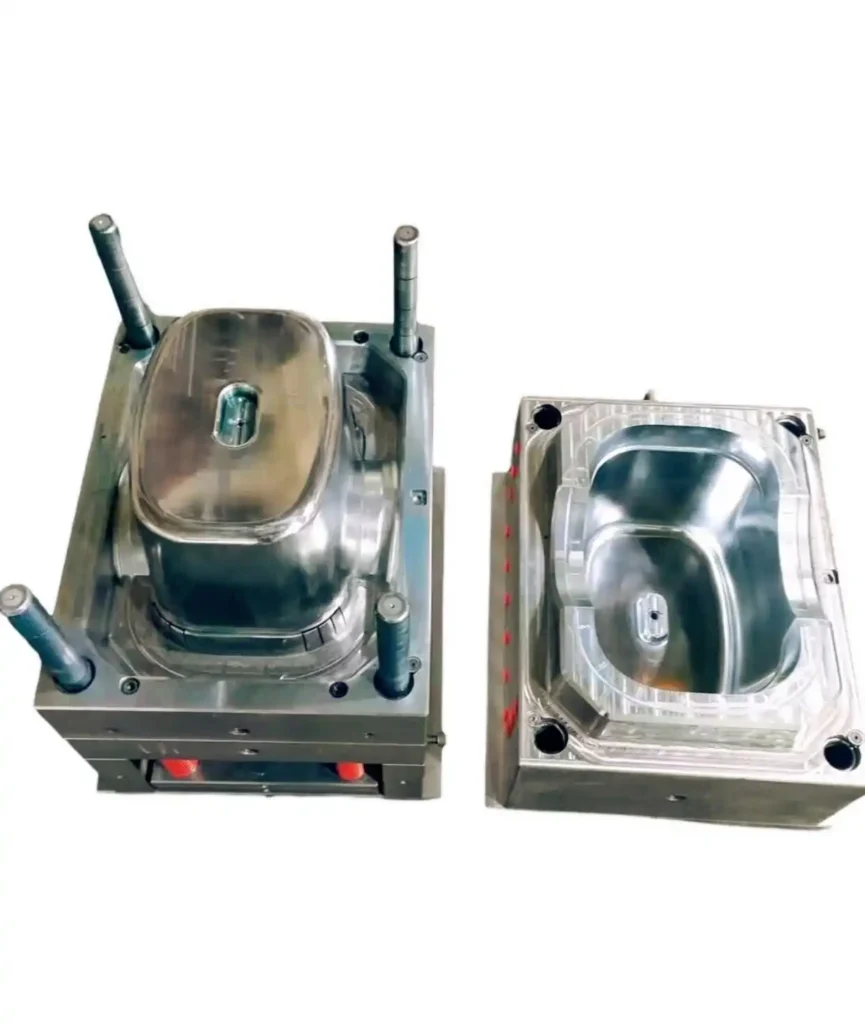

Vue d'ensemble :

Qu'il s'agisse d'un service de moulage par injection de précision, de moulage sous pression ou de moulage en silicone, nous offrons des solutions complètes, du prototypage à la production de masse. Forts de 20 ans d'expérience dans le secteur et d'équipements importés d'Allemagne, nous excellons dans le traitement de pièces structurelles très complexes (telles que les pièces à parois minces, à cavités multiples et à surfaces incurvées de forme spéciale). Nous prenons en charge la personnalisation de plus de 50 matériaux, y compris le PP, le PC et l'ABS, avec des tolérances aussi étroites que ±0,01 mm et un taux de rendement constant supérieur à 99%.

Qu'est-ce que le service de moulage ?

Le service de moulage est un service de processus qui transforme des matériaux (tels que les plastiques, les métaux, le caoutchouc, etc.) en formes spécifiques au moyen de moules. En fonction du matériau et du scénario d'application, les types de services de moulage les plus courants sont : le moulage par injection, le moulage sous pression, le pressage à chaud, le moulage par soufflage, le moulage par rotation.

Matériau pour le moule

Dans les services de moulage, le choix des matériaux a une incidence directe sur la durée de vie du moule, la précision du traitement et le coût de fabrication. Voici une brève description des matériaux couramment utilisés et de leurs caractéristiques :

Acier à outils moule

Caractéristiques: Dureté élevée, résistance à l'usure et à la fatigue thermique, adaptée à une utilisation à long terme et à forte charge.

Sous-catégories:

Aciers à outils pour le travail à froid (tels que D2 et O1): Utilisé dans les matrices d'emboutissage et de cisaillement, avec une dureté de HRC 58-62.

Aciers à outils pour travail à chaud (tels que H13 et H21): Utilisé dans les matrices de coulée sous pression et de forgeage, il offre une résistance à haute température (600-800°C) et une résistance à la fissuration thermique.

Aciers pour moules plastiques (tels que P20 et 718): Utilisé dans les moules d'injection, il offre une excellente aptitude au polissage et convient à la production de pièces transparentes.

Applications: Moulage sous pression de pièces automobiles, emboutissage de connecteurs électroniques et moulage par injection de boîtiers d'appareils électroménagers.

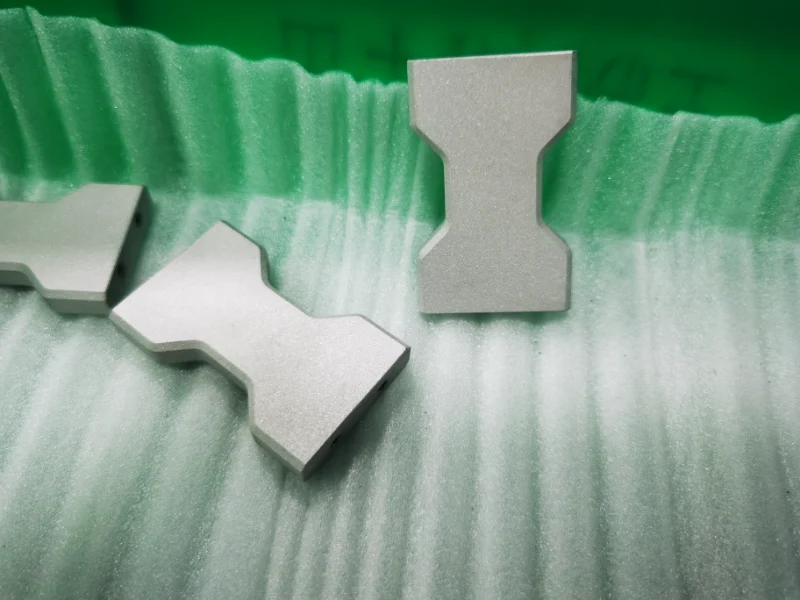

Acier métallurgique en poudre moule

Propriétés: Produit par un procédé de métallurgie des poudres, il présente une microstructure uniforme et une forte résistance aux chocs.

Matériaux représentatifs: ASP23 et V10 (acier à grain ultra-fin), avec une dureté de HRC 63-65.

Applications: Moules d'emboutissage d'engrenages et de moulage sous pression de haute précision pour structures complexes.

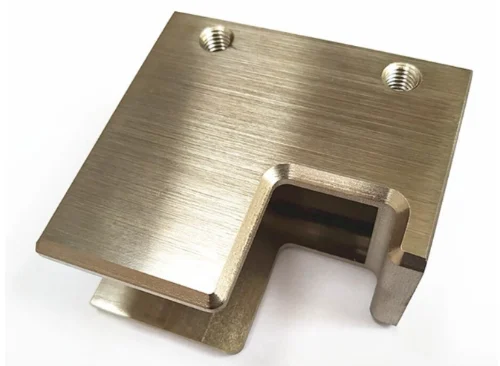

Moule en acier inoxydable

Propriétés: Résistance à la corrosion, excellentes propriétés de polissage, convient aux moules alimentaires et médicaux.

Notes communes :

420: Acier inoxydable martensitique, dureté 48-52 HRC, utilisé pour la vaisselle et les moules d'appareils médicaux.

316L: Acier inoxydable austénitique, résistant aux acides et aux alcalis, utilisé pour les moules d'emballage pharmaceutique.

Applications: Moules d'injection pour seringues, instruments chirurgicaux et récipients alimentaires.

Moule en acier à métallurgie des poudres

Propriétés: Produit par un procédé de métallurgie des poudres, il présente une microstructure uniforme et une forte résistance aux chocs.

Matériaux représentatifs: ASP23 et V10 (acier à grain ultra-fin), avec une dureté de HRC 63-65.

Applications: Moules d'emboutissage d'engrenages et de moulage sous pression de haute précision pour structures complexes.

Moule en alliage d'aluminium

Propriétés: Faible densité (1/3 de celle de l'acier), bonne conductivité thermique, vitesse de traitement rapide, convient aux essais de moulage rapides.

Notes communes :

6061-T6: Alliage d'aluminium à usage général d'une dureté de HB 95, adapté aux moules de faible volume.

7075-T6: Alliage d'aluminium à haute résistance avec une dureté de HB 150, adapté aux moules à structure complexe.

Applications : Développement de prototypes et personnalisation de petites séries (comme les boîtiers de produits 3C).

Moule en alliage de cuivre

Propriétés: Excellente conductivité thermique (trois fois celle de l'acier), adaptée aux moules nécessitant un refroidissement rapide.

Matériel représentatif : Cuivre au béryllium (C17200), d'une dureté de 38 à 42 HRC, utilisé pour les électrodes et les inserts de moules de coulée sous pression.

Applications : Moulage sous pression de cadres de téléphones mobiles et moulage de composants électroniques de précision.

Finition de la surface pour le moulage de pièces

Au cours des 15 dernières années, nous avons sélectionné et décrit brièvement plus de 10 traitements de surface pour diverses pièces moulées.

Finition usinée

Le prototype traité par la machine-outil conserve des traces d'usinage de l'outil.

Anodisation

L'anodisation améliore la résistance à la corrosion et à l'usure des métaux et permet de les colorer et de les recouvrir.

Polonais

Le polissage améliore la finition de la surface et l'attrait esthétique. Il convient aux matériaux tels que les métaux, les céramiques, les plastiques et le PMMA.

Sablage

Le sablage consiste à propulser un matériau abrasif à haute pression ou mécaniquement sur une pièce afin d'obtenir une finition propre, rugueuse et mate.

Finition brossée

La finition brossée crée un motif texturé sur les surfaces métalliques, ce qui renforce l'attrait esthétique. Convient à l'aluminium, au cuivre, à l'acier inoxydable et à d'autres matériaux.

Revêtement en poudre

Le revêtement en poudre est appliqué à la surface de la pièce par adhésion électrostatique, puis durci à haute température pour former un revêtement dense, améliorant la résistance à la corrosion des surfaces métalliques et plastiques.

Finition par galvanoplastie

Le placage métallique est déposé sur les surfaces des matériaux par des procédés électrolytiques afin d'améliorer la résistance à la corrosion et à l'usure. Cette technique convient aux métaux et à certains plastiques.

Oxydation noire

Un revêtement d'oxyde noir est formé sur les surfaces métalliques par oxydation chimique, offrant un faible coût, un processus simple et une réduction de la réflexion de la lumière.

Alodine

Forme un revêtement protecteur sur les surfaces par conversion chimique, améliorant la résistance à la corrosion et l'adhérence. Respectueux de l'environnement et doté d'une excellente conductivité, il convient aux alliages d'aluminium et de magnésium.

Traitement thermique

En modifiant la microstructure interne des matériaux métalliques par chauffage, il améliore la dureté, la solidité, la ténacité et la résistance à l'usure. Il convient aux métaux tels que l'acier, les alliages d'aluminium, les alliages de cuivre et les alliages de titane.

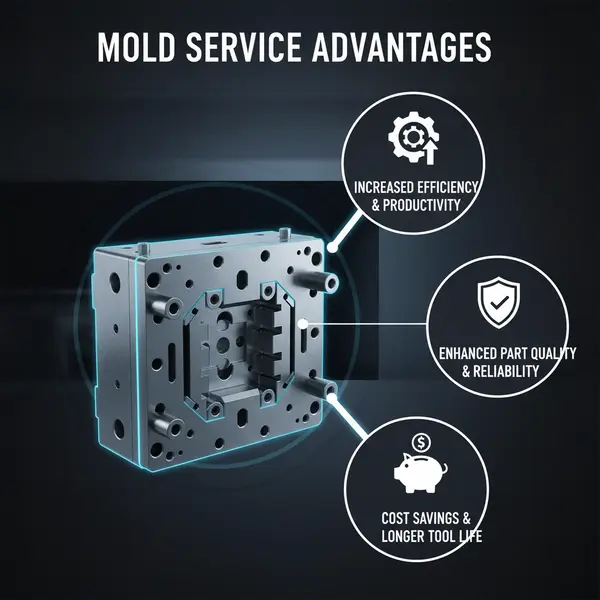

Avantages du service de moulage

1. Grande précision et cohérence

Avantages : Les moules sont fabriqués à l'aide de procédés tels que l'usinage CNC et l'usinage par électroérosion (EDM), avec des tolérances dimensionnelles contrôlées à ±0,001 mm, ce qui garantit une cohérence parfaite pour chaque produit.

2. Grande efficacité de la production de masse

Avantages : Les moules peuvent produire des dizaines de milliers, voire des millions de produits en un seul passage, les coûts unitaires diminuant considérablement à mesure que la production augmente.

3. Optimisation de l'utilisation des matériaux

Avantages : L'analyse de l'écoulement des moules permet d'optimiser l'emplacement de la porte et la conception des canaux, ce qui réduit les rebuts.

4. Capacité de structure complexe

Avantages : Les moules peuvent produire des structures complexes difficiles à réaliser par l'usinage traditionnel (telles que des parois minces, des cavités multiples et des surfaces courbes de forme spéciale).

5. Qualité de surface contrôlable

Avantages : Les surfaces des moules peuvent être traitées par chromage, nitruration et revêtement PVD pour améliorer la dureté de la surface, la résistance à la corrosion ou la brillance.

6. Prototypage rapide

Avantages : Les moules en alliage d'aluminium ou en résine peuvent être fabriqués rapidement, ce qui raccourcit les cycles de développement des produits.

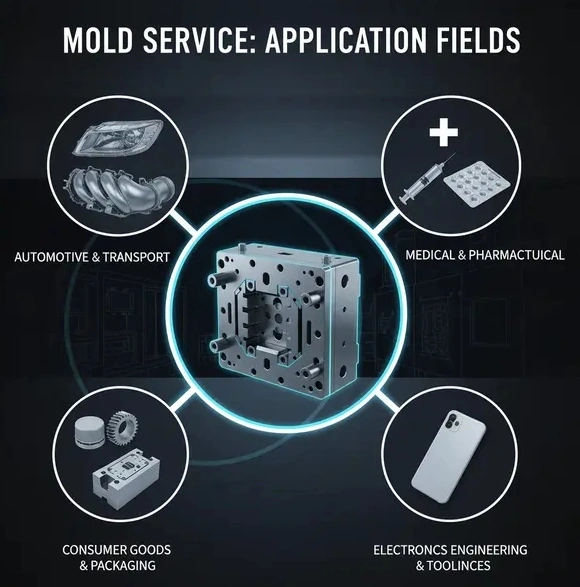

Application du service de moulage

1. L'industrie automobile

Pièces de carrosserie : pare-chocs, tableaux de bord, garnitures de portes (moules à injection).

Groupe motopropulseur : blocs moteurs, boîtiers de transmission (moules moulés sous pression).

Allègement : jantes en alliage d'aluminium, bacs à batterie (moules de coulée à basse pression).

Avantages : La durée de vie des moules atteint 500 000 à 1 000 000 de cycles, ce qui répond aux exigences de haute fiabilité de l'industrie automobile.

2. Produits électroniques et électroniques grand public

Boîtiers : cadres intermédiaires de téléphones mobiles, boîtiers d'ordinateurs portables (usinage CNC + moules d'injection).

Connecteurs : Ports USB, connecteurs HDMI (moules d'estampage de précision).

Composants internes : dissipateurs de chaleur, couvercles de blindage (moulage sous pression + moules composites CNC).

Tendance : les équipements de communication 5G nécessitent une précision de moulage pouvant atteindre ±0,005 mm.

3. Domaine médical

Implants : articulations artificielles, implants dentaires (moules de coulée de précision en alliage de titane).

Instruments : manches de scalpels chirurgicaux, seringues (moules en acier inoxydable de qualité médicale). Emballages : Flacons de vaccins, seringues préremplies (moules d'injection en salle blanche).

Normes : Doit être conforme au système de gestion de la qualité médicale ISO 13485 et le matériau du moule doit être certifié biocompatible.

4. Appareils ménagers et articles de première nécessité

Gros appareils électroménagers : Tambours de lave-linge, boîtiers de climatiseurs (rotomoulage + moulage par injection).

Petits appareils électroménagers : Bouilloires électriques, sèche-cheveux (moule à injection en deux temps).

Nécessités quotidiennes : Vaisselle en plastique, boîtes de rangement (moule à injection assistée par gaz).

Innovation : Les moules sans pulvérisation réduisent les étapes de post-traitement et les coûts de 30%.

FAQ du service de moulage

Q1 : Quels sont les principaux types de processus de service de moulage ?

R : Les principaux processus sont les suivants Moulage par injection (pièces en plastique), Moulage sous pression (composants métalliques), Moulage par soufflage (produits creux), Extrusion (profils en long), et Thermoformage (articles à paroi mince). Choisissez en fonction de vos besoins en termes de matériaux, de précision et de volume.

Q2 : Quels sont les facteurs qui déterminent les coûts du service de moulage ?

R : Les coûts dépendent complexité du moule/matériau (30-60% du total), type de matériau (prix du plastique/métal), volume de production (les lots plus importants réduisent les coûts unitaires), et post-traitement (par exemple, peinture, assemblage).

Q3 : Comment sélectionner un fournisseur de services de moulage ?

A : Donner la priorité aux fournisseurs ayant expertise technique (structures complexes/tolérance de précision), équipement certifié (CNC/EDM/machines automatisées), expérience dans l'industrie (automobile/médical), et un soutien réactif (de la conception à l'après-vente). Évitez les fournisseurs à bas prix dont les moules ont une courte durée de vie.

Q4 : Quel est le cycle de production typique ?

R : Les cycles varient : Examen de la conception (1-3 jours), fabrication de moules (7-15 jours pour l'aluminium/30-60 jours pour l'acier), moulage d'essai (3-7 jours), et production de masse (jours à semaines). Utilisez des outils de simulation ou des fournisseurs locaux pour accélérer le processus.

Q5 : Comment corriger les défauts courants des produits moulés ?

A : Solutions : Marques d'évier (optimiser la porte/le conditionnement), flash (éliminer les moisissures/réduire la pression), marques d'écoulement (ajuster la température de fusion/le dessin), page de guerre (modification du refroidissement/de l'emballage). Utiliser le DOE pour obtenir les paramètres optimaux.

Q6 : Le service de moulage utilise-t-il des matériaux respectueux de l'environnement ?

R : Oui, les options comprennent plastiques biosourcés (PLA), matériaux recyclés (PCR/PIR), composés sans halogèneet conceptions légères (paroi mince/mousse). Équilibre entre performance et durabilité.

Q7 : Le service de moulage peut-il réaliser une intégration multi-matériaux ?

R : Oui, via moulage en deux temps (plastiques souples/durs), moulage par insertion (pièces métalliques), Mousse MuCell (allègement), et Moules imprimés en 3D (refroidissement conforme). Réduit l'assemblage et augmente la résistance.