成形サービス

概要

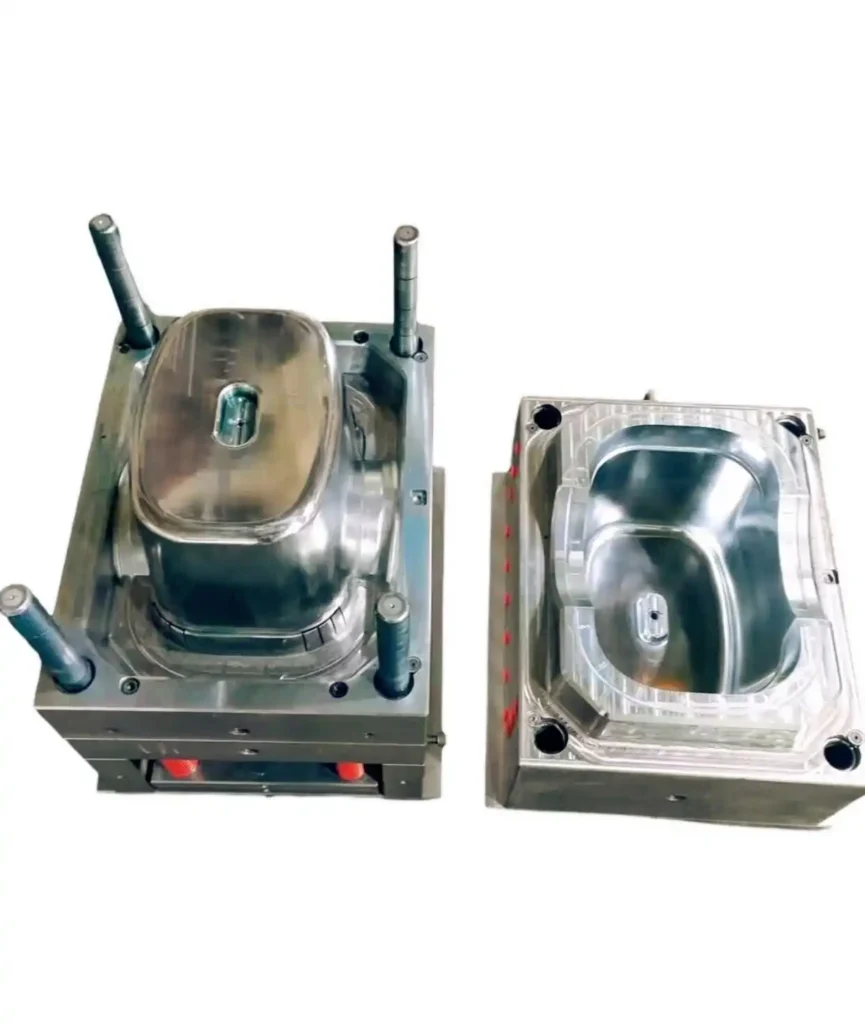

精密射出成形サービス、ダイカスト、シリコン成形など、試作から量産までワンストップソリューションを提供します。20年にわたる業界経験とドイツからの輸入設備を生かし、非常に複雑な構造部品(薄肉、多数個取り、特殊形状の曲面など)の加工を得意としています。公差は±0.01mmと厳しく、99%を超える安定した歩留まり率で、PP、PC、ABSなど50種類以上の材料のカスタマイズに対応しています。

成形サービスとは?

成形サービスとは、材料(プラスチック、金属、ゴムなど)を金型を通して特定の形状に加工するプロセスサービスです。材料や用途に応じて、射出成形、ダイキャスト、ホットプレス、ブロー成形、回転成形などの成形サービスがあります。

金型材料

金型サービスでは、材料の選択が金型の寿命、加工精度、製造コストに直接影響します。以下は、一般的に使用される材料とその特徴について簡単に説明したものである:

工具鋼 型

特徴:高硬度、耐摩耗性、耐熱疲労性に優れ、長期の高負荷使用に適している。

サブカテゴリー:

冷間工具鋼(D2やO1など):スタンピングやシャーリング金型に使用され、硬度はHRC 58-62。

熱間工具鋼(H13、H21など):ダイカストや鍛造金型に使用され、耐高温性(600~800℃)と耐熱亀裂性を有する。

プラスチック金型用鋼(P20、718など):射出成形金型に使用され、研磨性に優れ、透明な部品の製造に適している。

アプリケーション:自動車部品ダイカスト、電子コネクタースタンピング、家電筐体射出成形。

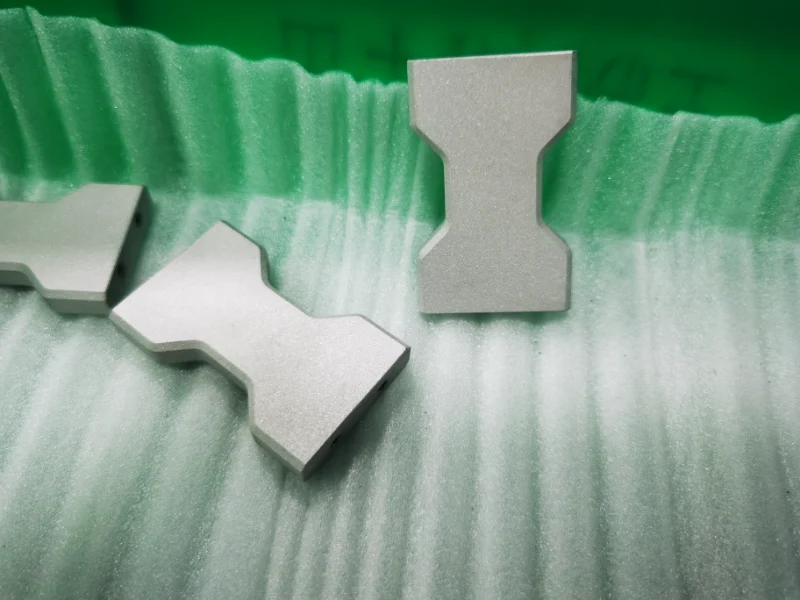

粉末冶金鋼 型

プロパティ:粉末冶金プロセスで製造され、均一な微細構造と強い耐衝撃性を誇る。

代表的な素材:ASP23とV10(超微粒子鋼)で、硬度はHRC63~65。

アプリケーション:高精度ギヤプレスと複雑構造用ダイカスト金型。

ステンレス金型

プロパティ:耐食性、優れた研磨特性、食品用および医療用金型に適しています。

一般的な成績:

420:マルテンサイト系ステンレス鋼、硬度48-52HRC、食器や医療機器の金型に使用される。

316L:オーステナイト系ステンレス鋼、耐酸性、耐アルカリ性、医薬品包装用金型に使用される。

アプリケーション:注射器、手術器具、食品容器用の射出成形金型。

粉末冶金鋼金型

プロパティ:粉末冶金プロセスで製造され、均一な微細構造と強い耐衝撃性を誇る。

代表的な素材:ASP23とV10(超微粒子鋼)で、硬度はHRC63~65。

アプリケーション:高精度ギヤプレスと複雑構造用ダイカスト金型。

アルミニウム合金金型

プロパティ:低密度(鋼鉄の1/3)、良好な熱伝導性、高速処理速度、迅速な金型トライアルに適しています。

一般的な成績:

6061-T6:硬度HB95の汎用アルミ合金で、少量の金型に適している。

7075-T6:硬度HB150の高強度アルミニウム合金で、複雑な構造の金型に適している。

アプリケーション プロトタイプ開発および小ロットのカスタマイズ(3C製品のハウジングなど)。

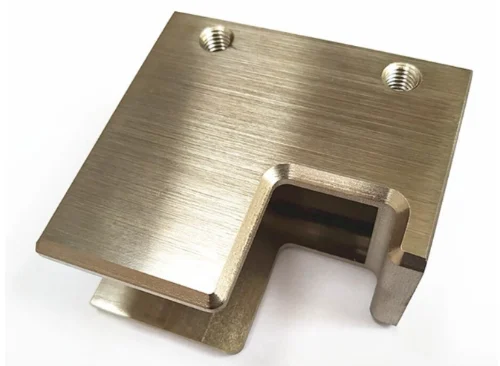

銅合金金型

プロパティ:熱伝導性に優れ(鋼の3倍)、急冷が必要な金型に適している。

代表的な素材: ベリリウム銅(C17200)、硬度は38-42HRCで、電極やダイカスト金型のインサートに使用される。

アプリケーション 携帯電話ミッドフレームのダイカスト、精密電子部品の成形。

表面仕上げ 成形部品用

過去15年間、私たちはさまざまな成形部品の表面仕上げを10種類以上選び、簡単に概説してきた。

削り出し仕上げ

工作機械で加工された試作品には、工具で加工された痕跡が残っている。

陽極酸化処理

アルマイト処理は金属の耐食性と耐摩耗性を高め、金属に適した着色やコーティングを可能にする。

ポーランド語

金属、セラミック、プラスチック、PMMAなどの素材に適しています。

サンドブラスト

サンドブラストでは、研磨材を高圧で、または機械的にワークピースに噴射して、クリーンで粗くマットな仕上げを実現します。

ブラッシュ仕上げ

ブラッシュ仕上げにより、金属表面にテクスチャー模様を作り出し、美的魅力を高めます。アルミニウム、銅、ステンレス、その他の素材に適しています。

パウダーコーティング

パウダーコーティングは、静電接着によってワークピースの表面に塗布され、高温で硬化して緻密な皮膜を形成し、金属やプラスチック表面の耐食性を高める。

電気メッキ仕上げ

金属メッキは、耐食性と耐摩耗性を高めるために、電解プロセスを通じて材料表面に析出される。この技術は、金属や特定のプラスチックに適しています。

ブラック・オキシダイズ

黒色酸化皮膜は化学酸化によって金属表面に形成され、低コスト、シンプルなプロセス、光の反射の低減を実現する。

アロジン

化学変化により表面に保護皮膜を形成し、耐食性と密着性を向上させる。環境にやさしく、導電性に優れ、アルミニウムやマグネシウム合金に適しています。

熱処理

加熱により金属材料の内部組織を変化させ、硬度、強度、靭性、耐摩耗性を向上させる。鉄鋼、アルミニウム合金、銅合金、チタン合金などの金属に適している。

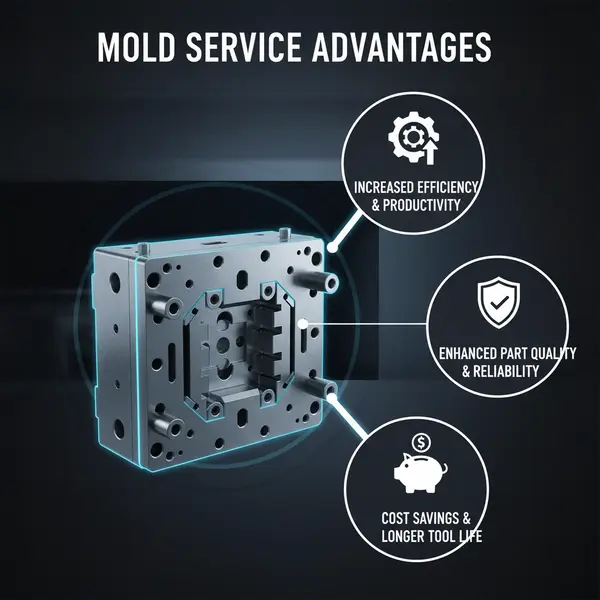

成形サービスの利点

1.高い精度と一貫性

利点金型は、CNC機械加工や放電加工(EDM)などの工程で製造され、寸法公差は±0.001mm以内に管理され、すべての製品に完璧な一貫性を保証します。

2.大量生産における高効率

利点金型は1回のパスで数万から数百万の製品を生産でき、生産量が増えるにつれて単価が大幅に下がる。

3.材料利用の最適化

利点モールドフロー解析により、ゲート位置とランナー設計を最適化し、スクラップを削減。

4.複雑構造能力

利点金型は、従来の機械加工では難しかった複雑な構造(薄い壁、複数の空洞、特殊な形状の曲面など)を作ることができる。

5.制御可能な表面品質

利点金型表面は、クロムメッキ、窒化処理、PVDコーティングにより、表面硬度、耐食性、光沢を向上させることができます。

6.ラピッドプロトタイピング

メリットアルミ合金や樹脂の金型を迅速に製造できるため、製品開発サイクルを短縮できる。

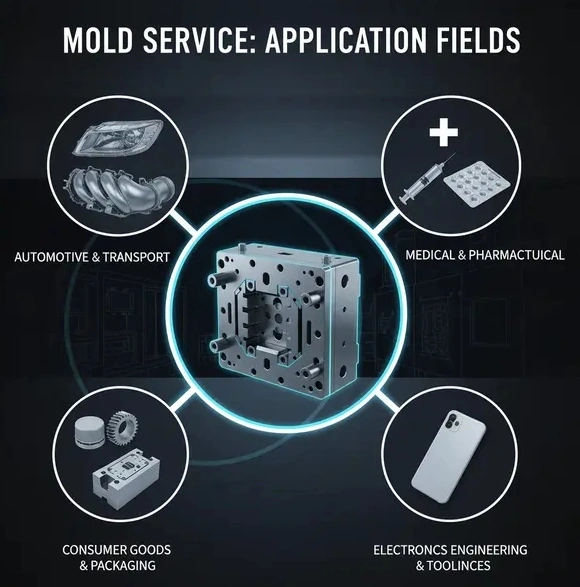

成形サービスの応用

1.自動車産業

ボディ部品:バンパー、インストルメントパネル、ドアトリムパネル(射出成形)。

パワートレイン:エンジンブロック、トランスミッションハウジング(ダイカスト金型)。

軽量化:アルミ合金ホイール、バッテリートレイ(低圧ダイカスト金型)。

利点金型寿命は500,000~1,000,000サイクルに達し、自動車産業の高信頼性要件を満たす。

2.エレクトロニクスおよび家電製品

ケーシング:携帯電話のミッドフレーム、ノートパソコンのケース(CNC加工+射出成形)。

コネクター:USBポート、HDMIコネクタ(精密プレス金型)。

内部部品:ヒートシンク、シールドカバー(ダイカスト+CNC複合金型)。

傾向:5G通信機器には±0.005mmまでの金型精度が要求される。

3.医療分野

インプラント:人工関節、歯科用インプラント(チタン合金精密鋳造鋳型)。

器具:外科用メスハンドル、注射器(医療用ステンレス型)。包装ワクチンバイアル、プレフィルドシリンジ(クリーンルーム射出成形金型)。

規格ISO13485医療品質マネジメントシステムに準拠し、金型材料は生体適合性認証を受けていること。

4.家電・日用品

大型家電製品:洗濯機のドラム、エアコンのハウジング(ロート成形+射出成形)。

小型家電:電気ケトル、ヘアードライヤー(2ショット射出成形)。

生活必需品:プラスチック食器、収納箱(ガスアシスト射出成形)。

イノベーションスプレーフリーの金型は後処理工程を削減し、30%のコストを削減します。

成形サービスに関するFAQ

Q1: 成形サービスの主な工程にはどのようなものがありますか?

A: 主なプロセスは以下の通り。 射出成形 (プラスチック部品)、 ダイカスト (金属部品)、 ブロー成形 (中空製品)、 押出 (長いプロファイル)、そして 熱成形 (薄肉品)。材質、精度、数量のニーズに応じてお選びください。

Q2: 成形サービスのコストを決める要因は何ですか?

A: 費用は以下の通り。 型の複雑さ/材質 (合計30-60%)、 材料タイプ (プラスチック/金属価格)、 生産量 (ロット数が多いほど単価が下がる)、そして 後処理 (塗装、組み立てなど)。

Q3: 成形サービス業者の選び方は?

A: 優先順位の高いサプライヤー 専門技術 (複雑な構造/精度の公差)、 認証設備 (CNC/EDM/自動機)、 業界経験 (自動車/医療ケース)、および レスポンシブ・サポート (設計から販売後まで)。金型の寿命が短い低コストのサプライヤーは避ける。

Q4: 一般的な生産サイクルはどのくらいですか?

A: サイクルは様々だ: デザイン・レビュー (1~3日)、 金型製作 (アルミニウムは7~15日/スチールは30~60日)、 試作 (3-7日)、および 大量生産 (数日から数週間)。シミュレーションツールや現地サプライヤーを利用してスピードアップを図る。

Q5: 一般的な成形品の欠陥の直し方は?

A:解決策: シンクマーク (ゲート/パッキングの最適化)、 フラッシュ (金型を削る/圧力を下げる)、 フローマーク (メルト温度/デザインを調整する)、 そり (冷却/包装の変更)。最適なパラメーターのためにDOEを使用する。

Q6: モールディング・サービスは環境に優しい素材に対応していますか?

A: はい。 バイオベースプラスチック (PLA)、 再生材料 (PCR/PIR)、 ハロゲンフリー化合物そして 軽量デザイン (薄肉/発泡)。パフォーマンスと持続可能性のバランス。

Q7: モールディング・サービスはマルチ・マテリアル・インテグレーションを実現できますか?

A:はい。 ツーショット成形 (軟質/硬質プラスチック)、 インサート成形 (金属部品)、 ミューセルフォーム (軽量化)、そして 3Dプリント金型 (コンフォーマル冷却)。組み立てを減らし、強度を高める。