チタンCNC加工

概要

高精度を提供する CNC加工 航空宇宙、医療、3C産業向けの複雑な部品の製造に特化し、0.001インチまでのチタン合金のためのサービス。カスタマイズされたお見積もりと、エンド・ツー・エンドのプロセス最適化および加工をご体験ください。 表面処理ソリューション.

チタンCNC加工とは?

この技術は、プログラムされた工作機械を利用して、チタン合金材料に高精度の切削、フライス加工、ドリル加工、タッピング加工を施すもので、複雑な構造部品の製造を可能にする。チタン合金は高強度、低熱伝導性、化学反応性のため、機械加工が困難です。しかし、エンドミルを選択し、ツールパス、切削パラメータ、冷却システムを最適化することで、効率的で精密な製造が可能になります。

α-チタン合金

特徴優れた高温安定性(500℃での長期使用)、強い耐酸化性、強化のための熱処理ができない、室温での強度が比較的低い。主に高温の航空宇宙部品や耐食性化学装置に使用される。

βチタン合金

特徴冷間変形塑性に優れ、強化のための熱処理が可能だが、熱安定性が悪い(300℃以下)。主にバネや高強度ファスナーに使用される。

α+β二相チタン合金

特徴高温強度と常温強度の両方を持ち、塑性と靭性のバランスがとれている。主に航空エンジン用ブレードや整形外科用インプラント(たとえば TC4合金).

表面仕上げ CNC加工部品用

過去15年間、私たちは様々な旋盤加工部品の表面仕上げを10種類以上選び、簡単に概説してきました。

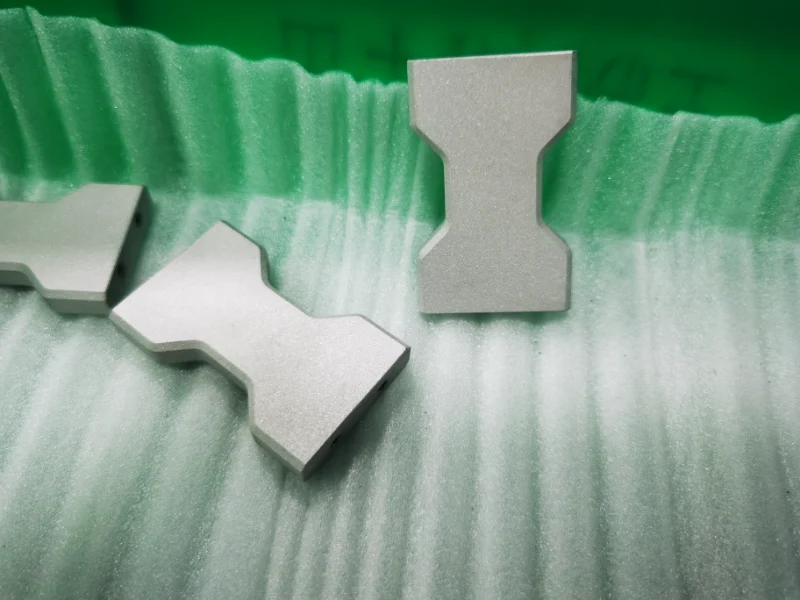

削り出し仕上げ

工作機械で加工された試作品には、工具で加工された痕跡が残っている。

陽極酸化処理

アルマイト処理は金属の耐食性と耐摩耗性を高め、金属に適した着色やコーティングを可能にする。

ポーランド語

金属、セラミック、プラスチック、PMMAなどの素材に適しています。

サンドブラスト

サンドブラストでは、研磨材を高圧で、または機械的にワークピースに噴射して、クリーンで粗くマットな仕上げを実現します。

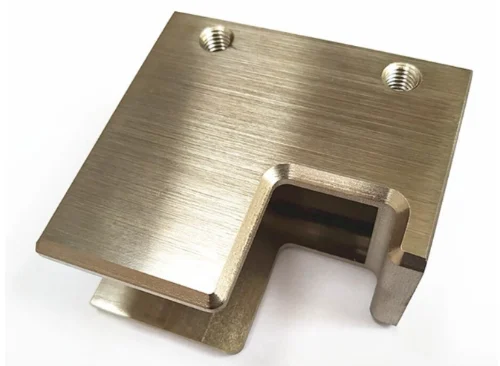

ブラッシュ仕上げ

ブラッシュ仕上げにより、金属表面にテクスチャー模様を作り出し、美的魅力を高めます。アルミニウム、銅、ステンレス、その他の素材に適しています。

パウダーコーティング

パウダーコーティングは、静電接着によってワークピースの表面に塗布され、高温で硬化して緻密な皮膜を形成し、金属やプラスチック表面の耐食性を高める。

電気メッキ仕上げ

金属メッキは、耐食性と耐摩耗性を高めるために、電解プロセスを通じて材料表面に析出される。この技術は、金属や特定のプラスチックに適しています。

ブラック・オキシダイズ

黒色酸化皮膜は化学酸化によって金属表面に形成され、低コスト、シンプルなプロセス、光の反射の低減を実現する。

熱処理

加熱によって金属材料の内部組織を変化させ、硬度、強度、靭性、耐摩耗性を向上させる。

アロジン

化学変化により表面に保護皮膜を形成し、耐食性、密着性を向上させる。導電性に優れ、環境に優しい。

チタンCNC加工能力

最大加工長:5m

最小加工直径:0.5mm

寸法公差:±0.005mm~±0.02mm

平坦度/真円度:≤0.01mm

位置決め/垂直度:≤0.008mm

鏡面仕上げ:Ra<0.4μm

一般的な仕上げRa0.8-1.6μm

納期:1~3日

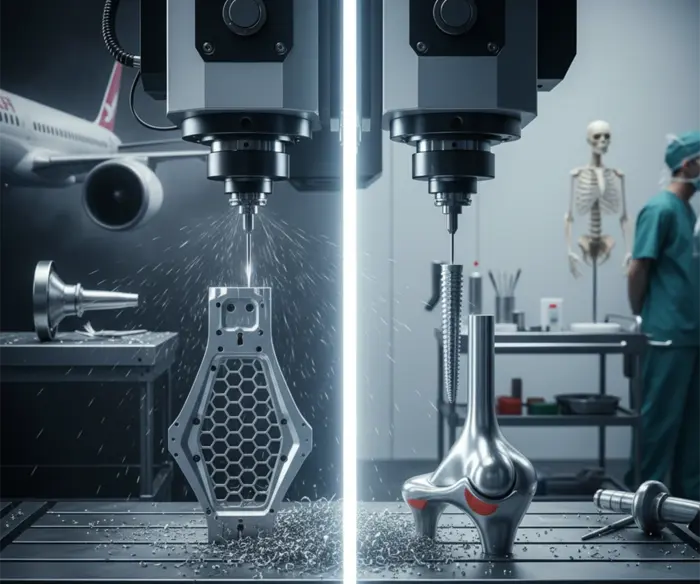

チタン部品のCNC加工の応用

航空宇宙:エンジンブレードや機体構造部品の製造。

医療機器:生体適合性と耐食性に依存する人工関節と歯科インプラント。

自動車産業:高性能エンジン部品と排気システム、耐久性の向上と軽量化。

3C コンシューマー・エレクトロニクス:携帯電話のフレームやノートパソコンの筐体、薄さと強度の要求を満たす。

チタンCNC加工のよくある質問

チタン合金のCNC加工における主な課題は何ですか?

チタン合金は熱伝導率が低いため、切削ゾーンの温度が高くなり、工具の摩耗を促進する。化学反応性が高いため、工具コーティングと反応しやすく、工具の固着を引き起こす。弾性率が低いため、加工硬化を起こしやすく、その後の切削の難易度を高める。

適切な工具材料の選び方は?

耐摩耗性が高速度鋼の3~5倍高いので、超硬工具(YG6やYG8など)を優先する。大量加工にはセラミック工具を推奨するが、高速度鋼は小ロットで使用できる。工具の固着や酸化を抑えるために、TiCNまたはTiAlNコーティングを選択する。

加工温度をコントロールする方法は?

高圧クーラント(10~20MPa)を切削ゾーンに直接噴射するか、液体窒素(-180℃)を使用して極低温切削を行う。切屑と熱をリアルタイムで除去するために、中央の水排出システムを備えた内部クーラントシャンクを使用する。

チタン合金のCNC加工の全体的な効率を向上させるには?

プロセスの最適化:高速切削(Vc=60-120m/min)と小切込み(ap=0.1-0.3mm)の組み合わせで、1個あたりの加工時間を短縮する。

工具管理:工具交換を減らすために刃先交換式チップを使用し、早期警告と交換のために工具摩耗監視システムと統合します。

オートメーションの統合:24時間連続生産を実現し、手作業を減らすために、ロボットによる積み下ろしとオンライン検査装置を導入する。

CAMソフトウェアによる支援:5軸同時プログラミングソフトウェア(HyperMILLなど)を活用し、最適なツールパスを自動生成することで、トライアルカットを削減。

チタン合金加工における変形の制御方法とは?

プロセスの最適化:小さな切り込み深さ(≤0.3mm)と高い送り速度(0.05-0.1mm/歯)の戦略を採用し、被削材への切削力の影響を軽減する。

クランプ設計:クランプ力を分散させ、変形につながる局部的な応力集中を避けるため、油圧クランプまたは真空チャックを使用する。

加工順序:荒加工で余分な材料をほとんど取り除き、次に中仕上げ加工で応力を逃がし、最後に仕上げ加工で寸法精度を確保する。

極低温処理:加工前のワークに-80℃の深冷処理を施し、材料組織を安定させ、その後の加工時の変形を抑える。