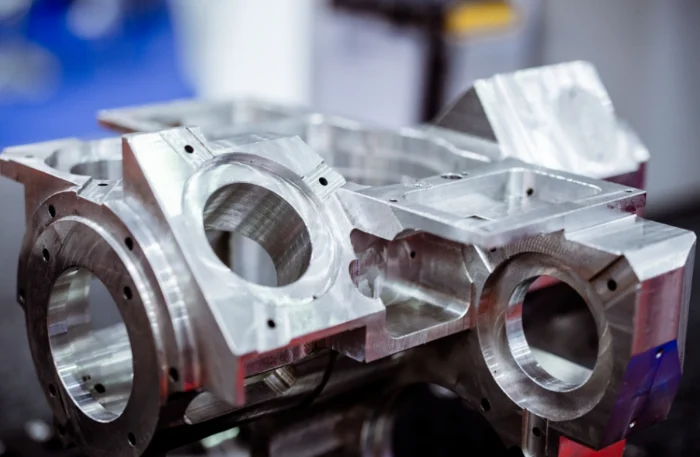

マグネシウムのCNC加工

概要

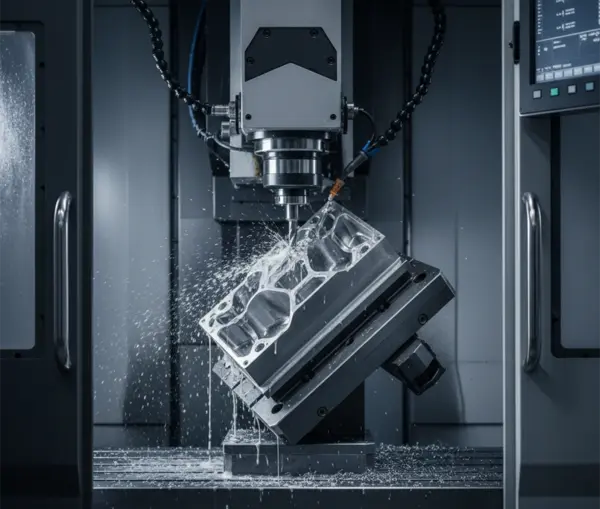

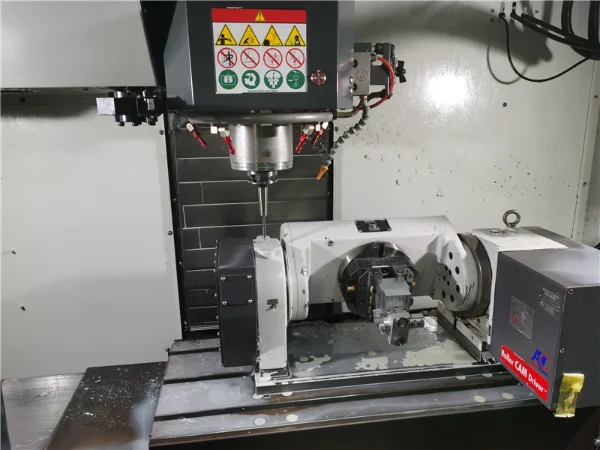

当社は3軸、4軸、5軸のCNCマシニングセンターを所有しており、従業員は平均10年以上のCNC加工経験を持っています。

量産標準公差:直線寸法±0.05mm。公差は以下の通り ISO 2768-m デフォルトで

推奨公差等級:総会 IT10-IT12精密なフィット感 IT8-IT9. IT7以上のタイトルは軽々しくやってはならない.

薄肉部品、大型部品、ダイカスト部品:公差は適切に緩和されるべきである。 ±0.05~±0.10 mm.

表面粗さ:スタンダード Ra 1.6-3.2 μm細かい仕上げも可能 Ra 0.8 μm.

コスト20~500米ドル/PC

マグネシウムCNC加工の価格や詳細については、お問い合わせください。

マグネシウムのCNC加工とは?

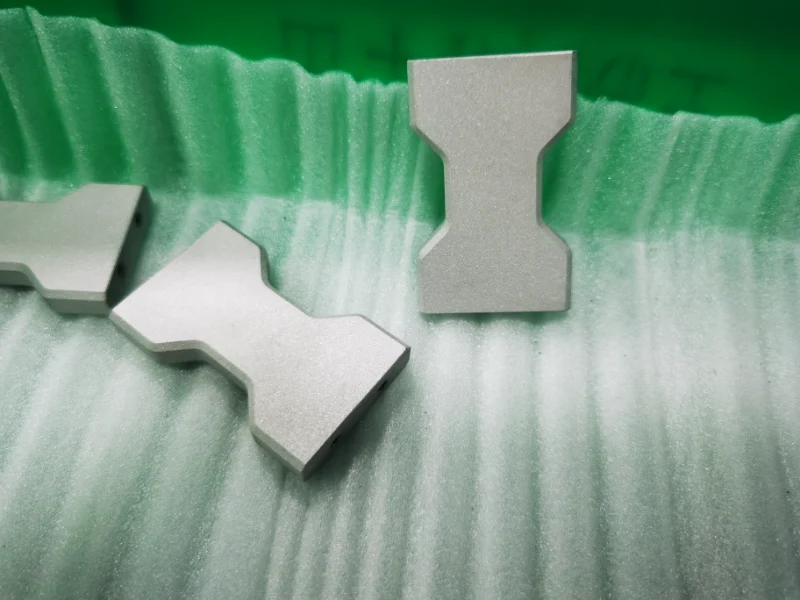

CNC加工 マグネシウム合金の切削加工は、コンピュータプログラムされたCNC工作機械を使って、アルミニウムより30%軽いマグネシウム合金に切削加工などを施し、精密に部品を製造する。高効率で大量生産に適しており、0.005mmの精度を実現。複雑な構造も良好な表面品質で加工でき、3C、自動車、航空宇宙産業でよく使用されている。

CNC加工用一般的なマグネシウムタイプ

AZ91D マグネシウム合金

特徴アルミニウム含有量が高く(約9%)、強度と硬度に優れ、比較的安価であるため、最も広く使用されているマグネシウム合金の一つである。ヌープ硬度(HK)は76.2に達し、耐食性は一部のアルミニウム合金より優れている。

AZ31 マグネシウム合金

特徴アルミニウム含有量が低く(約3%)、塑性加工性は良好だが、強度と硬度はAZ91Dよりやや低い(ヌープ硬度HKは51.1)。

ZK60 マグネシウム合金

特徴高強度マグネシウム合金で、耐荷重構造に適し、耐摩耗性が良いが、比較的脆く、加工が難しい。

Mg-Mn合金:耐食性に優れ、化学装置や湿気の多い環境での部品に適している。

Mg-RE合金:希土類元素を含有し、安定した高温性能を有し、高温エンジン部品に使用される。

Mg-Li合金:極めて密度が低く、既知の金属構造材料の中で最軽量。重量が極めて重視される用途(人工衛星の部品など)に適している。

CNC加工マグネシウム部品の表面仕上げ

15年以上にわたる経験に基づく CNC加工経験マグネシウムを素材とする様々な精密機械加工部品の表面仕上げ工程を以下にまとめました。

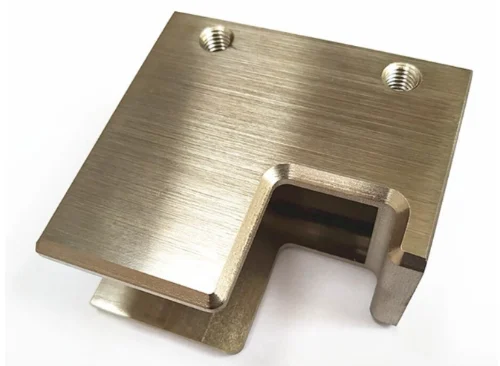

削り出し仕上げ

工作機械で加工された試作品には、工具で加工された痕跡が残っている。

陽極酸化処理

アルマイト処理は金属の耐食性と耐摩耗性を高め、金属に適した着色やコーティングを可能にする。

ポーランド語

金属、セラミック、プラスチック、PMMAなどの素材に適しています。

サンドブラスト

サンドブラストでは、研磨材を高圧で、または機械的にワークピースに噴射して、クリーンで粗くマットな仕上げを実現します。

ブラッシュ仕上げ

ブラッシュ仕上げにより、金属表面にテクスチャー模様を作り出し、美的魅力を高めます。アルミニウム、銅、ステンレス、その他の素材に適しています。

パウダーコーティング

パウダーコーティングは、静電接着によってワークピースの表面に塗布され、高温で硬化して緻密な皮膜を形成し、金属やプラスチック表面の耐食性を高める。

電気メッキ仕上げ

金属メッキは、耐食性と耐摩耗性を高めるために、電解プロセスを通じて材料表面に析出される。この技術は、金属や特定のプラスチックに適しています。

ブラック・オキシダイズ

黒色酸化皮膜は化学酸化によって金属表面に形成され、低コスト、シンプルなプロセス、光の反射の低減を実現する。

アロジン

化学変化により表面に保護皮膜を形成し、耐食性と密着性を向上させる。環境にやさしく、導電性に優れ、アルミニウムやマグネシウム合金に適しています。

熱処理

加熱により金属材料の内部組織を変化させ、硬度、強度、靭性、耐摩耗性を向上させる。鉄鋼、アルミニウム合金、銅合金、チタン合金などの金属に適している。

マグネシウムのCNC加工の利点

軽量化における大きな利点

マグネシウム合金の密度はわずか1.74g/cm³(アルミニウムの2/3、鋼鉄の1/4)であり、エンジニアリング用途の金属構造材料としては最軽量である。

メリットCNC機械加工で製造された部品は、製品の重量を大幅に削減し、エネルギー効率(電気自動車の航続距離など)や携帯性(電子製品など)を向上させることができる。

高い加工精度と効率

CNCテクノロジーの特徴:コンピュータプログラミング制御により、ミクロン単位の精度(±0.01mm)を実現し、従来の加工では困難だった複雑な曲面や異形穴などの加工を可能にした。

効率の向上:自動加工により手作業が減るため、大量生産に適している(例えば、携帯電話のミッドフレームの1日あたりの生産能力は数千台)。

優れた表面品質

マグネシウム合金は機械加工後の表面粗さが低い(Ra≦0.8μm)ため、そのまま組み立てに使用することができ、研磨やサンドブラストなどの後処理工程を減らし、全体的なコストを下げることができる。

優れた放熱性能:マグネシウム合金の熱伝導率は156W/(m・K)(アルミニウムの1.5倍)。精密なCNC機械加工構造により放熱経路が最適化され、高電力密度のアプリケーション(5G基地局やゲーム用ノートパソコンなど)に適しています。

電磁波シールド性能:マグネシウム合金は電磁波に対して優れたシールド性能を発揮します。CNC加工された密閉構造は、シールド効率をさらに高め、電子機器の干渉防止要件を満たします。

高いリサイクル性:マグネシウム合金のリサイクル率は95%を超え、CNCで加工されたスクラップは100%リサイクルされ、再利用される。

マグネシウムのCNC加工の応用

3Cエレクトロニクス

用途ノートパソコンのケース、携帯電話のフレーム、タブレットのスタンド。

利点軽量設計により携帯性が向上し、放熱性の向上によりデバイスの寿命が延び、電磁シールドにより信号干渉が減少します。

自動車産業

用途ステアリングホイールフレーム、ダッシュボードサポート、シート調整機構。

利点10%-15%の軽量化により、5%-8%の燃料消費量を削減できる。CNC加工された精密構造は、安全基準(衝突試験など)に適合している。

航空宇宙

用途ドローンアーム、衛星構造部品、航空機ドア

利点CNC加工による軽量・高強度構造が鍵となる。

医療機器

用途ポータブル超音波診断装置のケーシング、手術用ロボットのジョイント。

利点優れた生体適合性;CNC加工によるバリのない表面は、精密伝達の要件を満たしながら感染リスクを低減する。

スポーツ用品

用途自転車フレーム、ゴルフクラブヘッド、カラビナ。

利点軽量設計は運動性能を向上させ、CNC加工によって紡ぎ出された流線型のデザインは空力特性を最適化する。

マグネシウムのCNC加工に関するFAQ

マグネシウム合金のCNC加工において、適切な切削工具と切削パラメータを選択するには?

推奨される工具は、微粒または超微粒の超硬合金(ISO N / Kタイプ)または量産用のダイヤモンドコーティング工具で、切削力と摩擦を低減するためにすくい角(> 10°)と逃げ角(> 10°)が大きい。マグネシウム合金は、機械剛性の範囲内で、非常に高い切削速度(300 m/分以上)、大きな送り速度(fz > 0.1mm/歯)、大きな切り込み/切り込み幅をサポートします。基本原則は、局所的な熱の蓄積を避けながら高い材料除去率を維持することであり、ツールパスは連続切削を確保し、エアカットや急停止を最小限に抑え、荒加工は効率重視、仕上げ加工は精度重視とする。

マグネシウム合金のCNC加工後の一般的な表面処理方法は?

一般的な表面処理には、低コストで基本的な保護を実現する化学酸化、耐食性と耐摩耗性を向上させる陽極酸化、過酷な環境下での厚いセラミック・コーティングのためのマイクロアーク酸化(MAO)、適切な前処理を施した後の装飾的または機能的な目的のための電気めっき(Ni/Cu/Cr)、ハイエンド用途向けの非常に高い耐食性(最大500~1000時間の塩水噴霧)を実現する高度な自己修復複合酸化皮膜などがある。

マグネシウム合金のCNC加工に安全上のリスクはありますか?どのように軽減できますか?

マグネシウム合金の切屑や粉塵は高温(約500℃)で発火する可能性があるため、熱を下げるためにエマルジョンやオイルミストによる湿式切断を推奨し、機械には消火・集塵システムを装備し、切屑を吹き飛ばすために圧縮空気を使用せず、切屑は定期的に清掃する必要があり、火災リスクを低減するために難燃性マグネシウム合金(Ca/Sr改質AZシリーズなど)を優先すべきである。