SCHLEIFDIENST:

Überblick über den Schleifprozess:

Schleifen ist ein wichtiger Prozess bei der Herstellung von Bauteilen, der die Oberflächengüte und die Maßgenauigkeit verbessert. Durch das Abtragen winziger Materialmengen mittels Schleifscheiben bietet das Schleifen im Vergleich zum Fräsen oder Drehen eine bessere Kontrolle über die Präzision und Toleranzen des Werkstücks. Das Schleifen wird vor allem in der Metallbearbeitung, der Werkzeugherstellung und der Teileproduktion eingesetzt und erfüllt die hohen Anforderungen an die Oberflächenglätte und die Maßgenauigkeit im Mikrometerbereich. Es eignet sich besonders gut für die Bearbeitung harter Werkstoffe wie Stahl, Legierungen und Keramiken.

Arten und Anwendungen des Schleifens

Das Schleifen ist ein wichtiger Bearbeitungsprozess in der modernen Fertigung, insbesondere wenn die Kunden enge Toleranzen, hohe Genauigkeit und eine hervorragende Oberflächengüte verlangen. Verschiedene Schleifmethoden sind darauf ausgelegt, spezifische Herausforderungen bei der Präzisionsbearbeitung zu lösen. Im Folgenden werden die gängigsten Schleifverfahren und ihre industriellen Anwendungen vorgestellt:

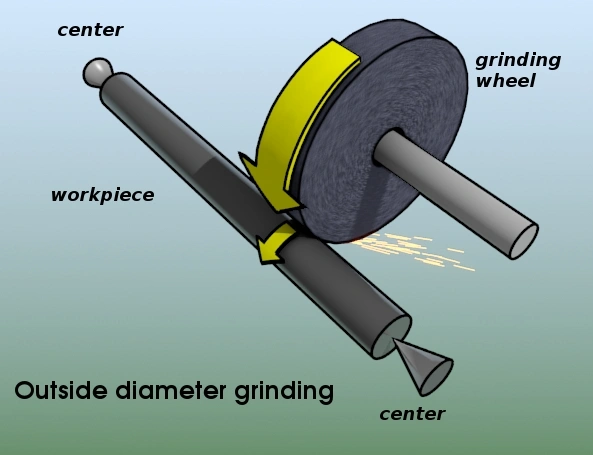

Rundschleifen (Außenschleifen):

Merkmale:

Konzipiert für die Bearbeitung des Außendurchmessers von zylindrischen Teilen. Sie gewährleistet Rundheit und Maßgenauigkeit bei minimaler Abweichung.

Anwendungen:

Weit verbreitet für Wellen, Walzen und Präzisionsspindeln, häufig in den Bereichen Maschinenbau, Robotik und Energie.

Rundschleifen (Außenschleifen):

Merkmale:

Konzipiert für die Bearbeitung des Außendurchmessers von zylindrischen Teilen. Sie gewährleistet Rundheit und Maßgenauigkeit bei minimaler Abweichung.

Anwendungen:

Weit verbreitet für Wellen, Walzen und Präzisionsspindeln, häufig in den Bereichen Maschinenbau, Robotik und Energie.

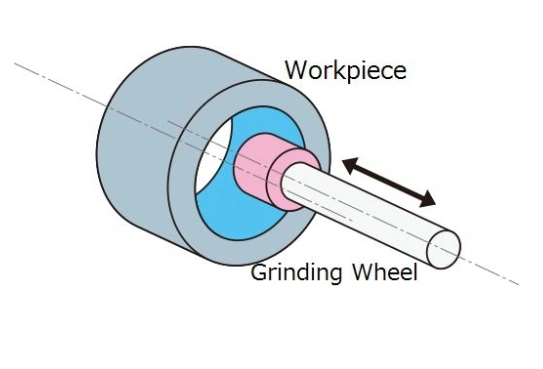

Internes Schleifen:

Merkmale:

Konzentriert sich auf die Bearbeitung von Innenbohrungen oder Löchern mit engen Toleranzen. Ermöglicht das Erreichen tiefer und enger Kavitäten.

Anwendungen:

Unverzichtbar bei der Herstellung von Lagerringen, Buchsen, Hydraulikzylindern und anderen Bauteilen, bei denen es auf innere Präzision ankommt.

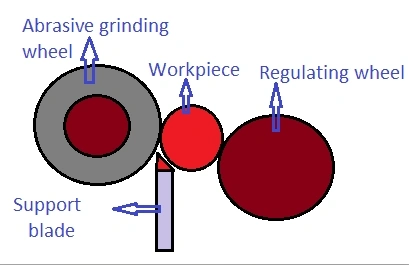

Spitzenloses Schleifen:

Merkmale:

Im Gegensatz zum Rundschleifen wird beim spitzenlosen Schleifen keine Spindel benötigt. Die Werkstücke werden zwischen einer Schleifscheibe und einer Regulierscheibe gehalten. Dies ermöglicht eine Hochgeschwindigkeitsproduktion und gleichbleibende Genauigkeit.

Anwendungen:

Ideal für die Massenproduktion von Präzisionsteilen wie Stifte, Stangen und Rohre. Wird häufig in der Medizin-, Automobil- und Elektronikindustrie verwendet.

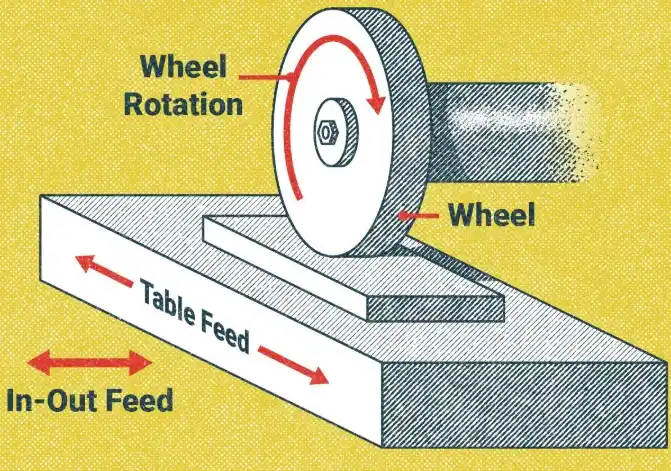

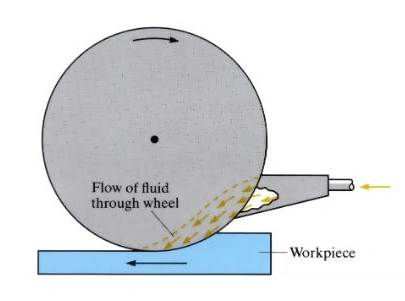

Schleichgangschleifen:

Merkmale:

Eine weniger verbreitete, aber hoch spezialisierte Schleiftechnik. Sie verwendet eine sehr langsame Vorschubgeschwindigkeit und eine große Schnitttiefe und entfernt das Material effizient in einem einzigen Durchgang.

Anwendungen:

Besonders nützlich für die Bearbeitung von Turbinenschaufeln, Luft- und Raumfahrtlegierungen und hitzebeständigen Werkstoffen, bei denen herkömmliche Methoden Schwierigkeiten bereiten. Bekannt für die Reduzierung der Anzahl von Arbeitsgängen und die Steigerung der Produktivität bei komplexen Geometrien.

Manuelles Schleifen (Handschleifen):

Merkmale:

Das manuelle Schleifen ist die traditionellste Methode, bei der die Bediener Schleifscheiben, Steine oder handgeführte Werkzeuge verwenden, um Teile zu bearbeiten oder zu reparieren. Sie ist sehr flexibel und eignet sich für Kleinserien, nicht standardisierte oder komplex geformte Teile. Obwohl sie weniger effizient ist, bleibt sie unersetzlich für Anwendungen, bei denen Geschicklichkeit und Fingerspitzengefühl des Bedieners erforderlich sind.

Anwendungen:

Wird häufig für die Reparatur von Formen, das Schleifen von Schweißnähten, das Entgraten und für kundenspezifische Arbeiten in kleinen Stückzahlen verwendet. Bei der Wartung, in Werkzeugwerkstätten und bei der Versuchsproduktion von Spezialverfahren bietet das manuelle Schleifen eine schnelle Anpassungsfähigkeit und ergänzt die automatisierten Anlagen.

FAQ zum Schleifservice

Was ist das Grundprinzip des Schleifens?

Schleifen ist ein Bearbeitungsverfahren, bei dem Schleifpartikel verwendet werden, um die Werkstückoberfläche durch eine Relativbewegung zwischen dem Schleifwerkzeug und dem Werkstück im Mikroschnitt zu bearbeiten, wodurch eine hohe Präzision und eine geringe Oberflächenrauheit erreicht werden. Sein Kern liegt in der Mikroschneidwirkung des Schleifmittels und der geometrischen Nachbildung des Schleifwerkzeugs.

Welche Materialien sind zum Schleifen geeignet?

Das Schleifen ist für die meisten Metalle (wie Stahl, Gusseisen und Nichteisenmetalle) und nichtmetallische Werkstoffe (wie Keramik, Glas und Kristalle) geeignet. Besonders geeignet ist es für die Präzisionsbearbeitung von schwer zu bearbeitenden Materialien wie Hartmetall und hitzebeständigen Legierungen.

Wie wählt man das richtige Schleifmittel zum Schleifen aus?

Bei der Auswahl der Schleifmittel sollten die Härte des Werkstückmaterials, die Bearbeitungsgenauigkeit und die Anforderungen an die Oberflächenqualität berücksichtigt werden. Zum Beispiel:

Korund (Aluminiumoxid) ist für gängige Materialien wie gehärteten Stahl und Gusseisen geeignet;

Siliziumkarbid eignet sich für hochharte Werkstoffe wie Hartmetall und Keramik;

Diamantschleifmittel eignen sich für die Präzisionsbearbeitung von superharten Materialien oder optischem Glas.

Wie lässt sich die Oberflächenrauheit beim Schleifen kontrollieren?

Weldo Ingenieur sagte: Dies kann kontrolliert werden durch:

Auswahl der geeigneten Schleifmittelkörnung (feine Schleifmittel verringern die Rauheit);

Einstellen von Schleifdruck und -geschwindigkeit;

Verwendung von schmierendem Kühlmittel zur Minimierung von Oberflächenschäden;

Durch mehrstufiges Schleifen (Grobschleifen → Feinschleifen → Polieren).

Was sind häufige Fehler beim Schleifen, und wie können sie behoben werden?

Häufige Mängel sind:

Oberflächenverbrennung: Reibungshitze führt zum Ausglühen des Materials; es wird empfohlen, die Schleifgeschwindigkeit zu verringern oder die Kühlung zu erhöhen;

Maßabweichungen: Läppwerkzeugverschleiß oder instabile Positionierung; es wird empfohlen, das Läppwerkzeug regelmäßig zu reparieren und die Vorrichtungen zu überprüfen;

Kratzer: Eingebettete Schleifpartikel oder Verunreinigungen im Läppwerkzeug; es wird empfohlen, das Läppwerkzeug und das Werkstück zu reinigen und reines Schleifmittel zu verwenden.

Was sind die Unterschiede zwischen Läppen, Polieren und Superfinishen?

Läppen: Hierbei handelt es sich in erster Linie um eine Mikrozerspanung, die dazu dient, überschüssiges Material zu entfernen und die Formgenauigkeit zu korrigieren;

Polieren: Beinhaltet in erster Linie eine plastische Verformung, die in erster Linie die Oberflächenrauhigkeit verringert und den Glanz verbessert;

Superfinish: Weitere Verbesserung der Oberflächenintegrität (z. B. Reduzierung der Welligkeit) über das Läppen hinaus; wird häufig für Präzisionsteile wie Lager verwendet.