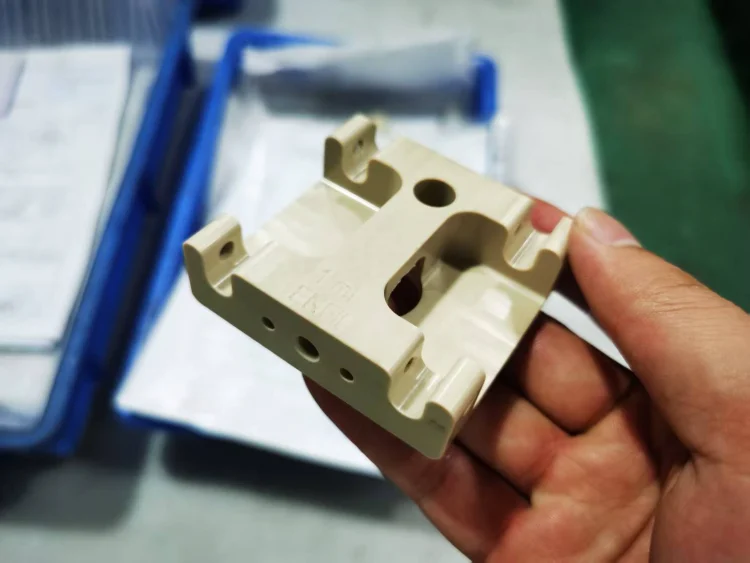

Peek usinage cnc

Vue d'ensemble

Nous pouvons atteindre une précision de 0,005 mm en Usinage CNC Peek. Si vous souhaitez en savoir plus sur les études de cas et les prix de l'usinage des peaux, n'hésitez pas à nous contacter.

Tolérancejusqu'à 0,005 mm

MOQ : 1 PC

Processus d'usinage : fraisage CNC/tournant/broyage etc.

Tarification: 30-500 USD/PCs

Qu'est-ce que l'usinage en peek cnc ?

Le PEEK est un thermoplastique semi-cristallin qui résiste à la chaleur (il peut fonctionner en continu à 260℃), possède de solides propriétés mécaniques, résiste à la corrosion chimique, présente une bonne biocompatibilité et est également résistant à l'usure et aux radiations. Par fraisage à l'aide de machines-outils à commande numérique conformément à la norme Code G des formes complexes peuvent être fabriquées avec une grande précision, répondant ainsi aux exigences strictes en matière de précision dimensionnelle et de qualité de surface dans des domaines tels que le médical et l'aérospatial.

Types de peaux pour l'usinage CNC

Le PEEK est un matériau couramment utilisé dans l'usinage CNC. Ses propriétés sont modifiées par l'ajout d'agents de renforcement ou la combinaison avec d'autres matériaux. Les classifications spécifiques sont les suivantes :

PEEK pur

PEEK non renforcé : résistance aux températures élevées et à la corrosion chimique ; utilisé dans les composants d'isolation électronique, les pièces pour l'industrie alimentaire, etc.

PEEK renforcé de fibres de verre (PEEK-GF) : Amélioration de la rigidité, de la solidité et de la résistance à la chaleur ; utilisé dans les engrenages automobiles, les filtres à huile, etc.

PEEK renforcé de fibres de carbone (PEEK-CF) : Résistance, module et résistance à l'usure plus élevés ; utilisé dans l'aérospatiale et les pièces automobiles haut de gamme.

Matériaux composites PEEK

PEEK-PI : Résistance accrue à la chaleur et à la corrosion chimique ; utilisé dans les gisements de pétrole en eaux profondes et dans les composants d'équipements de production d'énergie nucléaire.

PEEK-PTFE : propriétés autolubrifiantes améliorées ; utilisé dans les roulements, les joints et d'autres composants à faible frottement.

PEEK-PPS : combine la résistance à la chaleur, la rigidité et la stabilité chimique ; utilisé dans les couvercles de moteurs automobiles et les composants électroniques.

PEEK-PPSU : amélioration de la ténacité et de la résistance aux chocs ; utilisé dans les dispositifs médicaux et les composants d'équipements sportifs.

Matériaux spéciaux en PEEK

PEEK de qualité médicale : Excellente biocompatibilité, utilisé dans les instruments orthopédiques, les articulations artificielles, etc.

PEEK de qualité palier : autolubrifiant et très résistant à l'usure, il est utilisé dans les paliers, les glissières et d'autres composants.

Finition de la surface des pièces Peek usinées en CNC

Sur la base de plus de 15 ans d'expérience dans l'usinage CNC des matières plastiques, nous avons dressé la liste suivante des procédés de finition de surface utilisés pour diverses pièces usinées avec précision en matière plastique.

| Finition de la surface | Description | Applications typiques |

|---|---|---|

| Tel qu'usiné | Surface usinée lisse avec de fines marques d'outil ; maintient une excellente stabilité dimensionnelle et d'excellentes propriétés des matériaux. | Aérospatiale, médicalPièces mécaniques de précision |

| Polissage | Polissage mécanique pour réduire la rugosité de la surface et améliorer le lissage sans affecter l'intégrité du matériau. | Pièces nécessitant un faible frottement ou des surfaces propres |

| Sablage | Crée une finition mate uniforme pour masquer les marques d'usinage et améliorer la cohérence visuelle. | Surfaces sans contact, zones cosmétiques |

| Gravure au laser | Marquage permanent de logos, de numéros de pièces ou de codes de série avec une grande précision et une grande durabilité. | Identification et traçabilité |

| Impression (limitée) | Sérigraphie ou tampographie avec prétraitement de la surface ; l'adhérence dépend des exigences de l'application. | Étiquettes, marques de faible usure |

| Functional Coating (Limited) | Revêtements spéciaux appliqués après l'activation de la surface pour améliorer les propriétés telles que la résistance antistatique ou la résistance à l'usure. | Applications industrielles spécialisées |

Avantages de l'usinage cnc de peek

Haute précision et répétabilité : Tolérances jusqu'à ±0,001 pouce, adaptées aux applications exigeantes telles que le médical et l'aérospatial, garantissant une grande cohérence dimensionnelle dans la production de masse.

Usinage de structures complexes : Il prend en charge le tournage, le fraisage, le perçage et d'autres processus, ce qui permet de fabriquer des pièces de forme irrégulière (telles que des implants et des endoprothèses sur mesure) sans moules.

Préservation des performances intactes : Le découpage mécanique évite la dégradation thermique, préservant la résistance à haute température (260°C), la résistance à la corrosion et la grande solidité du PEEK.

Flexibilité et faible coût : la production de petites séries élimine le besoin de moules, ce qui facilite les modifications de conception et raccourcit les cycles de développement.

Stabilité de la surface : Faible fluage et faible absorption d'eau (<0,5%), évitant toute déformation lors d'une utilisation à long terme, convenant aux environnements porteurs ou humides.

Applications de l'usinage CNC du PEEK :

Médical : implants temporaires (plaques crâniennes, dispositifs de fusion vertébrale), instruments chirurgicaux, composants d'équipements de diagnostic in vitro.

Aérospatiale : Stents résistants aux hautes températures, joints sous vide, engrenages et roulements légers.

Automobile : engrenages de transmission résistants aux hautes températures, pompes et valves résistantes à la corrosion, composants de systèmes de gestion des fluides.

Électronique et semi-conducteurs : Stents isolants, substrats de dissipation thermique, connecteurs de précision. Énergie industrielle : Corps de pompe résistants à la corrosion pour l'industrie chimique, joints d'étanchéité pour les puits de pétrole et boîtiers résistants à l'usure.

FAQ de l'usinage CNC des peaux

Le matériau PEEK est-il adapté à l'usinage CNC, et pourquoi ?

Le PEEK convient parfaitement à l'usinage CNC. Il présente une résistance mécanique élevée, une résistance aux températures élevées, une résistance à la corrosion chimique et une stabilité dimensionnelle. Il n'est pas facilement déformé ou sujet aux bavures pendant l'usinage, et ses performances de coupe sont également bonnes, ce qui garantit une grande précision et une haute qualité des pièces.

Quelles sont les précautions à prendre lors de l'usinage CNC du PEEK ?

Trois points sont à noter. Premièrement, utiliser un liquide de refroidissement ou un lubrifiant pour refroidir les copeaux à haute température afin d'éviter la fusion des matériaux ; deuxièmement, prendre des mesures antistatiques pour éviter l'adsorption de la poussière et l'altération de la précision ; troisièmement, prêter attention à la méthode de serrage pour éviter la déformation et l'endommagement des pièces.

Comment sélectionner les outils de coupe pour l'usinage CNC du PEEK ?

Sélectionnez des matériaux d'outils de coupe présentant une dureté, une résistance à l'usure et une résistance à la chaleur élevées, tels que les outils en carbure. Sélectionnez le type d'outil en fonction de la forme de la pièce et des exigences d'usinage, comme les fraises pour le fraisage des plans et les forets pour le perçage des trous, et veillez à ce que l'arête de coupe soit bien affûtée.

Comment améliorer l'efficacité de production de l'usinage CNC du PEEK ?

Optimiser la trajectoire de l'outil lors de la programmation et la planifier raisonnablement à l'aide d'un logiciel de FAO ; sélectionner les paramètres de coupe appropriés et expérimenter pour trouver la meilleure combinaison ; usiner des pièces similaires par lots ; entretenir régulièrement l'équipement pour le maintenir en bon état.

Comment choisir le bon matériau PEEK pour l'usinage CNC ?

Sélectionnez la qualité de PEEK en fonction de l'environnement d'application de la pièce et des exigences de performance, en tenant compte de la pureté et de la qualité du matériau, de la disponibilité de l'approvisionnement et du rapport coût-efficacité. Consultez des fournisseurs ou des transformateurs professionnels pour obtenir des conseils.