Surmoulage

L'usinage par surmoulage intègre plusieurs matériaux pour améliorer les performances du produit (telles que l'étanchéité et la résistance aux chocs) et la sensation tactile, tout en rationalisant les processus de production. Il convient à diverses industries. Pour obtenir des informations détaillées sur les processus ou demander un devis, veuillez nous contacter. Weldo !

Qu'est-ce que le surmoulage ?

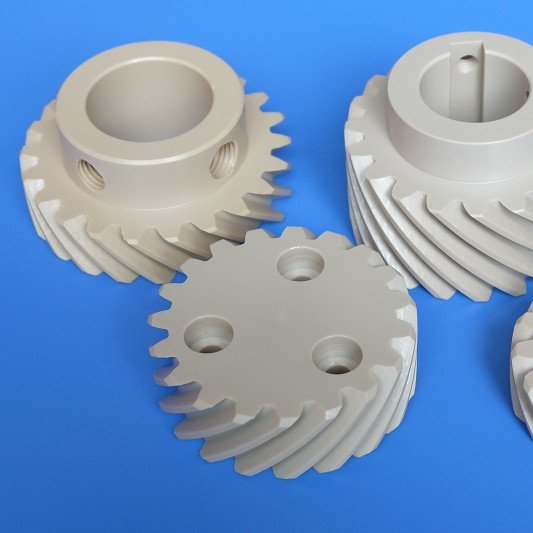

Le surmoulage est une technique de fabrication qui intègre deux ou plusieurs matériaux en une seule unité par le biais du moulage par injection. Généralement, un substrat rigide sert de couche de base, ce qui permet d'obtenir une liaison sans adhésif entre les matériaux par le biais d'une imbrication physique ou d'une affinité moléculaire chimique. Ce processus est divisé en deux catégories : le moulage en deux temps et le moulage par insertion. Le premier permet d'achever le processus en un seul cycle de production à l'aide d'un moule rotatif, tandis que le second nécessite le transfert du substrat dans un second moule pour l'injection.

Matériau pour le surmoulage

Les matériaux de base sont principalement rigides (plastiques techniques/métaux), tandis que les matériaux de surmoulage sont principalement des élastomères ou des plastiques souples, offrant une sensation tactile douce, une résistance au glissement ou une fonction d'étanchéité.

Les éléments suivants sont facultatifs.

Matériau métallique :

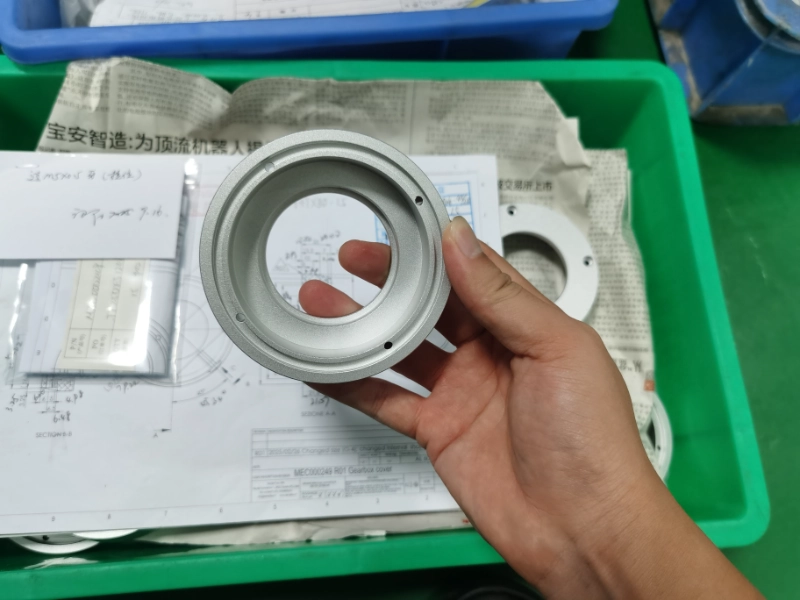

Aluminium

L'aluminium est le composant le plus couramment utilisé pour l'usinage de précision. Il a une faible densité, une texture dure et un matériau souple. Grâce à sa résistance à la corrosion, il est largement utilisé dans l'aérospatiale, les os bioniques et la fabrication de pièces automobiles.

Couleur : Argent.

Les types : Aluminium 6061、7075、2024、5052、6063 et MIC-6.

Finition de la surface : Polissage, brossage, sablage, chromage, anodisation, galvanisation, revêtement par poudre, gravure au laser.

Délai de livraison : 1-5 jours.

Acier inoxydable

L'acier inoxydable offre une forte résistance à la corrosion et une surface lisse et facile à nettoyer. Il est principalement utilisé dans les équipements de cuisine, les appareils médicaux, les matériaux de construction et le bâtiment, ainsi que dans les pièces automobiles.

Couleur : Argent.

Les types : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finition de la surface : Polissage, brossage, sablage, galvanoplastie, pulvérisation, PVD (Physical Vapor Deposition), passivation, décapage, coloration.

Délai de livraison 2 à 5 jours.

Cuivre

Possède une conductivité électrique, une ductilité à la traction et des propriétés antimicrobiennes. Il est principalement utilisé pour la fabrication d'objets d'artisanat, d'articles de décoration et d'équipements médicaux.

Couleur Orange, jaune.

Les types : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finition de la surface : Passivation, galvanisation, placage chimique, grenaillage, sablage, traitement chimique du film, polissage, nettoyage brillant.

Délai de livraison : 1-5 jours.

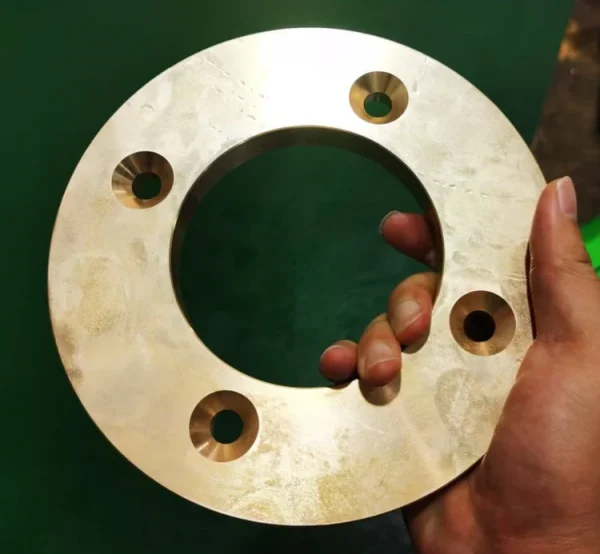

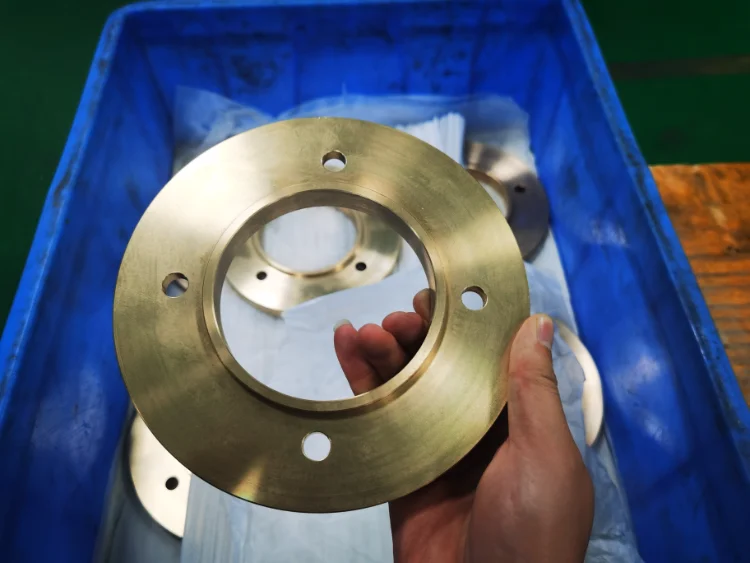

Bronze

Le bronze est un alliage de cuivre et d'étain (possiblement avec du plomb, du zinc et du phosphore), point de fusion bas (800-900°C) et excellente fluidité, ainsi que résistance à la corrosion. Le bronze à faible teneur en étain présente une teinte jaune d'or, tandis que le bronze à haute teneur en étain apparaît blanc grisâtre ou gris argenté. Il est principalement utilisé dans la fabrication mécanique pour les sculptures, les roulements, les engrenages, les vannes, ainsi que dans les composants d'ingénierie marine tels que les hélices, ainsi que dans les composants d'ingénierie marine tels que les raccords de coque et les pompes à eau.

Couleur : or/brun.

Les types : Bronze d'étain, bronze d'aluminium, bronze de béryllium, bronze de silicium, bronze de manganèse.

Finition de la surface : Sablage, polissage, moletage, meulage, passivation, revêtement chimique, coloration par imprégnation, coloration au pinceau/à la bombe, galvanisation, anodisation, revêtement par poudre, brossage.

Délai de livraison : 1-5 jours.

Acier

Fer allié au carbone (généralement 0,1%-1,7%) et à d'autres éléments d'alliage (tels que le chrome, le nickel, le manganèse, etc.). En ajustant la composition et les processus de traitement thermique, il est possible d'obtenir diverses propriétés, notamment une résistance élevée, une grande ténacité, une résistance à l'usure et une résistance à la corrosion. Il convient à la production de composants tels que les boulons, les arbres, les engrenages, les forets, les fraises et les outils de tournage, et est également fréquemment utilisé dans la fabrication de soupapes de moteur et d'aubes de turbine.

Couleur : Argent .

Les types : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finition de la surface :Sablage, finition miroir, revêtement PVD, finition brossée, revêtement par pulvérisation, galvanoplastie.

Délai de livraison : 1-5 jours

Magnésium

Le magnésium a une densité d'environ deux tiers de celle de l'aluminium et d'un quart de celle de l'acier. Sa faible dureté se traduit par un effort de coupe minimal et une usure réduite de l'outil. Avec une conductivité thermique supérieure à celle de l'aluminium, il permet d'économiser du temps d'usinage CNC et des matériaux. Son rapport résistance/poids est supérieur à celui des alliages d'aluminium et de l'acier, tandis que sa capacité d'amortissement est 1,5 fois supérieure à celle de l'aluminium, ce qui permet d'absorber efficacement les vibrations et le bruit. Ces propriétés en font un matériau idéal pour les industries aérospatiale, automobile et électronique.

Couleur : Argent.

Les types : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finition de la surface : Revêtement par conversion chimique, anodisation, nickelage, galvanoplastie, revêtement composite, peinture par pulvérisation, revêtement par poudre, revêtement par électrophorèse.

Délai de livraison : 1-5 jours.

Matière plastique :

ABS

Combinant la rigidité de l'acrylonitrile, la ténacité du butadiène et la facilité de traitement du styrène, il offre une excellente résistance aux chocs (conservant sa ténacité même à basse température) avec une dureté et une rigidité équilibrées. Adapté aux composants de précision soumis à des charges modérées, il est idéal pour la fabrication de pièces de précision telles que les boîtiers électroniques et électriques, les conduits automobiles, les composants d'habillage intérieur et les composants d'habillage extérieur.

Couleur : Beige, noir.

Les types : ABS polyvalent, ignifuge, résistant à la chaleur, résistant aux chocs, transparent (MBS), rempli d'ABS modifié, allié, fonctionnalisé.

Finition de la surface :Revêtement par pulvérisation, galvanisation, sérigraphie, gravure au laser, estampage à chaud, revêtement sous vide, impression par transfert d'eau, sablage, revêtement anti-traces de doigts.

Délai de livraison : 1-5 jours.

PC

Thermoplastique haute performance présentant une grande ténacité (résilience à basse température) et une grande rigidité, idéal pour l'usinage de précision à commande numérique (découpe, perçage). Plus léger que l'acrylique, il offre une forte résistance au fluage et une isolation haute fréquence, convenant aux composants isolés et résistants aux contraintes. Respectueux de l'environnement grâce au recyclage par fusion, il est utilisé dans les boîtiers électroniques, les supports de spectromètre et les dissipateurs thermiques.

Couleur : blanc ou noir.

Les types : PC général usinable/retardateur de flamme/renforcé/mélangé.

Finition de la surface : Polissage, durcissement, pulvérisation, gravure au laser, galvanisation, estampage à chaud.

Délai de livraison : 1-5 jours.

PMMA

Avec un coefficient de transmission de la lumière de 92%, il est qualifié de "cristal plastique" et sert de matériau pour les composants optiques tels que les lentilles et les guides de lumière. Son uniformité optique dépasse celle du verre ordinaire, alors qu'il pèse deux fois moins. Il est facile à usiner, présente une stabilité thermique modérée, un faible retrait et une bonne résistance aux chocs. Il est principalement utilisé dans l'industrie de l'électronique grand public pour les couvercles de protection des écrans, les lentilles et les cadres de téléphones portables.

Couleur Les couleurs sont les suivantes : transparent, blanc, noir, coloré.

Les types : Polyvalent / Résistant aux chocs / Résistant à la chaleur / Nacré.

Finition de la surface : Polissage, revêtement amélioré, sablage pour la texture, impression pour la coloration, traitements anti-rayures et anti-traces de doigts.

Délai de livraison : 1-5 jours.

POM

Haute résistance à la traction et faible coefficient de frottement, excellente stabilité dimensionnelle, facilité d'usinage, peut remplacer le métal comme matière première pour les composants résistants à l'usure tels que les engrenages et les roulements, largement utilisés dans l'industrie automobile, les machines industrielles, les outils médicaux, etc.

Couleur blanc, noir, bleu, jaune, etc.

Les types : POM-H, POM-C.

Finition de la surface : Polissage, sablage, polissage chimique, polissage au laser, anodisation/peinture.

Délai de livraison : 1-5 jours.

PA

Le PA (polyamide, nylon) présente une résistance à la traction comprise entre 62 et 85 MPa, un faible coefficient de frottement et une excellente résistance à la chaleur. Principalement utilisé dans les composants structurels à forte charge tels que les engrenages et les roulements, il facilite la fabrication de pièces automobiles, de produits électroniques grand public et de composants de machines industrielles.

Couleur : Coloré.

Les types : PA6, PA66, PA6T, PA9T.

Finition de la surface :Broyage mécanique, attaque acide/alcaline, technologie de l'hydrolyse, revêtement.

Délai de livraison : 1-5 jours.

PE

Le PE (polyéthylène) est un matériau thermoplastique à faible point de fusion. Pendant l'usinage, la température de l'outil doit être contrôlée pour éviter l'adhérence, ce qui permet d'obtenir une surface lisse et sans bavure. Ses propriétés de faible friction et d'autolubrification en font un matériau adapté aux composants coulissants/rotatifs. Il résiste à la plupart des acides, alcalis, sels et solvants organiques, mais il est soluble dans les hydrocarbures aromatiques et halogénés. Les applications courantes comprennent les conteneurs alimentaires, les poubelles et les jouets.

Couleur Les couleurs sont les suivantes : noir, blanc, coloré.

Les types : LDPE, HDPE, UHMWPE, PEX, PEX-A, PEX-B.

Finition de la surface :Polissage, sablage, revêtement, gravure.

Délai de livraison : 1-5 jours.

PEEK

Le PEEK (polyétheréthercétone) est un plastique technique semi-cristallin qui se caractérise par une grande résistance, un point de fusion élevé et un faible coefficient de frottement. Il offre une excellente résistance chimique et convient aux composants structurels de l'aérospatiale, aux pièces à haute température et aux dispositifs médicaux tels que les endoscopes et les poignées.

Couleur : Beige, noir.

Les types : CF-PEEK, GF-PEEK, PEEK avec des charges de noir de carbone/céramique/PTFE/graphite.

Finition de la surface :Sablage, polissage, revêtement métallique, revêtement polymère.

Délai de livraison : 1-5 jours.

PP

Le PP (polypropylène) est un thermoplastique semi-cristallin dont le point de fusion est d'environ 130-160°C. Il présente d'excellentes propriétés d'écoulement lors de la transformation. Il présente d'excellentes propriétés de fluidité de traitement. Lors de l'usinage CNC, le contrôle de la température est essentiel (plage recommandée : 200-230°C). Il convient aux opérations de pliage répétées. Le choix de l'outil doit s'aligner sur les caractéristiques du matériau. Principalement utilisé pour les conteneurs, les connecteurs et les composants structurels.

Couleur Les couleurs sont les suivantes : noir, blanc, coloré.

Les types : PP-H, PP-B, PP-R, HIPP.

Finition de la surface :Polissage, sablage, revêtement.

Délai de livraison : 1-5 jours.

PEHD

Le PEHD (polyéthylène haute densité) est un thermoplastique linéaire qui présente une excellente résistance aux chocs et une grande stabilité dimensionnelle. Non toxique et inodore, il convient à la fabrication de valves, de corps de pompes, d'engrenages, de paliers lisses et sert de matériau de base pour les planches de surf.

Couleur : noir, blanc.

Les types : HI-HDPE, UV-HDPE, UHMWPE, HDPE chargé de noir de carbone.

Finition de la surface :Polissage, sablage, revêtement.

Délai de livraison : 1-5 jours.

HIPS

Le HIPS est un thermoplastique non cristallin contenant 5-15% de caoutchouc, offrant à la fois une grande résistance aux chocs et une grande facilité de traitement. Il se caractérise par une dureté de surface modérée, une faible absorption de l'humidité (0,05-0,7%), un faible coût et la possibilité de réaliser des structures complexes. Largement utilisé dans les boîtiers d'appareils électroménagers, les emballages alimentaires, les intérieurs d'automobiles et les tuyauteries industrielles, il remplace le métal pour répondre aux exigences de légèreté et de résistance aux chocs.

Couleur : noir.

Les types : HIPS résistant aux chocs, HIPS ignifuge bromé, HIPS renforcé de fibres de verre.

Finition de la surface :Polissage ,Sablage ,Coating.

Délai de livraison : 1-5 jours.

Combinaisons de matériaux courantes:

PP Base + TPE Surmoulage : Largement utilisé pour les poignées d'outils, les articles de première nécessité, etc.

ABS Base + Silicone Surmoulage : Utilisé pour les produits nécessitant une résistance aux températures élevées ou un contact avec les aliments.

PC Base + Douceur PVC Surmoulage : Utilisé pour les boîtiers d'appareils électroniques, il offre une résistance au glissement et un amortissement.

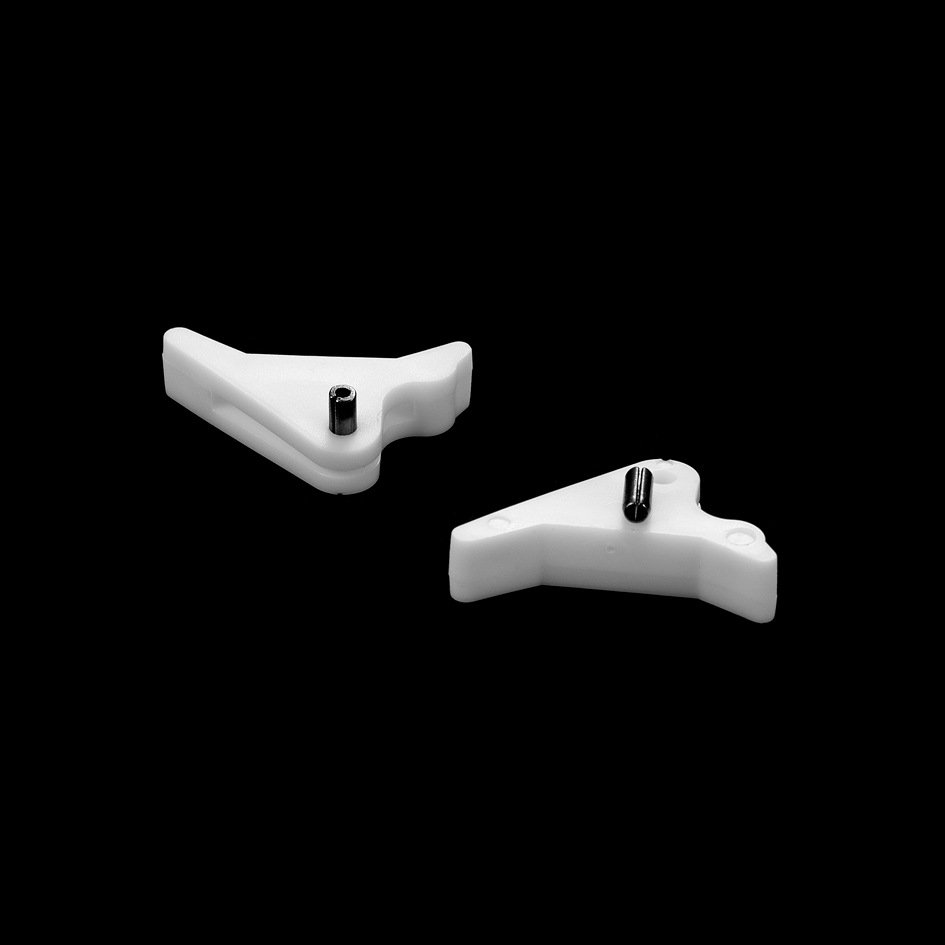

Base métallique + TPU Surmoulage : Utilisé pour les composants automobiles ou les équipements industriels, il améliore l'adhérence et la résistance aux chocs.

…

Capacité de surmoulage

| ITEM | SPECIFICATION |

|---|---|

| PRÉCISION DU FORMAGE | Tolérance dimensionnelle ±0,05mm (pièces générales), ±0,02mm (pièces de précision), écart de poids des produits du même modèle ≤1% |

| EFFICACITÉ DE LA PRODUCTION | Temps de cycle standard 30-90 secondes/moule, temps de changement de moule ≤25 minutes |

| TAILLE MAXIMALE D'USINAGE | 500×400×200mm |

| POIDS MAXIMUM DE L'INSERT MÉTALLIQUE | 3kg |

| TEMPÉRATURE DE PRÉCHAUFFAGE DU SUBSTRAT | 80-120°C (métal), 40-60°C (plastique) |

| CONTRÔLE DE LA DIFFÉRENCE DE TEMPÉRATURE DE FUSION | ≤10°C (pour éviter les tensions internes) |

| GRADIENT DE PRESSION DE MAINTIEN | 60-80bar (contrôle segmenté) |

Lignes directrices sur le surmoulage

Le surmoulage nécessite un contrôle précis du processus et des normes de qualité strictes pour garantir une liaison solide des matériaux et une performance constante des pièces. Les tableaux suivants résument les principaux critères d'inspection du surmoulage, les problèmes courants et les solutions correspondantes pour soutenir une production de surmoulage stable et fiable.

| ÉLÉMENT DE TEST | NORME D'ESSAI | MÉTHODE D'ESSAI |

|---|---|---|

| Précision dimensionnelle | ±0,05 mm | Inspection CMM |

| Adhésion | ≥6N/mm² | Test de pelage |

| Différence de couleur ΔE | ≤1.0 | Spectrophotomètre |

| Débordement de colle | Non visible | Inspection visuelle/microscope |

| Défauts | Pas de bulles, pas de traces de brûlures | Inspection visuelle |

| PROBLÈME | CAUSE | SOLUTION |

|---|---|---|

| Détachement du surmoulage | Incompatibilité des matériaux ou température insuffisante | Sélectionner un système de matériaux compatible, augmenter la température du moule |

| Débordement de colle | Précision insuffisante de la fermeture du moule | Vérifier la force de serrage, réparer le moule |

| Bulles | Le premier tir contient de l'humidité ou un refroidissement inégal | Améliorer le séchage, augmenter la température des moules |

| Blanchiment à l'articulation | Vitesse d'injection excessive | Réduire la vitesse d'injection, améliorer la ventilation |

Avantage du surmoulage

Réduction des étapes d'assemblage: Le moulage intégré multi-composants élimine le collage ou les connexions mécaniques, réduisant ainsi les coûts de main-d'œuvre de 40% dans le cas d'un composant automobile spécifique.

Durabilité accrue du produit: La liaison moléculaire entre les matériaux augmente la résistance aux chocs de 200% et permet de résister aux intempéries de -40°C à 80°C.

Grande souplesse de conception: Permet des structures géométriques complexes et une intégration fonctionnelle (par exemple, étanchéité + antidérapant + conductivité en une seule pièce).

Combinaison de matériaux flexibles: Prise en charge des composites métal/plastique et des matériaux rigides/flexibles (par exemple, alliage d'aluminium + TPU, PC + LSR).

Optimisation de l'efficacité de la production: Le traitement d'un seul moule réduit la rotation de la logistique. SMED changement rapide de moule, raccourcit les délais d'exécution des commandes de petites séries de 50%

Application des pièces surmoulées

Industrie automobile: Boutons multifonctions du volant (PC+TPE), joints des capteurs (PA66+silicone)

Dispositifs médicaux: Poignées pour instruments chirurgicaux (acier inoxydable 316+LSR), interfaces pour connecteurs IV (ABS+caoutchouc souple)

Électronique grand public: Bracelets de montre intelligente (alliage d'aluminium+TPU), étuis de charge pour écouteurs (PC + joint d'étanchéité en silicone)

Appareils ménagers: Poignées de machines à café (PA66 + fibre de verre + TPV), poignées d'aspirateurs (PP + EPDM)

Composants industriels: Effecteurs de robot (alliage d'aluminium + caoutchouc), boîtiers de capteurs (PBT + bagues d'étanchéité)

FAQ sur le surmoulage

Comment résoudre les problèmes d'adhérence des matériaux ?

① Augmenter la surface de contact en gravant au laser la surface du substrat (largeur de ligne 50μm) ;

② Sélectionner des grades compatibles (par exemple, la série Versaflex OM spécifiquement pour le surmoulage PC/ABS) ;

③ Contrôler la différence de température du moule ≤10℃.

Le substrat métallique doit-il être préchauffé ?

Pour les alliages d'aluminium/magnésium d'une épaisseur supérieure à 3 mm, préchauffer à 120-150°C afin d'éviter les fissures de contrainte internes dans la couche surmoulée dues à un refroidissement rapide.

Quelle est la durée de vie du moule pour le surmoulage LSR ?

L'utilisation d'un acier de moulage S136 (dureté HRC 52-54) avec des agents de démoulage spécifiques au caoutchouc silicone permet d'atteindre une durée de vie supérieure à 500 000 cycles.

Comment calculer l'épaisseur optimale du surmoulage ?

Respecter l'épaisseur du substrat : couche surmoulée = principe 3:1 (par exemple, un substrat de 2 mm correspond à une couche surmoulée de 0,6 à 0,7 mm). Une épaisseur excessive peut provoquer des marques d'enfoncement, tandis qu'une épaisseur insuffisante compromet la force d'adhérence.

Comment réaliser un changement de moule rapide pendant la production de masse ?

Utiliser la technologie SMED de changement rapide de moule. L'utilisation de goupilles de positionnement de moule normalisées (tolérance ±0,01 mm) et d'un système de préchauffage permet de réduire le temps de changement à moins de 25 minutes.